一种用于燃气轮机燃烧室部件宽隙焊接的单激光搅拌焊接头的制作方法

1.本发明属于自动焊接技术领域,具体涉及一种用于燃气轮机燃烧室部件宽隙焊接的单激光搅拌焊接头。

背景技术:

2.火焰筒、过渡段等高温部件作为燃气轮机燃烧室的核心部件,在机组频繁启停导致的循环温度和热应力载荷作用下,不可避免地产生热疲劳裂纹损伤(裂纹间隙一般处于0.3~2mm范围内),严重影响其高温性能和服役寿命。对于存在裂纹的高温部件,国外燃机制造商一般要求直接更换,更换部件费用极高,严重降低国内燃气轮机发电企业的经济性和竞争力。为延长部件寿命,保证燃气轮机发电设备安全、经济、持续运行,开发燃气轮机高温部件焊接修复方法研究具有极其重要的意义。

3.目前,熔焊是燃气轮机高温部件裂纹损伤修复的首选方法。氩弧焊和等离子弧焊等传统熔焊工艺已被美国电力研究学会(epri)列为e级以下燃气轮机热通道部件标准焊接修复方法。但传统熔焊工艺热输入量大,特别对于厚度较大的高温部件高温合金板材其焊透性差、焊缝背面易产生凹陷缺陷,产生的残余应力易致高温部件发生变形和焊缝热裂,难以保证修复精度和性能。加之f级及以上机型高温部件所用合金材料中al+ti含量较高,可焊性较差,传统熔焊工艺在f级及以上机型高温部件修复领域的局限性越来越大。激光焊具有最高能量密度、低热输入量、窄热影响区、小变形、精确成型、工艺稳定、高自动化、柔性好、比钎焊适用性强等特点,其所得焊缝接头强度高韧性好,在燃气轮机高温部件热疲劳开裂损伤修复领域表现出明显的优势。目前,激光焊已成为f级燃气轮机热通道部件的主要熔焊修复方法。然而,激光焊对装配间隙要求较传统熔焊工艺更为苛刻,一般要求间隙控制在板厚的10~15%以内,最大间隙不能超过0.3mm,且单一激光束易致焊缝产生气孔缺陷,提供工件报废率,因此限制其在高温部件大间隙裂纹焊接修复领域的应用。根据高温部件基体厚度大范围宽、裂纹间隙大等特点,探索结构简单、适应性更佳、光斑直径更大的激光焊接头,提高焊接效率、降低修复成本,是未来热通道部件焊接修复技术的发展趋势。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种用于燃气轮机燃烧室部件宽隙焊接的单激光搅拌焊接头,可大大提高焊缝间隙的适应性,提高焊接合格率和生产效率,能够满足燃气轮机高温部件裂纹损伤的激光焊修补需要。

5.本发明是通过以下技术方案来实现:

6.一种用于燃气轮机燃烧室部件宽隙焊接的单激光搅拌焊接头,包括壳体,以及设置在其内部的准直单元、摆动反射单元和聚焦单元;

7.所述准直单元设置在激光的出射光路上,摆动反射单元设置在准直单元的出射光路上,聚焦单元设置在摆动反射单元的出射光路上,聚焦单元的出射光的光斑位于焊接区域,摆动反射单元与控制单元连接,控制单元用于控制摆动反射单元的摆动幅度和摆动频

率,使激光的光斑在焊接区域形成预定的移动轨迹。

8.优选的,所述摆动反射单元包括x轴反射镜片和y轴反射镜片,y轴反射镜片设置在准直单元的出射光路上,x轴反射镜片设置在y轴反射镜片的反射光路上,x轴反射镜片位于y轴反射镜片的下方,x轴反射镜片与x轴驱动电机的输出轴连接,y轴反射镜片与y轴驱动电机的输出轴连接,并且x轴驱动电机和y轴驱动电机的输出轴的轴线相互垂直。

9.优选的,所述驱动电机为伺服电机,反射镜片与伺服电机的输出轴端部插接连接。

10.优选的,所述驱动电机的输出轴端部设置开口槽,反射镜片的端部设置有插接片,插接片配装在开口槽中。

11.优选的,驱动电机与反射镜片的插接部位设置有定位组件。

12.优选的,所述摆动频率为10hz~300hz,在离焦量为0时的摆动直径处于0.3~2mm。

13.优选的,所述光斑的运动轨迹为圆形、螺旋形或椭圆形。

14.优选的,所述单激光搅拌焊接头能够焊接的裂隙宽度最大2mm。

15.优选的,所述聚焦单元为聚焦镜,聚焦镜通过支架固定在壳体壁上。

16.优选的,所述燃烧室部件为燃烧室的火焰筒或过渡段,材质为镍基高温合金。

17.与现有技术相比,本发明具有以下有益的技术效果:

18.本发明提供的一种用于燃气轮机燃烧室部件宽隙焊接的单激光搅拌焊接头,经准直镜头后的单激光在经摆动镜头的反射过程中,通过控制摆动频率和摆动幅度形成螺旋型焊接路径,达到放大激光光斑,同时激光束对熔池形成明显的搅拌作用,减少焊缝中的气孔率,有效解决传统单一激光焊方法适应间隙窄、焊缝气孔多的难题,在焊接头移动的情况下,单激光搅拌焊接头的输出光斑路径可呈螺旋型,激光光束对熔池有搅拌作用,达到排除焊缝中气孔的目的,同时,光斑直径远远大于传统单激光焊接头的输出光斑直径,达到放大激光光斑的目的,可降低高温部件中、厚高温合金板宽隙裂纹的返修率,有利于提高焊接合格率和生产效率。

附图说明

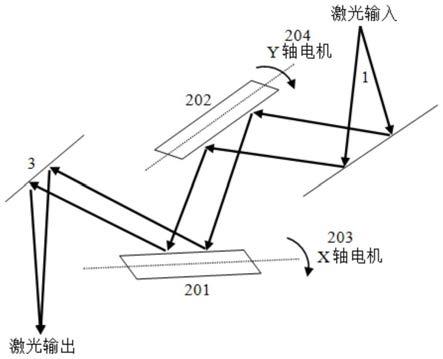

19.图1为本发明单激光搅拌焊接头内激光传输光路示意图;

20.图2为服役过渡段裂纹损伤的激光焊接光斑移动路径;

21.图2a为本发明单激光搅拌焊接头输出光斑,图2b为传统单激光焊接头输出光斑。

22.图3为本发明反射镜片与驱动电机的连接示意图。

23.图中:1、准直单元;3、聚焦单元;4、驱动电机;5、输出轴;6、插接片;201、x轴反射镜片;202、y轴反射镜片;203、x轴驱动电机;204、y轴驱动电机。

具体实施方式

24.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

25.激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊接主要用于焊接薄壁材料和低速焊接,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其独特的优点,已成功应用于微、小型零件的精密焊

接中。

26.激光加工头是激光焊接的关键组成部分,利用它来实现调整焦距、工作距离,从而可获得合适的光斑尺寸在激光焊接机头中,集成了不同功能的组成单元,包括激光聚焦和导入单元、保护气导入和分配单元、冷却系统、透镜防护系统等,在具有反馈控制的激光焊接过程中,还具有监测和控制单元。

27.参阅图1

‑

2,一种用于燃气轮机燃烧室部件宽隙焊接的单激光搅拌焊接头,包括准直单元1、摆动反射单元、聚焦单元3和控制单元。

28.所述准直单元设置在激光的出射光路上,摆动反射单元设置在准直单元的出射光路上,聚焦单元3设置在摆动反射单元的出射光路上,聚焦单元3的出射光的光斑位于焊接区域,摆动反射单元用于控制激光的移动路径,使光斑在焊接区域形成预定的移动轨迹。

29.所述摆动反射单元包括x轴反射镜片201和y轴反射镜片202,y轴反射镜片202设置在准直单元的出射光路上,x轴反射镜片201设置在y轴反射镜片202的反射光路上,x轴反射镜片201位于y轴反射镜片202的下方,x轴反射镜片201与x轴驱动电机203的输出轴连接,y轴反射镜片202与y轴驱动电机204的输出轴连接,并且x轴驱动电机203和y轴驱动电机204的输出轴的轴线相互垂直。

30.所述驱动电机4为伺服电机,伺服电机的输出轴5与反射镜片连接,在本实施例中,伺服电机的输出轴的端部设置有开口槽,反射镜片的端部插接在开口槽中,同时,在伺服电机的输出轴上设置定位销,销孔径向贯穿伺服电机的输出轴以及开口槽,定位销穿过销孔、反射镜片和开口槽实现反射镜片和电机输出轴的固定,使伺服电机的输出轴能够带动反射镜片同步摆动,更具体的,所述定位销为定位螺栓,便于伺服电机和反光镜片的连接,还可以采用定位销和定位螺栓的组合形式对反光镜片和输出轴进行连接。

31.反射镜片的一端设置有插接片6,将插接片安装至开口槽中,实现两者的固定,插接片通过固接的方式与反射镜片连接,固接方式为焊接、铆接、螺栓连接、强力胶粘接中的任何一种方式。还可以将反射镜片与插接片一体成型,这样能够减少反光镜与伺服电机的安装步骤,提高安装效率。

32.在焊接过程中通过控制单元控制两个驱动电机,使x轴反射镜片201和y轴反射镜片202按照一定的摆动频率在预定的摆动范围区域进行摆动,使光斑在焊接区域形成预定的轨迹移动,达到放大激光光斑,同时对电弧形成的熔池起到搅拌效果。

33.所述控制单元为控制终端,根据预定的轨迹设置x轴反射镜片201和y轴反射镜片202的摆动频率和摆动幅度,已实现控制激光光路的目的,使光斑在工件上的运动轨迹按照预设的轨迹进行运动。

34.上述光斑的移动轨迹优选的为圆形、椭圆形或螺旋形。

35.所述单激光搅拌焊接头的激光摆动频率处于10hz~300hz范围内,在离焦量为0时的摆动直径处于0.3~2mm范围内。

36.所述准直单元为反射式准直镜,x轴反射镜片201和y轴反射镜片202均为反射镜,聚焦单元为聚焦镜。

37.所述单激光搅拌焊接头所能够焊接的裂缝间隙为0.1

‑

0.2mm,焊接材质为燃烧室火焰筒、过渡段等高温部件基体材料,基体材料为镍基高温合金。

38.火焰筒和过渡段部件作为燃气轮机燃烧室的核心部件,在机组频繁启停导致的循

环温度和热应力载荷作用下,不可避免地产生热疲劳裂纹损伤,严重影响其高温性能和服役寿命。采用单激光搅拌焊接头能够对其裂隙进行完美的修复并保证强度,激光束在x轴和y轴方向发生高频摆动,形成螺旋型焊接路径,放大激光光斑,同时激光束对熔池形成明显的搅拌作用,减少焊缝中的气孔率,有效解决传统单一激光焊方法适应间隙窄、焊缝气孔多的问题,延长了燃气轮机的使用寿命,较以往直接更换新部件的方法,降低了维护费,同时也提高了维护效率。

39.激光焊接可将入热量降到最低的需要量,热影响区金相变化范围小,且因热传导所导致的变形亦最低。不需使用电极,没有电极污染或受损的顾虑。且因不属于接触式焊接制程,机具的耗损及变形皆可降至最低。激光束易于聚焦、对准及受光学仪器所导引,可放置在离工件适当之距离,且可在工件周围的机具或障碍间再导引,其他焊接法则因受到上述的空间限制而无法发挥。其次,工件可放置在封闭的空间(经抽真空或内部气体环境在控制下)。激光束可聚焦在很小的区域,可焊接小型且间隔相近的部件,可焊材质种类范围大,亦可相互接合各种异质材料。另外,易于以自动化进行高速焊接,亦可以数位或电脑控制。焊接薄材或细径线材时,不会像电弧焊接般易有回熔的困扰。

40.参阅图2,图2a为本发明单激光搅拌焊接头的焊接效果图,图2b为现有焊接头的焊接效果图,本发明通过控制x轴反射镜片201和y轴反射镜片202的摆动频率和摆动幅度使光斑路径为螺旋形路径,可看出,在焊接头移动的情况下,单激光搅拌焊接头的输出光斑路径呈螺旋型,增加了光斑的路径宽度使裂纹间隙高达2mm,因此能够对宽裂隙进行焊接,而传动的光斑路径为直行路径,其裂隙宽度取决于光斑的直径,光斑直径约0.15mm,适应裂纹间隙约0.15mm,进行比较可以明确看出,本技术的单激光搅拌焊接头较传统的焊接接头能够适用更宽的裂隙。

41.本发明提供的一种用于燃气轮机燃烧室部件宽隙焊接的单激光搅拌焊接头,经准直镜头后的单激光在经摆动镜头的反射过程中,分别通过x轴驱动电机和y轴驱动电机实现x轴镜片和y轴镜片的摆动,激光束在x轴和y轴方向发生高频摆动,形成螺旋型焊接路径,达到放大激光光斑,同时激光束对熔池形成明显的搅拌作用,减少焊缝中的气孔率,有效解决传统单一激光焊方法适应间隙窄、焊缝气孔多的难题,在焊接头静止的情况下,单激光搅拌焊接头的输出光斑路径可呈圆型、椭圆等形状,在焊接头移动的情况下,单激光搅拌焊接头的输出光斑路径可呈螺旋型,激光光束对熔池有搅拌作用,达到排除焊缝中气孔的目的,同时,光斑直径远远大于传统单激光焊接头的输出光斑直径,达到放大激光光斑的目的,可降低高温部件中、厚高温合金板宽隙裂纹的返修率,有利于提高焊接合格率和生产效率,能够满足燃气轮机高温部件裂纹损伤的氩弧焊修补需要,克服传统单激光束焊接头对裂纹间隙的适应性差的不足,该单激光搅拌焊接头,具有结构简单、使用方便、实用性强的特点。

42.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1