一种用于水平定向凝固法生长晶体的原料压制模具及压制方法与流程

1.本发明涉及晶体材料制备技术领域,具体涉及一种用于水平定向凝固法生长晶体的原料压制模具及压制方法。

背景技术:

2.水平定向凝固法是一种适宜于生长多种大尺寸板条状材料的生长晶体方法,其生长的蓝宝石被用于飞机与潜艇防弹舷窗,yb:yag,nd:yag等激光晶体被用于大功率激光武器、大功率激光切割机等,yag/al2o3共晶陶瓷可用于飞机发动机组件,ce:yag/al2o3共晶陶瓷可用于高流明led发光器件。在生长多种材料时水平定向凝固法体现出了成本较低、产品质量高、产品无核心侧心、易加工成板条状产品等优点。

3.水平定向凝固法生长材料的长度宽度可以通过加热器与舟形坩埚的长与宽尺寸控制,但为了避免晶体开裂,在其厚度方向上温度梯度不宜过大,这就要求上下两面的加热棒相距不能过远,因此在将原料放入舟形坩埚时,不能高出舟形坩埚太高,以免原料触碰加热棒。为了生长出厚度较大的产品,提高产品尺寸及生产效率,则要求原料密度尽可能大,因此需要使用压制好的原料进行装炉。

4.目前绝大多数原料压制方法是针对提拉法、泡生法等生长晶体方法设计的,压制出的原料成圆柱体,如果要放入水平定向凝固法使用的舟形坩埚中,则需切去大型圆柱体的两侧边,则易破坏原料配比以及引入金属杂质。或者使用压制成的小型圆棒状原料,这样则会在舟形坩埚中形成较大缝隙,留出较多空间,导致生长出的产品厚度较薄,质量较小,同时这种小圆棒的方案需要使用并拆卸多个压料磨具,过程较为繁琐。

技术实现要素:

5.针对上述现有技术的不足,本发明所要解决的技术问题是:如何提供一种用于水平定向凝固法生长晶体的原料压制模具及压制方法,能一次压制多块近舟型原料,占据舟形坩埚的绝大多数空间,同时使用等静压压料增大原料的密度,提高晶体的制备效率,生长出厚度较大的产品。

6.为了解决上述技术问题,本发明采用了如下的技术方案:一种用于水平定向凝固法生长晶体的原料压制模具,包括圆柱桶,圆柱桶由桶身和与桶身一端密封连接的桶底构成,圆柱桶开口端朝上,圆柱桶开口端通过紧贴桶身内壁的桶盖将开口端封闭,桶盖由盖板和与盖板边缘向上凸出的盖沿构成,桶盖开口端朝上,且盖沿外壁与桶身内壁相贴合;在圆柱桶内活动设有定模,定模具有定型待压制原料的模腔;在盖沿内壁水平设有内环,以对桶盖开口端进行支撑,在桶身上套设有与内环位置对应的外箍环,以使圆柱桶和桶盖形成紧闭的密封空间,圆柱桶和桶盖均为可挤压的软质橡胶材料。

7.进一步地,定模包括水平放置的两扇形模块,且两扇形模块弧形边缘与桶身内壁

相贴合,两扇形模块之间为定型待压制原料的模腔。

8.进一步地,所述定模具有多块扇形模块,每两块扇形模块为一层定模,圆柱桶内放置有多层定模,相邻两层定模之间设有圆形隔板,以分隔、压制下一层待压制原料。

9.进一步地,两扇形模块之间放置有密封袋,将待压制原料装入密封袋内。

10.进一步地,每块扇形模块弧边曲率半径比圆柱桶内半径大0.5~1mm。

11.进一步地,圆形隔板直径与桶身内径相匹配。

12.进一步地,桶盖高度为30~100mm,盖沿外径比桶身内径大3~10mm。

13.进一步地,内环外径比盖沿内径大1~2mm。

14.一种用于水平定向凝固法生长晶体的原料压制方法,本压制方法使用前面所述的一种用于水平定向凝固法生长晶体的原料压制模具,其具体步骤如下:1)将待压制原料放入密封袋中,挤出密封袋中空气后,封闭密封袋袋口;2)将两块扇形模块放入圆柱桶底部,且两扇形模块弧形边缘与桶身内壁贴合,再将装有原料的密封袋放置两扇形模块之间,使密封袋中原料填满两扇形模块之间的空间;3)、将圆形隔板放入水平放入圆柱桶内,按压圆形隔板处于密封袋上方的区域,使原料尽可能紧实,至此完成一层待压制原料放置;4)、重复多层待压制原料放置,至最上面一层距离圆柱桶开口端30~100mm时停止放置,将桶盖嵌入圆柱桶内,保持圆柱桶内每层待压制原料紧贴无晃动;5)、将多个内环分别间隔嵌入盖桶内且距离桶盖开口端2~20mm,在同一高度使用外箍环箍紧圆柱桶外壁,使圆柱桶与盖桶贴紧密封;6)、将密封好的压制模具放入液体传压等静压机中,将压力调节至200~250mpa,压制时间为20~60分钟;7)、加压结束达到常压后,脱模即得到水平定向凝固法生长晶体的多块原料。

15.采用本方法制备的块状原料放入舟型坩埚中按水平定向凝固法生长晶体即可。

16.与现有技术相比,本发明的有益效果在于:1、通过内环和外箍环以使桶盖外壁与圆柱桶内壁紧密贴合形成紧闭的密封空间;在圆柱桶内活动设置的定模,定模具有定型待压制原料的模腔,通过模腔使待压制原料被定型成所需坩埚形状,圆柱桶和桶盖采用可挤压的软质橡胶材料,以适用液体传压等静压机进行压制,保证原料压制的整体性以及高密度,提高晶体的制备效率,生长出厚度较大的产品。

17.2、通过两扇形模块使压制的块状原料接近舟型,适用于水平定向凝固法生长晶体的舟型坩埚,能充分利用舟型坩埚的空间,且生长出的产品厚度较大。

18.3、全部模具使用有机材料, 在生长晶体高温过程中会挥发,不会对产品生成造成污染。

19.4、使用密封袋包装原料,原料不易模具表面粘附,保证原料整体块状压制,无需再分割原料而引起原料洒落,有利于收集全部原料进行材料制备,避免组分偏离引起的产品缺陷。

20.5、可一次压制出多块近舟型原料,提高压制效率,降低了成本。

附图说明

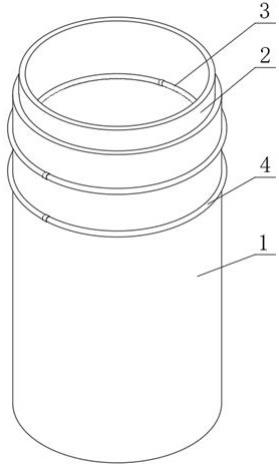

21.为了使发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:图1为本发明整体结构的示意图;图2为本发明中定模的结构示意图。

22.图中:圆柱桶1、桶盖2、内环3、外箍环4、圆形隔板5、扇形模块6。

具体实施方式

23.下面结合附图对本发明作进一步的详细说明。

24.如图1所示,本具体实施方式中的一种用于水平定向凝固法生长晶体的原料压制模具,包括圆柱桶1,圆柱桶由桶身和与桶身一端密封连接的桶底构成,圆柱桶开口端朝上,在圆柱桶1开口端通过紧贴桶身内壁的桶盖2将开口端封闭,桶盖2由盖板和与盖板边缘向上凸出的盖沿构成,桶盖开口端朝上,且盖沿外壁与桶身内壁相贴合;在圆柱桶1内活动设有定模,定模具有定型待压制原料的模腔;在盖沿内壁水平设有内环3,以对桶盖开口端进行支撑,在桶身上套设有与内环位置对应的外箍环4,以使圆柱桶和桶盖形成紧闭的密封空间。本示例中示出内环为2 个,外箍环为2个,每个内环和每个外箍环为一组,共二组,以有效保证圆柱桶和桶盖形形成紧闭的密封空间的密封性,在能有效保证其密封性时,采用几组内外环也可根据实际需要而定。为了能够承受一定挤压,圆柱桶和桶盖均为可挤压的软质橡胶材料制作。

25.本发明中,通过内环和外箍环以使桶盖与圆柱桶紧密贴合形成紧闭的密封空间;在圆柱桶内活动设置的定模,定模具有定型待压制原料的模腔,通过模腔使待压制原料被定型成所需坩埚形状,圆柱桶和桶盖采用可挤压的软质橡胶材料,以适用液体传压等静压机进行压制,保证原料压制的整体性以及高密度,提高晶体的制备效率,生长出厚度较大的产品。

26.参见图2,具体实施时,定模包括水平放置的两扇形模块6,且两扇形模块弧形边缘与桶身内壁相贴合,两扇形模块6之间为定型待压制原料的模腔。这样,通过两扇形模块使压制的块状原料接近舟型,以适用于水平定向凝固法生长晶体的舟型坩埚使用,以充分利用舟型坩埚空间,生长出厚度较大的产品。本示例中仅示出采用两扇形模块和圆形隔板,使待压制的原料接近舟型,然而两扇形模块具体的块数或形状可根据实际需求而定,以使待压制的原料接近多种坩埚形状。

27.为了一次压制出多块原料,提高压制效率,降低成本。定模具有多块扇形模块6,每两块扇形模块为一层定模,圆柱桶内放置有多层定模,相邻两层定模之间设有圆形隔板5,以分隔、压制下一层待压制原料。

28.为了防止原料与模具表面粘附,避免原料组分偏离引起产品缺陷。在两扇形模块6之间放置有密封袋,将待压制原料装入密封袋内。这样无需再分割原料而引起原料洒落,有利于收集全部原料进行材料制备。

29.具体实施时,每块扇形模块弧边曲率半径比桶身内半径大0.5~1mm。

30.具体实施时,圆形隔板直径比桶身内径大相匹配。

31.具体实施时,桶盖高度为30~100mm,盖沿外径比桶身内径大3~10mm。

32.具体实施时,内环外径比盖沿内径大1~2mm。

33.具体实施时,外箍环和内环均为聚四氟乙烯材料制作。

34.一种用于水平定向凝固法生长晶体的原料压制方法,本压制方法采用前面所述的一种用于水平定向凝固法生长晶体的压制模具,其具体压制步骤如下:1)、根据化学计量比配置数份相同原料,原料种类大于一种时,每份原料都要在混料机中进行充分混合,将每份原料分别放入密封袋中,挤出密封袋中空气后,封闭密封袋袋口;2)、将两块扇形模块放入圆柱桶底部,且两扇形模块弧形边缘与桶身内壁贴合,再装有原料的密封袋放置两扇形模块之间,使密封袋中原料填满两扇形模块之间的空间;3)、将圆形隔板放入圆柱桶内,按压圆形隔板处于密封袋上方的区域,使原料尽可能紧实,至此完成一层待压制原料放置;4)、重复多层待压制原料放置,至最上面一层距离圆柱桶开口端30~100mm时停止放置,将桶盖嵌入圆柱桶内,保持圆柱桶内每层待压制原料紧贴无晃动;5)、将内环分别间隔嵌入盖桶内且距离桶盖开口端2~20mm,在同一高度使用外箍环箍紧桶身外壁,使圆柱桶与盖桶贴紧密封;6)、将密封好的压制模具放入液体传压等静压机中,将压力调节至200~250mpa,压制时间为20~60分钟;7)、加压结束达到常压后,取出压制模具,卸下内环、外箍环和盖桶,从上至下依次取出装有块料的密封袋。生长晶体时,将密封袋中压制好的块料放入舟型坩埚中,同时将密封袋中剩余粘附的粉料收集放入坩埚前后空隙中,按水平凝固法生长晶体即可。

35.本发明中,将原料装入压制模具中,通过液体传压等静压机压制,能够一压制出多块近舟型原料,与舟型坩埚尺寸相近,保证原料压制的整体性以及高密度,提高晶体的制备效率,生长出厚度较大的产品。

36.以下结合几个实施例以帮助进一步理解本发明。

37.实施例1采用本发明的原料压制方法,压制0.25%掺杂比例的ce﹕yag/al2o3共晶陶瓷原料,使用5n高纯原料,按照ceo2﹕y2o3﹕al2o3=0.13﹕33.44﹕66.43的质量比例配置5份原料,每份原料1.2kg。将每份原料分别放入密封袋中,挤出密封袋中空气,封闭密封袋袋口。

38.将两块扇形模块放入圆柱桶底部,且两扇形模块弧形边缘与桶身内壁贴合。

39.在两扇形模块之间放入装有原料的密封袋,抖动圆柱桶,使密封袋中原料填满两扇形模块之间的空间。

40.将圆形隔板放入扇形模块和密封袋上方,按压圆形隔板处于密封袋上方的区域,使原料尽可能紧实。

41.每层圆形隔板上表面为待压制原料新的底面,重复上述操作。

42.重复5层堆放后,最上面一层上表面距离圆柱桶开口端50mm,此时停止堆放,将盖桶盖上圆柱桶,抖动圆柱桶使桶中各部件紧贴。

43.将内环嵌入盖桶中距离桶盖开口端10mm处,在同一高度使用外箍环箍紧桶身外壁,使圆柱桶与盖桶贴紧密封。

44.将内环嵌入盖桶中距离桶盖开口端4mm处,在同一高度使用外箍环箍紧桶身外壁,使圆柱桶与盖桶贴紧密封。

45.将密封好的装有原料的压制模具放入液体传压等静压机中,将压力调节至200mpa,压制时间为30分钟。

46.加压结束后取出压制模具,卸下内环、外箍环和盖桶后,从上至下依次取出装有块料的密封袋,块料近舟型,长度152mm,宽度84mm,高度37mm,与舟型坩埚尺寸为180

×

90

×

35mm相近,且舟型坩埚头部为三角形,空间较小,块料占据了舟型坩埚绝大多数空间。

47.生长晶体时,将密封袋中压制好的块料放入舟型坩埚中,同时将密封袋中剩余粘附的粉料收集放入舟型坩埚前后空隙中,按水平定向凝固法生长晶体即可。

48.实施例2采用本发明的原料压制方法,压制1%掺杂比例的yb﹕yag/al2o3共晶陶瓷原料,使用5n高纯原料,按照yb2o3﹕y2o3﹕al2o3=0.03﹕2.97﹕5的摩尔比例配置5份原料,每份原料3kg。将每份原料分别放入密封袋中,挤出密封袋中空气,封闭密封袋袋口。

49.将两块弓形橡胶磨具放入圆柱桶底部,弧形边缘与桶身内壁贴合。

50.在两扇形模块之间放入装有原料的密封袋,抖动圆柱桶,使密封袋中原料填满扇形模块之间的空间。

51.将一块圆形隔板放入扇形模块和密封袋上方,按压圆形隔板处于密封袋上方的区域,使原料尽可能紧实。

52.每层圆形隔板上表面为待压制原料新的底面,重复上述操作。

53.重复3层堆放后,最上面一层上表面距离圆柱桶开口端40mm,此时停止堆放,将桶盖嵌入圆柱桶内,抖动圆柱桶使桶中各部件紧贴。

54.将内环嵌入盖桶中距离桶盖开口端20mm处,在同一高度使用外箍环箍紧桶身外壁,使圆柱桶与盖桶贴紧密封。

55.将内环嵌入盖桶中距离桶盖开口端3mm处,在同一高度使用外箍环箍紧桶身外壁,使圆柱桶与盖桶贴紧密封。

56.将密封好的装有原料的压制模具放入液体传压等静压机中,将压力调节至230mpa,压制时间为40分钟。

57.加压结束达到常压后,取出压制模具,卸下内环、外箍环和盖桶,从上至下依次取出装有块料的密封袋。块料近舟型,长度182mm,宽度146mm,高度43mm,与舟型坩埚尺寸为220

×

150

×

45mm相近,且舟型坩埚头部为三角形,空间较小,块料占据了舟型坩埚绝大多数空间。

58.生长晶体时,将密封袋中压制好的块料放入舟型坩埚中,同时将密封袋中剩余粘附的粉料收集放入舟型坩埚前后空隙中,按水平定向凝固法生长晶体即可。

59.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管通过参照本发明的优选实施例已经对本发明进行了描述,但本领域的普通技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变。凡是属于本发明的技术方案所引申出的显而易见的改变仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1