一种多头锡球植球喷射头的制作方法

1.本发明涉及半导体、电子元器件封装、及电子贴装设备技术领域,尤其涉及一种多头锡球植球喷射头。

背景技术:

2.锡球植球工艺是在电路板、晶圆、芯片等待植球的元件表面上植入锡球颗粒的一种工艺方法,锡球植球工艺先后经历了手工钢网植球、自动化钢网植球、以及巨量转移植球三个阶段。

3.其中,手工钢网植球与自动化钢网植球原理相同,其主要是将锡料制成球状颗粒并倒入镂空的钢网上,同时,在待植球的元件表面上涂覆一层助焊剂并放置于镂空的钢网下方,然后将锡球倒在钢网上,利用刮刀刮动锡球,使锡球从钢网上的镂空处掉落在元件表面上;钢网植球的工艺在操作时,需要将钢网与元件表面的距离控制在两个锡球的直径之和以内,这就对钢网、及待植球元件表面的平整性具较高的要求,而钢网在使用过程中,受到刮刀的挤压力,容易变形和破损,经常需要更换,钢网平整性同时还受面积的影响;钢网面积越大容易变形,无法进行大面积植球;对于表面不平整的元件 (例如具有曲面结构的元件或表面已经进行预先贴装的元件)钢网印刷也不适用;而且,由于电子产品逐渐向小型化发展,在对微小元件进行植球时,使用的锡球颗粒直径很小,锡球的直径越小,其比表面积越大,锡球表面的吸附力越大,容易出现锡球堆积或锡球吸附在钢网的现象,导致漏植球现象,降低了植球的良率和效率,同时,锡球植球的直径越小,钢网的加工越困难,成本越高,现有技术还无法加工孔径在0.1mm以下的钢网,上述问题均限制了钢网植球设备的使用。

4.巨量转移植球工艺,是使用吸头采用抽真空将锡球吸起,然后转移到待植球元件表面上,采用气体将锡球吹落完成植球,为了提高植球效率,通过在吸头上卡入一个吸盘,该吸盘上开设有吸附孔,可以一次性吸起与吸附孔相应数量的锡球,在使用时,为了使锡球同时准确掉落在相应位置上,要求吸头与待植球元件表面的距离很小,由此,对于表面不平整的元件(例如具有曲面结构的元件或表面已经进行预先贴装的元件),该工艺也不适用;吸盘上吸附孔越小,加工难度越大,加工成本就越高,无法应用在孔径小于 0.1mm以下的锡球进行植球;而在进行大面植球时,吸盘上需要开设大量的吸附孔,也会导致吸盘加工成本的升高,限制了该工艺的使用;而且,当锡球直径或待焊接元件型号改变时,需要同时更换吸盘甚至整个吸头,由此,增加了成本。

5.因此,现有技术还缺乏一种适用不同元件形状、不同锡球粒径使用且植球效率高、加工成本低的植球设备。

技术实现要素:

6.针对上述不足,本发明的目的在于提供一种多头锡球植球喷射头,该多头锡球植球喷射头能同时喷射出多个锡球进行植球,有效提高植球效率;能控制锡球在喷射头主体

内快速移动并一个个有序从喷嘴喷出,可以将锡球准确的植入到电路板、晶圆、或芯片的表面上,能精确控制粒径为0.06mm以上的锡球进行植球,植球效率、良率、以及精确度高,适用于各种形状、及型号的元件植球,结构简单,整体体积小,加工成本低,且运行稳定性好。

7.本发明为达到上述目的所采用的技术方案是:一种多头锡球植球喷射头,包括一喷射头主体,在其内部分别形成有数条纵向落料通道、及与该纵向落料通道一一对应并相连通的数条进料通道,且在该喷射头主体上形成有与进料通道相连通的一上料通道,在该喷射头主体上设置有与纵向落料通道相连通的一喷嘴,在所述喷嘴内形成有与纵向落料通道一一对应并相连通的数条喷射通道;同时,在该喷射头主体上设置有一落料控制机构,该落料控制机构对应于纵向落料通道与进料通道连通位置处;

8.所述落料控制机构包括与纵向落料通道一一对应的数条落料控制气路、一通气通道、一真空通道、及与落料控制气路一一对应设置的数个第一电磁阀,所述落料控制气路、通气通道与真空通道分别连接于相应的第一电磁阀,所述落料控制气路连通于对应的进料通道与纵向落料通道连通位置处,

9.所述喷射头主体包括:

10.一下部:所述纵向落料通道形成于下部内,所述进料通道形成于下部的上端,所述喷嘴设置于下部下端;

11.一上部:其位于下部上方,所述通气通道、真空通道与上料通道均形成于上部;

12.一基块a:其位于上部与下部间,所述落料控制气路形成于基块a上。

13.作为本发明的进一步改进,所述落料控制机构还包括形成于基块a上与进料通道一一对应设置并相连通的数条缓冲控制气路、及与该缓冲控制气路一一对应设置的数个第二电磁阀,所述缓冲控制气路、真空通道与通气通道分别连接于相应的第二电磁阀,所述第二电磁设置于上部上。

14.作为本发明的进一步改进,所述落料控制机构还包括形成于基块a上并与上料通道相连通的至少一吹气气路、及至少一第三电磁阀,所述吹气气路与通气通道分别连接于第三电磁阀,所述第三电磁阀设置于上部上。

15.作为本发明的进一步改进,在上部上分别形成有连通第一电磁阀与落料控制气路的数个第一连通孔、连通第二电磁阀与缓冲控制气路的数个第二连通孔、及连通第三电磁阀与吹气气路的至少一第三连通孔。

16.作为本发明的进一步改进,所述落料控制气路具有对应于纵向落料通道与进料通道连通位置处的一第一通气孔;所述缓冲控制气路具有对应于进料通道的一第二通气孔;所述落料控制气路靠近第一通气孔的一端形成一第一弯折部,该第一弯折部的宽度由弯折处到第一通气孔处逐渐减小;所述缓冲控制气路靠近第二通气孔的一端形成一第二弯折部,该第二弯折部的宽度由弯折处到第二通气孔处逐渐减小。

17.作为本发明的进一步改进,在所述基块a上且位于上料通道下方还形成有与吹气气路连通的一上料堆积槽。

18.作为本发明的进一步改进,所述通气通道与真空通道并排设置于上部内并分别沿进料通道方向延伸,在通气通道与真空通道间形成有数组横向通道组,该横向通道组包括与通气通道相连通的一横向通气通道、及与真空通道连通的一第一横向真空通道,所述第一电磁阀分别连接于横向通气通道与第一横向真空通道,所述第二电磁阀分别连接于横向

通气通道与第一横向真空通道;在上部上还设置有与上料通道连接的一上料管。

19.作为本发明的进一步改进,所述横向通道组包括一第一的横向通道组、及一第二横向通气管道组;在上部上形成有供第一电磁阀插入的数组第一插孔组、及供第二电磁阀插入的数组第二插孔组,所述第一连通孔、及第一横向通道组的横向通气通道与第一横向真空通道分别连通于第一插孔组,所述第二连通孔、及第二横向通道组的横向通气通道与第一横向真空通道分别连通于第二插孔组。

20.作为本发明的进一步改进,在上部内且位于通气通道与真空通道间形成有至少一第二横向真空通道,在上部上形成有供第三电磁阀插入的至少一第三插孔组,所述第三连通孔与第二横向真空通道分别连通于该第三插孔组。

21.作为本发明的进一步改进,所述喷射头主体还包括一基块b,其设置于基块a与下部间,所述进料通道形成于该基块b上,在进料通道上形成有与纵向落料通道相对应的一落料口,所述第一通气孔与该落料口连通,所述第二通气孔与靠近落料口的进料通道位置处相连通;所述基块b包括一上基块 b、及位该上基块b下方的一下基块b,所述上料通道形成于上基块b,在下基块b上形成有位于进料通道下方的一下通道,其中,该下通道沿进料通道长度方向延伸并与落料口连通,且该下通道的宽度比进料通道的宽度小。

22.本发明多头锡球植球喷射头的有益效果为:通过在喷射头主体内设置由数条进料通道、数条纵向落料通道与上料通道组成供锡球在喷射头主体内部移动的多条连通通道,每次植球时,多个锡球同时由喷嘴处喷出,有效提高植球效率,结构简单,整体体积小;同时,通过设置落料控制机构,对锡球由进料通道落入纵向落料通道这个过程进行控制,实现锡球一个个依序、准确、快速的掉落,使锡球一个一个从喷嘴处喷出,便于提高锡球植球的精度与效率;落料控制机构中,落料控制气路、通气通道与真空通道间相互隔离,仅通过第一电磁阀进行连接,不会出现漏气串气现象,利于落料控制机构对锡球的精准控制;且可以通过控制电磁阀的切换频率,快速的对锡球进行吸起和吹落,在进行大面积植球时,也可以快速完成;可以精确控制粒径为 0.06mm以上的锡球进行植球,不会出现锡球堆积而漏植球的现象,适用于各种形状、及型号的元件植球;加工成本低,设备运行稳定性好。

23.上述是发明技术方案的概述,以下结合附图与具体实施方式,对本发明做进一步说明。

附图说明

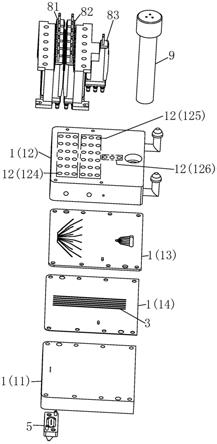

24.图1为本发明多头锡球植球喷射头的爆炸图;

25.图2为本发明多头锡球植球喷射头的结构示意图;

26.图3为图2中位置d的局部放大图;

27.图4为本发明多头锡球植球喷射头中喷射头主体及喷嘴的剖视图;

28.图5为本发明多头锡球植球喷射头中上部的内部结构示意图;

29.图6为本发明多头锡球植球喷射头中基块a的仰视图;

30.图7为图6中位置e处的局部放大图;

31.图8为本发明多头锡球植球喷射头中基块a以下部分的一种实施方式结构示意图;

32.图9为图8中位置f的局部放大图;

33.图10为图8中沿a-a方向的剖面图;

34.图11为图10中位置i的局部放大图;

35.图12为图8中位置g的局部放大图;

36.图13为本发明多头锡球植球喷射头中基块a的局部视图;

37.图14为本发明多头锡球植球喷射头中喷射头主体的俯视图、及沿位置 b-b方向的剖面图;

38.图15为图14中位置j的局部放大图;

39.图16为本发明多头锡球植球喷射头中上部的底部结构示意图;

40.图17为本发明多头锡球植球喷射头的俯视图;

41.图18为图17沿c-c方向剖面图;

42.图19为图17沿d-d方向的剖面图;

43.图20为本发明多头锡球植球喷射头中基块b的结构示意图;

44.图21为图20中位置k的局部放大图;

45.图22为本发明多头锡球植球喷射头中基块b的爆炸图;

46.图23为本发明多头锡球植球喷射头中喷嘴的结构示意图;

47.图24为本发明多头锡球植球喷射头中基块a以下部分的另一种实施方式结构示意图。

具体实施方式

48.为更进一步阐述本发明为达到预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明的具体实施方式详细说明。

49.请参照图1至图4,本发明实施例提供一种多头锡球植球喷射头,包括一喷射头主体1,在其内部分别形成有数条纵向落料通道2、及与该纵向落料通道2一一对应并相连通的数条进料通道3,且在该喷射头主体1上形成有与进料通道3相连通的一上料通道4,在该喷射头主体1上设置有与纵向落料通道2相连通的一喷嘴5,如图23所示,在所述喷嘴5内形成有与纵向落料通道2一一对应并相连通的数条喷射通道51;同时,在该喷射头主体1 上设置有一落料控制机构,该落料控制机构对应于纵向落料通道2与进料通道3连通位置处;

50.由数条进料通道3、数条纵向落料通道2与上料通道4组成供锡球在喷射头主体内部移动的多条连通通道,每次植球时,多个锡球同时由喷嘴5处喷出,有效提高植球效率,结构简单,整体体积小。

51.本实施例中,所述纵向落料通道2、进料通道3的数量分别为六条,每次植球时,有六个锡球同时由喷嘴5处喷出。在其他实施例中,可以根据生产需要适应性的增加或减少纵向落料通道2与进料通道3的数量。

52.具体的,锡球由上料通道4上料,并依次进入进料通道3;接着依次落入相应的纵向落料通道2中,并在自身重力作用下,沿纵向落料通道2掉落到喷嘴5处,最后由喷嘴5处喷出植入待植球元件表面,可以精确控制粒径为0.06mm以上的锡球进行植球,不存在锡球吸附堆积问题,也不受元件形状的影响,利于提高植球的精度与效率。

53.在上述过程中,通过设置落料控制机构,对锡球由进料通道3落入相应的纵向落料通道2这个过程进行控制,实现锡球一个个依序、准确、快速的掉落,且可以控制每个锡球掉入纵向落料通道2的时间,使锡球一个一个从喷嘴5处喷出,便于提高锡球植球的精度与速

度。具体的,如图1、图2、图5与图8所示,所述落料控制机构包括与纵向落料通道2一一对应的数条落料控制气路61、一通气通道71、一真空通道72、及与落料控制气路61一一对应设置的数个第一电磁阀81,所述落料控制气路61、通气通道71与真空通道72分别连接于相应的第一电磁阀81,所述落料控制气路61连通于对应的进料通道3与纵向落料通道2连通位置处,即下述的落料口31;

54.所述通气通道71与外界压缩气体连通,所述真空通道72与外界抽真空机连通。

55.为了防止锡球氧化,所述通气通道71中通入惰性气体,在本实施例中,所述通气通道71中通入氮气。

56.当第一电磁阀81接通通气通道71,而关断与真空通道72的连接时,由通气通道71向落料控制气路61通入气体,并由落料控制气路61向纵向落料通道2吹气,使得由进料通道3进入落料口31的锡球被快速、准确吹入纵向落料通道2中,相对于依靠锡球自身重量往下掉落,采用吹气的方式,明显提高了锡球掉落的速度,提高工作效率。

57.接着,下一个锡球移动到落料口31处;与此同时,第一电磁阀81关断与通气通道71的连通,而接通落料控制气路61与真空通道72,通过真空通道72对落料控制气路61进行真空吸附,使得由进料通道3进入落料口31 的锡球停止掉落到纵向落料通道2内,直到上一个锡球由喷嘴5射出。

58.然后重复上述过程,由真空模式变为吹气模式,控制锡球一个个依次掉落至纵向落料通道2内,并由喷嘴5处一个个喷出,有效提高植球精确度,可以通过控制电磁阀的切换频率,快速的对锡球进行吸起和吹落,在进行大面积植球时,也可以快速完成。

59.本实施例中,所述喷射头主体1包括:

60.一下部11:所述纵向落料通道2形成于下部11内,所述进料通道2形成于下部11的上端,所述喷嘴5设置于下部11下端,如图1与4所示;

61.一上部12:其位于下部11上方,所述通气通道71、真空通道72与上料通4道均形成于上部12,如图1与图5所示;

62.一基块a13:其位于上部12与下部11间,所述落料控制气路61形成于基块a13上,如图1与图8所示。

63.这样,落料控制气路61、通气通道71与真空通道72间相互隔离,仅通过第一电磁阀81进行连接,不会出现串气现象,利于落料控制机构对锡球的精准控制,使锡球一个个有序进入纵向落料通道2内,有效提高锡球植球的精确度,加工成本低,设备运行稳定性好。

64.由上述过程可知,在纵向落料通道2与进料通道3连通位置处的锡球被抽真空吸附时,为了防止下一个锡球因过快的往前移动而撞击到被吸附的锡球,影响真空吸附,本实施例中,如图1与图8所示,所述落料控制机构还包括形成于基块a13上与进料通道3一一对应设置并相连通的数条缓冲控制气路62、及与该缓冲控制气路62一一对应设置的数个第二电磁阀82,所述缓冲控制气路62、真空通道72与通气通道71分别连接于相应的第二电磁阀 82,所述第二电磁阀82设置于上部12上。当第二电磁阀82接通缓冲控制气路62与真空通道72时,通过缓冲控制气路62与真空通道72进行抽真空,对落料口31后方的锡球进行抽真空吸附,使得落料口31后方的锡球停止往落料口31移动;而当落料口31上的锡球被吹入纵向落料通道2内时,第二电磁阀82关断缓冲控制气路62与真空通道72的连接,而接通缓冲控制气路62与通气通道71,使得落料口31后方的锡球被吹落,与此同时,第一电磁阀81将落料控

制气路61与通气通道71接通,处于真空吸附状态,从而将被吹落的锡球吸附到落料口31处。由此,实现一个个锡球依序往前移动,相互之间无干扰,使得整个动作过程有序稳定的进行,从而提高整个喷射植球的精确度与效率。

65.在本实施例中,为了使进料通道3上的锡球能够顺利的往落料口31方向依序移动,所述落料控制机构还包括形成于基块a13上并与上料通道4相连通的至少一吹气气路63、及至少一第三电磁阀83,该吹气气路63与通气通道71分别连接于第三电磁阀83,所述第三电磁阀83设置于上部11上。

66.在使用时,还可以将喷射头主体1靠近纵向落料通道2的一端向下倾斜一定角度,这样,进料通道3具有一定的斜度,锡球进入进料通道3后在其自重力的作用下向前滚动。

67.如图16至19所示,在上部12上分别形成有连通第一电磁阀81与落料控制气路61的数个第一连通孔121、及连通第二电磁阀82与缓冲控制气路 62数个第二连通孔122、及连通第三电磁阀83与吹气气路63的至少一第三连通孔123,从而实现落料控制气路61分别连通于通气通道71与真空通道 72,缓冲控制气路62分别连通于通气通道71与真空通道72,以及吹气气路连通于真空通道72。

68.本实施例中,如图6、图7、图10与图11所示,所述落料控制气路61 具有对应于纵向落料通道2与进料通道3连通位置处的一第一通气孔611;所述缓冲控制气路62具有对应于进料通道3的一第二通气孔621。由此,实现落料控制气路61与纵向落料通道2连通,以及缓冲控制气路62与进料通道3连通。

69.同时,所述第二通气孔621作用于进料通道3的位置与落料口31间的距离大于锡球的直径且小于两个锡球的直径之和,这样,避免第一通气孔611 与第二通气孔621间藏球,更好的控制锡球一个一个进入纵向落料通道2中。

70.如图13所示,所述落料控制气路61靠近第一通气孔611的一端形成一第一弯折部612,该第一弯折部612的宽度由弯折处到第一通气孔611处逐渐减小;将落料控制气路61设计成弯折形状,并且与纵向落料通道2连接的一端具有尖嘴结构,这样,当落料控制气路61与通气通道71相连通时,在落料控制气路61内能形成稳定的气流,当落料控制气路61与真空通道72 连通时,则形成稳定的真空状态;与纵向落料通道2连通的一端具有尖嘴结构,利于提高第一通气孔611处吹气与吸气的强度,有效对锡球进行吸起与吹落,从而提高植球的精确度与速度。

71.同理,所述缓冲控制气路62靠近第二通气孔621的一端形成一第二弯折部622,该第二弯折部622的宽度由弯折处到第二通气孔621处逐渐减小;利于缓冲控制气路62内形成稳定的气流或具有稳定的真空状态,同时,增大第二通气孔621对锡球吹气与吸气的强度,实现对锡球的精确控制。

72.如图8与图24所示,在所述基块a13上且位于上料通道4下方还形成有与吹气气路63连通的一上料堆积槽(131,131')。

73.本实施例中,如图8、图12所示,在所述基块a13上还形成有一吹气槽 132,所述吹气气路63一端均与该吹气槽132连通,另一端与上料堆积槽131 连通并在上料堆积槽131一侧壁的上端形成数个吹气口133,该侧壁的下端与进料通道3端部围合形成数个进料口32,所述上料堆积槽131位于上料通道2下方并具有条状结构,且上料堆积槽131的两端具有弧形连接面,上料堆积槽131上料堆积槽131其中,所述吹气口133沿上料堆积槽131的侧壁均

匀分布,所述进料口32分布于上料堆积槽131侧壁的中部位置,且进料口32的大小一次仅允许一个锡球通过。

74.将锡球由上料通道4上料,锡球掉落并堆积在上料堆积槽131内,当吹气气路63进行吹气时,由各个吹气口133同时向上料堆积槽131进行吹气,同时,上料堆积槽131两端的弧形连接面对气体也有导向作用,使气体沿两端侧壁流动,这样,在上料堆积槽131的中部、及两侧边均形成气流,从而有效的将堆积的锡球吹散,锡球被吹入进料口32进入进料通道3内,并在气流作用下向纵向落料通道2快速移动,同时,通过控制进料口32的大小,使锡球一个一个落入进料32口内,避免出现堆积堵塞现象。本实施例中,所有的吹气气路63一端均汇集于一个吹气槽132,极大的简化了内部结构,且便于对吹气气路63进行统一控制,使吹气口133同时对上料堆积槽131 进行吹气,从而有效的将锡球吹散并吹入进料通道3内。

75.本实施例中,如图14与图15所示,所述上料通道4下端具有喇叭状结构;当吹气气路63向上料堆积槽131内进行吹气时,堆积的锡球在竖直方向上有足够的松动空间,利于将锡球吹散并顺利进入进料通道3内,从而提高植球效率、及植球精确度。

76.为了提高单头植球设备结构的紧凑性,降低制造成本,如图5所示,所述通气通道71与真空通道72并排设置于上部11内并分别沿进料通道3方向延伸,在通气通道71与真空通道72间形成有数组横向通道组73,该横向通道组73包括与通气通道71相连通的一横向通气通道731、及与真空通道 72连通的一第一横向真空通道732,所述第一电磁阀81分别连接于横向通气通道731与第一横向真空通道732,所述第二电磁阀82分别连接于横向通气通道731与第一横向真空通道732。

77.本实施例中,如图1与图5所示,所述横向通道组73包括一第一横向通道组73a、及一第二横向通道组73b;同时,在上部12上形成有供第一电磁阀81插入的数组第一插孔组124、及供第二电磁阀82插入的数组第二插孔组125,所述第一连通孔121、及第一横向通道组73a的横向通气通道731 与第一横线真空通道732分别连通于第一插孔组124,所述第二连通孔122、及第二横向通道组73b的横向通气通道731与第一横线真空通道732分别连通于第二插孔组125。由此,通过上部12与基块a13配合,实现落料控制气路61分别连通于通气通道71与真空通道72,以及缓冲控制气路62分别连通于通气通道71与真空通道72,且喷射头整体结构更紧凑,体积更小。

78.在上部12内且位于通气通道71与真空通道72间形成有至少一第二横向真空通道74,在上部12上形成有供第三电磁阀82插入的至少一第三插孔组126,所述第三连通孔123与第二横向真空通道72分别连通于该第三插孔组126。

79.本实施例中,由于吹气气路63汇集于一个吹气槽132内,因此,如图1、图2、图16与图19所示,所述第三插孔组126的数量为一组,相应的第三连通孔123、及第三电磁阀83的数量均为一个,由此,通过一个第三电磁阀 83即可实现对多条吹气气路63进行控制,极大简化了喷射头主体1的结构,降低加工成本。

80.如图1与图2所示,在上部12上还设置有与上料通道4连接的一上料管9,用于对上料通道4上料。

81.如图1、图20与图21所示,为了方便加工,所述喷射头主体1还包括一基块b14,其设置于基块a13与下部11间,所述进料通道3形成于该基块 b14上,在进料通道3上形成有与纵向落料通道2相对应的一落料口31,所述第一通气孔611与该落料口31连通,所述第二通气

孔621与靠近落料口 31的进料通道3位置处相连通。由此,实现落料控制气路61与纵向落料通道2连通,及缓冲控制气路62与进料通道3连通。

82.本实施例中,如图22所示,所述基块b14包括一上基块b141、及位该上基块b141下方的一下基块b142,所述上料通道3形成于上基块b141,在下基块b142上形成有位于进料通道3下方的一下通道1421,其中,该下通道1421沿进料通道3长度方向延伸并与落料口31连通,且该下通道1421 的宽度比进料通道3的宽度小。具体的,所述进料通道3的宽度大于锡球的直径且小于两个锡球的直径之和,下通道1421的宽度小于锡球的直径,同时,进料通道3的深度大于锡球的直径且小于两个锡球的直径之和。这样,进料通道3的每个位置上仅能容纳一个锡球,不会发生锡球堆积而堵塞的现象,同时,当吹气气路63进行吹气,吹动锡球沿进料通道3移动时,下通道1421对锡球的移动具有导向作用,使锡球在进料通道3内沿直线移动,而且,在锡球的外周充满气体,使锡球悬浮在气体中,降低锡球因接触进料通道3而产生的摩擦力,由此锡球能更快更顺畅的向前移动,进一步减小锡球在喷射头主体1内部移动的时间,提高锡球植球效率。

83.在此需要说明的是,本发明公开的锡球植球喷射头,是对具体结构进行改进,而对于具体的控制方式,并不是本发明的创新点。对于本发明中涉及到的电磁阀及其他部件,可以为通用标准件或本领域技术人员知晓的常规部件,其结构、原理及控制方式均为本领域技术人员通过技术手册得知或通过常规实验方法获知。以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故采用与本发明上述实施例相同或近似的技术特征,而得到的其他结构,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1