一种铝合金半挂车主纵梁下压式焊接装置的制作方法

1.本发明涉及轻量化物流装备制造应用领域,尤其涉及一种铝合金半挂车主纵梁下压式焊接装置。

背景技术:

2.铝合金的线胀系数大、高温塑性差,焊接时易产生较大热应力,会使铝合金构件产生较大变形。铝合金半挂车主纵梁结构为腹板与带有外凸形凹槽的上、下翼板型材装配焊接而成。全长超过13m,设计要求主纵梁全长水平旁弯不大于5mm,上挠度不大于10mm,才能确保主纵梁在不同载荷工况下安全运行。目前在对铝合金半挂车主纵梁进行焊接作业包括以下步骤:将点焊固定好的铝合金主纵梁吊入焊接工装,调整主纵梁位置,开启夹具夹紧上下翼板,使用焊接专机同时焊接下翼板与腹板双面角焊缝,从主纵梁中间往两边同时进行焊接,然后用同样方式焊接上翼板与腹板的双面角焊缝,最后将主纵梁转运至补焊工位。

3.现有的铝合金半挂车主纵梁进行焊接作业存在以下问题:其一,基于现有的主纵梁焊接工艺,焊接过程中为避免焊枪撞到翼板夹具,需要在焊接过程中松开翼板夹具,而主纵梁此时受到不均匀的加热,焊接收缩时受到不对称的限制,导致主纵梁会产生一定程度的下挠和扭曲变形,达不到设计要求;其二,基于现有的主纵梁焊接工艺,主纵梁吊入工装时无法准确定位,需要人工不断调整,且上翼板和下翼板缺少有效定位,翼板与腹板的垂直度无法保证,焊接过程产生的热量大,翼板两侧的夹具夹紧力不足,导致主纵梁发生旁弯变形,超过设计要求的公差。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种避免焊接变形的铝合金半挂车主纵梁下压式焊接装置。

5.为了解决上述技术问题,本发明采用的技术方案为:一种铝合金半挂车主纵梁下压式焊接装置,包括工装平台、翼板矫正压缸、翼板固定压缸和翼板定位块;

6.所述工装平台设有翼板支撑面,所述翼板矫正压缸和所述翼板固定压缸均设置在所述工装平台上,所述翼板矫正压缸和所述翼板固定压缸均竖直向下朝向所述翼板支撑面,所述翼板矫正压缸和所述翼板固定压缸的数量均大于二,所述翼板矫正压缸和所述翼板固定压缸沿第一轴线按第一预设间距交替设置,所述第一轴线平行于所述翼板支撑面;

7.两组以上所述翼板定位块在所述工装平台上沿平行于所述第一轴线的第二轴线按第二预设间距间隔设置,两组所述翼板定位块相对于所述第一轴线所在竖直面对称设置。

8.进一步地,还包括龙门架,所述翼板矫正压缸和所述翼板固定压缸均设在所述龙门架上。

9.进一步地,还包括矫正卡板,所述矫正卡板的一端与所述翼板矫正压缸连接,所述矫正卡板的另一端设有矫正槽。

10.进一步地,还包括固定压板,所述固定压板的一端与所述翼板固定压缸连接,所述固定压板的另一端设有第一按压平面,所述第一按压平面平行于所述翼板支撑面。

11.进一步地,还包括压紧横梁,所述压紧横梁的一端与所述第一按压平面连接,所述压紧横梁的另一端设有第二按压平面,所述第二按压平面平行于所述翼板支撑面。

12.进一步地,还包括定位块安装座和连接块,所述定位块安装座设置在所述工装平台上,所述连接块的一端与所述定位块安装座转动连接,所述连接块的另一端与所述翼板定位块转动连接。

13.进一步地,所述翼板定位块设有第三按压平面,所述第三按压平面垂直于所述翼板支撑面。

14.进一步地,还包括矫正块,两组以上所述矫正块在所述工装平台上沿所述第二轴线按第三预设间距间隔设置,两组所述矫正块相对于所述第一轴线对称设置,所述矫正块设有倾斜矫正面,所述倾斜矫正面与所述翼板支撑面之间的二面角为钝角。

15.进一步地,还包括第一移动架和翼板支撑架,所述第一移动架沿第三轴线设置,所述第三轴线垂直于所述第一轴线,所述翼板支撑架沿竖直方向滑动设置在所述第一移动架上。

16.进一步地,还包括轨道、第二移动架和焊枪组件,所述轨道沿平行于所述第一轴线的方向设置,所述第二移动架可滑动的设置在轨道上,所述焊枪组件设置在第二移动架上。

17.本发明的有益效果在于:提供一种铝合金半挂车主纵梁下压式焊接装置,将主纵梁的上翼板放置在翼板支撑面上,使主纵梁的下翼板朝上,利用翼板矫正压缸从上方对下翼板进行矫正,调整主纵梁径向定位后,利用翼板固定压缸从上方对下翼板进行按压固定,最后利用翼板定位块沿径向对上翼板进行支撑定位后,即能进行焊接作业,通过对翼板矫正压缸、翼板固定压缸以及翼板定位块的排列间距的控制,提高了主纵梁的定位精度,减少了主纵梁的焊接变形。

附图说明

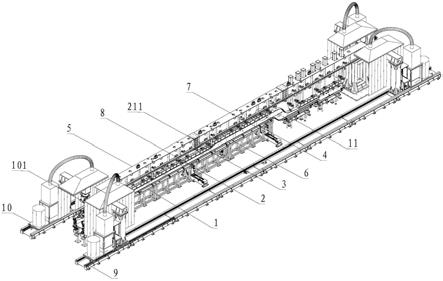

18.图1为本发明实施例的铝合金半挂车主纵梁下压式焊接装置的结构示意图;

19.图2为本发明实施例的铝合金半挂车主纵梁下压式焊接装置的局部示意图;

20.图3为本发明实施例的铝合金半挂车主纵梁下压式焊接装置的局部放大图;

21.图4为本发明实施例的铝合金半挂车主纵梁下压式焊接装置的另一局部放大图;

22.图5为本发明实施例的铝合金半挂车主纵梁下压式焊接装置的主视图;

23.图6为本发明实施例的铝合金半挂车主纵梁下压式焊接装置的俯视图;

24.图7为本发明实施例的铝合金半挂车主纵梁下压式焊接装置的左视图;

25.图8为本发明实施例的铝合金半挂车主纵梁下压式焊接装置的右视图;

26.标号说明:

27.1、工装平台;11、翼板支撑面;2、翼板矫正压缸;21、矫正卡板;211、矫正槽;3、翼板固定压缸;31、固定压板;32、压紧横梁;4、翼板定位块;41、定位块安装座;42、连接块;5、龙门架;6、矫正块;7、第一移动架;8、翼板支撑架;9、轨道;10、第二移动架;101、焊枪组件。

具体实施方式

28.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

29.请参照图1至图8,一种铝合金半挂车主纵梁下压式焊接装置,包括工装平台1、翼板矫正压缸2、翼板固定压缸3和翼板定位块4;

30.所述工装平台1设有翼板支撑面11,所述翼板矫正压缸2和所述翼板固定压缸3均设置在所述工装平台1上,所述翼板矫正压缸2和所述翼板固定压缸3均竖直向下朝向所述翼板支撑面11,所述翼板矫正压缸2和所述翼板固定压缸3的数量均大于二,所述翼板矫正压缸2和所述翼板固定压缸3沿第一轴线按第一预设间距交替设置,所述第一轴线平行于所述翼板支撑面11;

31.两组以上所述翼板定位块4在所述工装平台1上沿平行于所述第一轴线的第二轴线按第二预设间距间隔设置,两组所述翼板定位块4相对于所述第一轴线所在竖直面对称设置。

32.从上述描述可知,本发明的有益效果在于:提供一种铝合金半挂车主纵梁下压式焊接装置,将主纵梁的上翼板放置在翼板支撑面11上,使主纵梁的下翼板朝上,利用翼板矫正压缸2从上方对下翼板进行矫正,调整主纵梁径向定位后,利用翼板固定压缸3从上方对下翼板进行按压固定,最后利用翼板定位块4沿径向对上翼板进行支撑定位后,即能进行焊接作业,通过对翼板矫正压缸2、翼板固定压缸3以及翼板定位块4的排列间距的控制,提高了主纵梁的定位精度,减少了主纵梁的焊接变形。

33.在可选实施例中,还包括龙门架5,所述翼板矫正压缸2和所述翼板固定压缸3均设在所述龙门架5上。

34.由上述描述可知,翼板矫正压缸2和翼板固定压缸3分别在龙门架5上的位置可调节,利于改善主纵梁的定位效果。

35.在可选实施例中,还包括矫正卡板21,所述矫正卡板21的一端与所述翼板矫正压缸2连接,所述矫正卡板21的另一端设有矫正槽211。

36.由上述描述可知,矫正卡板21在下压过程中,与翼板支撑面11间形成锐角二面角的矫正槽211的侧壁对下翼板的侧边进行挤压,从而调整主纵梁径向定位。

37.在可选实施例中,还包括固定压板31,所述固定压板31的一端与所述翼板固定压缸3连接,所述固定压板31的另一端设有第一按压平面,所述第一按压平面平行于所述翼板支撑面11。

38.由上述描述可知,固定压板31在主纵梁径向调整定位后,由翼板固定压缸3驱动下压,通过平行于翼板支撑面11的第一按压平面保证下翼板的压紧精度及效果。

39.在可选实施例中,还包括压紧横梁32,所述压紧横梁32的一端与所述第一按压平面连接,所述压紧横梁32的另一端设有第二按压平面,所述第二按压平面平行于所述翼板支撑面11。

40.由上述描述可知,压紧横梁32通过平行于翼板支撑面11的第二按压平面增大了压紧面积,保证了下翼板的压紧精度及效果。

41.在可选实施例中,还包括定位块安装座41和连接块42,所述定位块安装座41设置在所述工装平台1上,所述连接块42的一端与所述定位块安装座41转动连接,所述连接块42

的另一端与所述翼板定位块4转动连接。

42.由上述描述可知,翼板定位块4通过连接块42可调节的设置在定位块安装座41上,从而根据需要放松或夹紧上翼板。

43.在可选实施例中,所述翼板定位块4设有第三按压平面,所述第三按压平面垂直于所述翼板支撑面11。

44.由上述描述可知,通过垂直于翼板支撑面11的第三按压平面保证上翼板的压紧精度及效果。

45.在可选实施例中,还包括矫正块6,两组以上所述矫正块6在所述工装平台1上沿所述第二轴线按第三预设间距间隔设置,两组所述矫正块6相对于所述第一轴线对称设置,所述矫正块6设有倾斜矫正面,所述倾斜矫正面与所述翼板支撑面11之间的二面角为钝角。

46.由上述描述可知,矫正块6通过倾斜矫正面对上翼板的边缘进行矫正,在上翼板放入翼板支撑面11时起到导向矫正的作用。

47.在可选实施例中,还包括第一移动架7和翼板支撑架8,所述第一移动架7沿第三轴线设置,所述第三轴线垂直于所述第一轴线,所述翼板支撑架8沿竖直方向滑动设置在所述第一移动架7上。

48.由上述描述可知,将主纵梁放入翼板支撑架8后调节第一移动架7的位置,同时控制翼板支撑架8进行升降,即可完成主纵梁的装卸。

49.在可选实施例中,还包括轨道9、第二移动架10和焊枪组件101,所述轨道9沿平行于所述第一轴线的方向设置,所述第二移动架10可滑动的设置在轨道9上,所述焊枪组件101设置在第二移动架10上。

50.由上述描述可知,待主纵梁定位后,在轨道9上滑动第二移动架10,从而调整焊枪组件101的焊接位置,焊接结束后,松开上述定位组件即可取下工件。

51.请参照图1至图8,本发明的实施例一为:一种铝合金半挂车主纵梁下压式焊接装置,包括工装平台1、翼板矫正压缸2、翼板固定压缸3和翼板定位块4;

52.所述工装平台1设有翼板支撑面11,所述翼板矫正压缸2和所述翼板固定压缸3均设置在所述工装平台1上,所述翼板矫正压缸2和所述翼板固定压缸3均竖直向下朝向所述翼板支撑面11,两组以上所述翼板矫正压缸2和两组以上所述翼板固定压缸3沿第一轴线按第一预设间距交替设置,所述第一轴线平行于所述翼板支撑面11;

53.两组以上所述翼板定位块4在所述工装平台1上沿平行于所述第一轴线的第二轴线按第二预设间距间隔设置,两组所述翼板定位块4相对于所述第一轴线对称设置;

54.所述第一预设间距与所述第二预设间距的比值为正偶数。

55.还包括龙门架5,所述翼板矫正压缸2和所述翼板固定压缸3均与所述龙门架5可拆卸连接。还包括矫正卡板21,工装平台1设有用以对矫正卡板21进行导向的圆柱,所述矫正卡板21的一端与所述翼板矫正压缸2连接,所述矫正卡板21的另一端设有矫正槽211,矫正槽211的侧壁为与翼板支撑面11间形成锐角二面角的按压斜面。还包括固定压板31,所述固定压板31的一端与所述翼板固定压缸3连接,所述固定压板31的另一端设有第一按压平面,所述第一按压平面平行于所述翼板支撑面11。还包括压紧横梁32,压紧横梁32的内部中空,压紧横梁32的表面设有通孔,起到节省材料,提高散热、降低焊接变形的作用,所述压紧横梁32的一端与所述第一按压平面连接,所述压紧横梁32的另一端设有第二按压平面,所述

第二按压平面平行于所述翼板支撑面11。还包括定位块安装座41和连接块42,所述定位块安装座41设置在所述工装平台1上,所述连接块42的一端与所述定位块安装座41转动连接,所述连接块42的另一端与所述翼板定位块4转动连接。所述翼板定位块4设有第三按压平面,所述第三按压平面垂直于所述翼板支撑面11。还包括矫正块6,两组以上所述矫正块6在所述工装平台1上沿所述第二轴线按第三预设间距间隔设置,两组所述矫正块6相对于所述第一轴线对称设置,所述矫正块6设有倾斜矫正面,所述倾斜矫正面与所述翼板支撑面11之间的二面角为钝角。还包括第一移动架7和翼板支撑架8,所述第一移动架7沿第三轴线设置,所述第三轴线垂直于所述第一轴线,所述翼板支撑架8沿竖直方向滑动设置在所述第一移动架7上,翼板支撑架8上设有滚动送料轴承。还包括轨道9、第二移动架10和焊枪组件101,所述轨道9沿平行于所述第一轴线的方向设置,所述第二移动架10由驱动组件带动在轨道9上移动,所述焊枪组件101设置在第二移动架10上。

56.请参照图1至图8,本发明的实施例一为:一种铝合金半挂车主纵梁下压式焊接装置,包括工装平台1、翼板矫正压缸2、翼板固定压缸3和翼板定位块4;

57.所述工装平台1设有翼板支撑面11,所述翼板矫正压缸2和所述翼板固定压缸3均设置在所述工装平台1上,所述翼板矫正压缸2和所述翼板固定压缸3均竖直向下朝向所述翼板支撑面11,两组以上所述翼板矫正压缸2和两组以上所述翼板固定压缸3沿第一轴线按第一预设间距交替设置,所述第一轴线平行于所述翼板支撑面11;

58.两组以上所述翼板定位块4在所述工装平台1上沿平行于所述第一轴线的第二轴线按第二预设间距间隔设置,两组所述翼板定位块4相对于所述第一轴线对称设置;

59.所述第一预设间距与所述第二预设间距的比值为正偶数。

60.还包括龙门架5,所述翼板矫正压缸2和所述翼板固定压缸3均与所述龙门架5可拆卸连接。还包括矫正卡板21,工装平台1设有用以对矫正卡板21进行导向的圆柱,所述矫正卡板21的一端与所述翼板矫正压缸2连接,所述矫正卡板21的另一端设有矫正槽211,矫正槽211的侧壁为与翼板支撑面11间形成锐角二面角的按压斜面。还包括固定压板31,所述固定压板31的一端与所述翼板固定压缸3连接,所述固定压板31的另一端设有第一按压平面,所述第一按压平面平行于所述翼板支撑面11。还包括压紧横梁32,压紧横梁32的内部中空,压紧横梁32的表面设有通孔,起到节省材料,提高散热、降低焊接变形的作用,所述压紧横梁32的一端与所述第一按压平面连接,所述压紧横梁32的另一端设有第二按压平面,所述第二按压平面平行于所述翼板支撑面11。还包括定位块安装座41和连接块42,所述定位块安装座41设置在所述工装平台1上,所述连接块42的一端与所述定位块安装座41转动连接,所述连接块42的另一端与所述翼板定位块4转动连接。所述翼板定位块4设有第三按压平面,所述第三按压平面垂直于所述翼板支撑面11。还包括矫正块6,两组以上所述矫正块6在所述工装平台1上沿所述第二轴线按第三预设间距间隔设置,两组所述矫正块6相对于所述第一轴线对称设置,所述矫正块6设有倾斜矫正面,所述倾斜矫正面与所述翼板支撑面11之间的二面角为钝角。还包括第一移动架7和翼板支撑架8,所述第一移动架7沿第三轴线设置,所述第三轴线垂直于所述第一轴线,所述翼板支撑架8沿竖直方向滑动设置在所述第一移动架7上,翼板支撑架8上设有滚动送料轴承。还包括轨道9、第二移动架10和焊枪组件101,所述轨道9沿平行于所述第一轴线的方向设置,所述第二移动架10由驱动组件带动在轨道9上移动,所述焊枪组件101设置在第二移动架10上。

61.综上所述,本发明提供一种铝合金半挂车主纵梁下压式焊接装置,将主纵梁的上翼板放置在翼板支撑面上,使主纵梁的下翼板朝上,利用翼板矫正压缸从上方对下翼板进行矫正,调整主纵梁径向定位后,利用翼板固定压缸从上方对下翼板进行按压固定,最后利用翼板定位块沿径向对上翼板进行支撑定位后,即能进行焊接作业,通过对翼板矫正压缸、翼板固定压缸以及翼板定位块的排列间距的控制,提高了主纵梁的定位精度,减少了主纵梁的焊接变形。翼板矫正压缸和翼板固定压缸分别在龙门架上的位置可调节,利于改善主纵梁的定位效果。矫正卡板在下压过程中,与翼板支撑面间形成锐角二面角的矫正槽的侧壁对下翼板的侧边进行挤压,从而调整主纵梁径向定位。固定压板在主纵梁径向调整定位后,由翼板固定压缸驱动下压,通过平行于翼板支撑面的第一按压平面保证下翼板的压紧精度及效果。压紧横梁通过平行于翼板支撑面的第二按压平面增大了压紧面积,保证了下翼板的压紧精度及效果。翼板定位块通过连接块可调节的设置在定位块安装座上,从而根据需要放松或夹紧上翼板。通过垂直于翼板支撑面的第三按压平面保证上翼板的压紧精度及效果。矫正块通过倾斜矫正面对上翼板的边缘进行矫正,在上翼板放入翼板支撑面时起到导向矫正的作用。将主纵梁放入翼板支撑架后调节第一移动架的位置,同时控制翼板支撑架进行升降,即可完成主纵梁的装卸。待主纵梁定位后,在轨道上滑动第二移动架,从而调整焊枪组件的焊接位置,焊接结束后,松开上述定位组件即可取下工件。

62.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1