一种多位加载柔性介质复合超塑成形装置及其方法与流程

1.本发明属于超塑成形领域,具体涉及一种多位加载柔性介质复合超塑成形装置及其方法。

背景技术:

2.随着我国航空航天技术的深入发展,新一代高新装备进一步提高马赫数和增加飞行距离,在耐高温轻质材料与轻量化结构的双重减重方面提出了更高要求。在此背景下,以o相为基的新型ti2alnb合金在航空航天领域受到广泛重视,其不仅具有优良的高温性能,可在700-800℃范围内长时间使用,而且密度远低于镍基高温合金,是高温合金和钛合金较为理想的替代材料,已成为目前最具潜力的航空航天高温结构材料之一。

3.目前,我国在ti2alnb合金材料开发方面取得了阶段性研究成果,钢铁研究总院和沈阳金属研究所已经可以生产板材。然而,ti2alnb合金的难成形性和变形协调性差等问题导致传统制造方法难以满足薄壁复杂构件成形要求,限制了ti2alnb合金的广泛应用,因此,急需开展ti2alnb合金高温复杂薄壁结构新型成形技术研究。

4.ti2alnb合金超塑成形是目前公认的最具前景的制造薄壁复杂结构的先进成形技术之一,但研究结果表明,现有ti2alnb合金超塑成形具有其本质局限性,难以满足新型武器构件“控形控性”的双重要求。主要体现在两个方面。其一,低应变速率变形导致晶粒粗化,变形性能与使用性能形成倒置关系。从目前文献数据来看,ti2alnb合金最佳超塑性应变速率通常在10-4-10-5

s-1

范围内,温度在950-1000℃之间。长时高温环境不仅导致成形效率低,而且会造成材料组织粗大,超塑成形后晶粒尺寸长大20%左右,高温力学性能最大减少30%,降低了材料的使用性能。其二,气体介质的单一法向力胀形,容易导致变薄区域局部应变速率剧增,产生“愈薄愈变”现象,限制了复杂构件的一次成形。现有超塑成形技术完全通过材料变形区胀形减薄获得形状,无补料行为,一旦局部发生减薄,则此处由于变形抗力减小导致变形加剧,并最终破裂,成形示意图如图1所示。在单一法向力作用下,局部减薄导致的破裂是普遍现象,尤其对于应变速率敏感性指数m=0.4~0.6的ti2alnb合金,在此应力状态下难以获得大变形,极大限制了ti2alnb合金薄壁构件超塑成形技术的应用与发展。因此,解决低应变速率导致的晶粒粗化问题和改变单一法向力胀形减薄特性成为提升ti2alnb合金超塑成形技术的关键。

技术实现要素:

5.本发明为解决现有超塑成形合金薄壁构件超塑成形方法存在低应变速率导致晶粒粗化以及成形过程中单一胀形导致的局部过度减薄的技术问题,而提供了一种多位加载柔性介质复合超塑成形装置及其方法。

6.本发明的一种多位加载柔性介质复合超塑成形装置包括上模、多个压力缸、柔性介质、待成形合金板材、随动电极、下模、密封绝缘体和气道;

7.所述待成形合金板材置于上模和下模之间,所述随动电极设置在待成形合金板材

的两端;

8.所述上模内设有介质型腔,所述多个压力缸穿过上模进入到介质型腔中,柔性介质设置在介质型腔中;

9.所述密封绝缘体置于上模和待成形合金板材之间;

10.所述下模内设有成形型腔,所述下模底部设有与成形型腔连通的气道。

11.进一步限定,所述压力缸的个数为3-6个,所述多个压力缸通过压力机实现往复运动。

12.进一步限定,所述柔性介质为bn-zro2复合粉体,其中bn粉体与zro2粉体的体积比为1:2。

13.进一步限定,所述待成形合金板材为超塑成形合金。

14.进一步限定,所述超塑成形合金是指可以超塑成形但超塑成形困难的合金,具体地,所述超塑成形合金包括但不限于ti2alnb合金、镁合金。

15.进一步限定,所述下模材料为zro

2-tio2陶瓷。

16.本发明的一种多位加载柔性介质复合超塑成形方法按以下步骤进行:

17.步骤1:将待成形合金板材用乙醇进行清洗去除杂质后放入上模和下模之间,合模固定;

18.步骤2:将随动电极连接外置电源,通电对待成形合金板材进行预热;

19.步骤3:打开气道,同时设定多个压力缸呈内凹形下行,在成形型腔内部气体的作用下,使待成形合金板材沿与成形方向相反的方向进行预成形,预成形结束后多个压力缸回到初始位置;

20.步骤4:设定多个压力缸呈外凸形下行,在柔性介质和成形型腔内部气体的作用下成形至预定形状,开模取出,完成多位加载柔性介质复合超塑成形。

21.进一步限定,步骤2中将待成形合金板材预热至温度为900~940℃。

22.进一步限定,步骤3中成形型腔内部的气压为1.5mpa~2.5mpa。

23.进一步限定,步骤3中压力缸的下行速度为90mm/s~110mm/s。

24.进一步限定,步骤3中所述预成形温度为900~940℃。

25.进一步限定,步骤3中所述预成形到预定形状的30%~70%。

26.进一步限定,步骤4中压力缸的下行速度为90mm/s~110mm/s。

27.进一步限定,步骤4中所述成形温度为900~940℃。

28.进一步限定,步骤4中成形型腔内气压不超过0.5mpa。

29.本发明的工作原理及优点:

30.(1)本发明通过多个压力缸的协调配合加载使柔性介质呈非均匀流动,以改变成形材料的应变分布规律,从而控制成形板材不同区域的变形顺序,进而突破传统超塑成形局部减薄时的应变集中问题,即“愈薄愈变”现象,由于柔性介质的摩擦应力特性,在压力缸下行过程的带动下,通过柔性介质实现法向力、切向力协同作用下的拉深/胀形复合成形;

31.(2)初始阶段压力缸为内凹形,在成形型腔内气体的作用下对待成形合金板材进行预成形,使板材边缘部位进行预先减薄,有利于最终成形均匀化;

32.(3)当反向预成形到达一定程度后,调整压力缸为外凸形,逐渐接近正常凸模形状,此过程与无模胀形类似,接着在柔性绝缘介质的作用下,预成形板材接连受到法向力与

切向力,预先减薄部位减薄缓慢,未减薄部位减薄迅速,最终达到厚度均匀。

33.(4)本发明方法提升了材料在高应变速率下的超塑成形性能,解决晶粒粗化问题。同时,采用耐高温固体柔性介质代替传统气体介质,通过柔性介质的摩擦应力特性,实现法/切向力协同作用下的拉深/胀形复合成形。更为重要的是,通过多位加载协调控制板材变形顺序,可以从本质上解决ti2alnb合金单一胀形导致的局部过度减薄等瓶颈问题。

附图说明

34.图1为现有柔性介质超塑成形装置结构示意图;其中1-压头、2-介质桶、3-板料、4-模具;

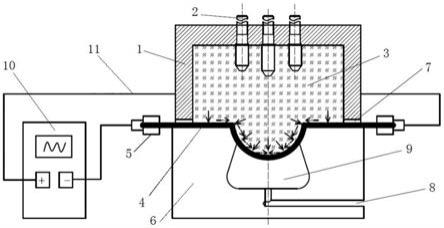

35.图2为本发明的多位加载柔性介质复合超塑成形装置结构示意图;其中1-上模、2-压力缸、3-柔性介质、4-待成形合金板材、5-随动电极、6-下模、7-密封绝缘体、8-气道、9-成形型腔、10-电源、11-导线;

36.图3为图2中压力缸位置的俯视图;

37.图4为本发明的多位加载柔性介质复合超塑成形过程示意图;

38.图5为采用本发明装置和现有装置成形过程板材状态示意图;其中图a-d为现有装置成形过程板材状态,图a-d为本发明装置成形过程板材状态,a(a)-加工初始状态、b-反向预成形、c(c)-成形过程、d(d)-最终状态;

39.图6为采用本发明装置成形后构件实物正向图;

40.图7为采用本发明装置成形后构件实物反向图。

具体实施方式

41.实施例1(结合图2-3)、本实施例的一种多位加载柔性介质复合超塑成形装置包括上模1、5个压力缸2、柔性介质3、待成形ti2alnb合金板材4、随动电极5、下模6、密封绝缘体7和气道8;

42.所述待成形ti2alnb合金板材4置于上模1和下模6之间,所述随动电极5设置在待成形ti2alnb合金板材4的两端;

43.所述上模1内设有介质型腔,所述5个压力缸2穿过上模1进入到介质型腔中,柔性介质3设置在介质型腔中;

44.所述密封绝缘体7置于上模1和待成形ti2alnb合金板材4之间;

45.所述下模6内设有成形型腔9,所述下模6底部设有与成形型腔连通的气道8;

46.所述5个压力缸2通过压力机实现往复运动,所述柔性介质3为bn-zro2复合粉体,其中bn粉体与zro2粉体的体积比为1:2,所述下模6材料为zro

2-tio2陶瓷。

47.实施例2(结合图2-4):采用实施例1的多位加载柔性介质复合超塑成形装置进行超塑成形的方法按以下步骤进行:

48.步骤1:将待成形ti2alnb合金板材4用乙醇进行清洗去除杂质后放入上模1和下模6之间,合模固定;

49.步骤2:将随动电极5连接外置电源11,通电对待成形ti2alnb合金板材4预热至920℃;

50.步骤3:打开气道8,同时设定5个压力缸2呈内凹形下行,下行速度为100mm/s,在成

形型腔9内部气体的作用下,使待成形ti2alnb合金板材4沿与成形方向相反的方向进行预成形,成形型腔9内部的气压为2mpa,预成形到预定形状的50%,预成形温度为920℃,预成形结束后5个压力缸2回到初始位置;

51.步骤4:设定5个压力缸2呈外凸形下行,下行速度为100mm/s,在柔性介质3和成形型腔9内部气体的作用下成形至预定形状,成形温度为920℃,成形型腔9内气压不超过0.5mpa,开模取出,完成多位加载柔性介质复合超塑成形。

52.本实施例中所述待成形ti2alnb合金板材4为采用激光切割厚度为0.8mm的由钢铁研究总院和沈阳金属研究所生产的工业级ti2alnb板材,研究结果更具有普适性。

53.本实施例中将上模1连同压力缸2适配的装配在压力机上,多位协调配合加载打破了传统单缸单向加载的局限,使用5个压力缸2协同控制,其中每个压力缸2均可独立运行,实现5个压力缸2的多方位运行。

54.结合图1-7说明本实施例的原理及优点:本实施例通过多个压力缸2的协调配合加载使柔性介质3呈非均匀流动,以改变成形材料的应变分布规律,从而控制待成形ti2alnb合金板材4不同区域的变形顺序,进而突破传统超塑成形局部减薄时的应变集中问题,即“愈薄愈变”现象,由于柔性介质3的摩擦应力特性,在压力缸下行过程的带动下,通过柔性介质3实现法向力、切向力协同作用下的拉深/胀形复合成形;

55.成形过程中初始阶段压力缸2为内凹形,在成形型腔内气体的作用下待成形ti2alnb合金板材4进行预成形,使板材边缘部位进行预先减薄,有利于最终成形均匀化,当反向预成形到达一定程度后,调整压力缸2为外凸形,逐渐接近正常凸模形状,此过程与无模胀形类似,接着在柔性介质3的作用下,预成形板材接连受到法向力与切向力,预先减薄部位减薄缓慢,未减薄部位减薄迅速,最终达到厚度均匀。

56.从图5a-d可以看出,现有装置在成形过程中,板料开始贴合时,贴合部位厚度锁定,未贴合部分继续变薄,最终得到的构件初始贴合部位厚度较厚,而后续贴合部位厚度较薄,所得构件薄厚不均。

57.从图5a-d可以看出,在预成形(图5b)过程中箭头所示位置预先减薄,随后继续成形,最终获得厚度一致的构件。

58.本发明方法提升了材料在高应变速率下的超塑成形性能,解决晶粒粗化问题。同时,采用耐高温固体柔性介质代替传统气体介质,通过柔性介质3的摩擦应力特性,实现法/切向力协同作用下的拉深/胀形复合成形。更为重要的是,通过多位加载协调控制板材变形顺序,可以从本质上解决ti2alnb合金单一胀形导致的局部过度减薄等瓶颈问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1