一种发动机反推滑轨梁典型损伤修复工艺的制作方法

1.本发明属于飞机维修技术领域,具体涉及一种发动机反推滑轨梁典型损伤修复工艺。

背景技术:

2.滑轨梁是发动机反推组件的重要组成部分,按照厂家手册中的说明,是发动机短舱组件中为数不多的重要结构件。滑轨梁位于反推c涵道的上下端,与扭力盒、内筒组成了反推c涵道的主要结构,为反推组件提供了重要的结构支撑。滑轨梁与反推包皮的导轨相互配合,通过反推包皮在滑轨梁上滑动带动挡板门从而实现反推组件的反推功能,在飞机维护和飞行时,滑轨梁为反推包皮提供承载,在飞机跑道着陆时,通过反推包皮在滑轨梁上滑动实现反推的反推力。

3.由于反推滑轨梁需长期承载反推包皮的重量以及与反推包皮的导轨存在滑动摩擦,反推滑轨梁的导轨容易产生损伤,典型的损伤为滑轨梁的主导轨裂纹和辅导轨内表面磨损。反推滑轨梁为一体成型的铝合金型材,成本高昂(约16.5万美金/个),没有局部可更换的零件,故当损伤发生时,对其结构修理技术的研究显得尤为重要。对反推滑轨梁的修理技术研究既能节约成本,又能在保证维修质量的同时,确保发动机反推运行安全。

4.反推滑轨梁复杂的曲面外形给修理带来了难度,不利于结构修理。srm手册中并未给出有关滑轨梁结构修理方法,cmm手册中仅有1个关于滑轨梁的结构修理方案(repair 039),打磨损伤区域并施加表面处理,但该修理仅限于轻微损伤(损伤深度小于0.899mm),且修理后有检查要求(6000飞行小时、4500飞行循环、20个月先到为准)。过小的损伤容限和后续检查,使该修理具有较大的局限性,且给反推运行增加了维护负担。

5.因此,急需针对滑轨梁典型损伤(主导轨裂纹和辅导轨内表面磨损)进行研究。

技术实现要素:

6.本发明的目的在于提供一种发动机反推滑轨梁典型损伤修复工艺,该工艺通过研发滑轨梁主导轨、辅导轨的修复材料以及加强部件结构和材料,可以修复发动机反推滑轨梁典型损伤,延长发动机反推滑轨梁的服役寿命,降低维修成本。

7.本发明的上述目的可以通过以下技术方案来实现:一种发动机反推滑轨梁典型损伤修复工艺,包括以下步骤:

8.(1)确定发动机反推滑轨梁典型损伤类型,包括主导轨裂纹、辅导轨内表面上缘磨损和辅导轨内表面下缘磨损;

9.(2)针对不同损伤类型,其维修方式包括:

10.(2.1)获取滑轨梁原始轮廓数据:利用三维扫描对滑轨梁外形轮廓进行绘制,确认滑轨梁外形轮廓原始结构数据;

11.(2.2)焊接前修理区域准备:对于主导轨裂纹,确认损伤准确位置,包括采用无损检测法确认裂纹末端位置,然后损伤去除,包括从外侧沿着裂纹长度方向开槽去除裂纹;对

于辅导轨内表面上缘磨损和辅导轨内表面下缘磨损,清洁和打磨修理区域;

12.(2.3)修理损伤区域:采用焊料进行焊接修理以堆建缺失的材料至滑轨梁表面恢复原始形状;

13.(2.4)焊后热处理:对滑轨梁进行热处理以消除焊接时对滑轨梁产生的热影响;

14.(2.5)修理件制作:依据滑轨梁的原始材料结合三维扫描数据,设计并制造修理件,修理件包括修理加强接头和/或修理填片;

15.(2.6)修理区域和修理件检测:采用无损检测法检测滑轨梁焊接修理区域和制作的修理件,确保滑轨梁结构和修理件无损伤,并对修理加强接头和修理填片进行表面处理;

16.(2.7)预装配修理件:将修理件预安装到滑轨梁上,确保修理件和滑轨梁配合良好,从修理件向滑轨梁上引孔,埋窝紧固件孔,去除毛刺尖边;

17.(2.8)安装修理件:

18.对于主导轨裂纹修复,在步骤(2.4)热处理后的修复区域中央开设凹槽,将修理填片设于所述凹槽中,再在主导轨上设置修理加强接头,然后将修理加强接头和修理填片通过设于紧固件孔中的紧固件与滑轨梁固定连接;

19.对于辅导轨内表面上缘磨损修复,在步骤(2.4)热处理后修复区域表面设置修理加强接头,然后将修理加强接头通过设于紧固件孔中的紧固件与滑轨梁固定连接;

20.对于辅导轨内表面下缘磨损修复,在步骤(2.4)热处理后修复区域表面设置修理加强接头,并根据需要设置修理填片,然后将修理加强接头和修理填片通过设于紧固件孔中的紧固件与滑轨梁固定连接。

21.本发明针对现有技术中需要整体更换发动机反推滑轨梁这一情况,对于超过维修手册范围的发动机反推滑轨梁进行修复,可以降低成本,延长发动机反推滑轨梁服役寿命,同时打破国外发动机反推滑轨梁售后维修的技术封锁。

22.在上述发动机反推滑轨梁典型损伤修复工艺中:

23.优选的,步骤(2.2)~步骤(2.6)中所述无损检测法为荧光渗透法。

24.优选的,步骤(2.3)中所述焊料的件号为2319per ams4191。

25.目前,现有发动机反推滑轨梁受损时,需要整体更换,但是针对不严重的受损,暂时没有修复方案,目前,国外厂家对于发动机反推滑轨梁材料实行封锁,国内无法获取发动机反推滑轨梁修复材料及其制备方法,因此,在修复材料方面,本技术发明人通过大量的实验筛选,获得了件号为2319per ams4191的焊料,采用该焊料修复时,该焊料具有足够的强度以及可施工性能,可用于局部替代发动机反推滑轨梁主导轨和辅导轨的损伤区域损失的材料。

26.优选的,步骤(2.3)中焊接为氩弧焊法。

27.优选的,步骤(2.4)中热处理依据标准为bac5602,热处理温度为365~385下,最终热处理状态为t6状态。

28.步骤(2.4)中对滑轨梁进行热处理,可以消除焊接时对滑轨梁产生的热影响。

29.优选的,步骤(2.5)中修理件的设计方法为:依据原始材料确定修理件所用材料,依据滑轨梁的三维扫描数据通过catia软件设计修理件三维尺寸,制造方法为通过三维加工中心数控加工,其中所述修理加强接头的结构与所述去除损伤区域的结构相适配。

30.优选的,步骤(2.5)中修理加强接头的件号为ss17-4ph(h1025)per ams5643。

31.优选的,步骤(2.5)中修理填片的件号为al2024-t3 alclad or bare sheet,0.063”thick。

32.尽管在步骤(2.3)中采用焊料进行焊接修理以堆建缺失的材料至滑轨梁表面恢复原始形状,通过焊后热处理消除了焊接过程中产生的热应力,理论上恢复了滑轨梁损伤区域的原有强度,但为保证修理的可靠性,确保维修质量,在修理区域表面设置了加强部件,用以减少滑轨梁后续服役继续磨损产生的安全风险,本技术发明人通过试验发现,采用件号为ss17-4ph(h1025)per ams5643制成的修理加强接头,强度满足保护修理区域的要求,使用期限长,且不易变形,同样的,由于去除损伤区域形状不规则,加强接触接头与焊料表面可能会产生不平整情况,具有间隙等,此时,可以通过修理填片来解决该难题,可以在修理加强接头的上表面或下表面设置修理填片,进而增强发动机反推滑轨梁修理区域的强度。

33.此外,针对不同区域比如主导轨裂纹、辅导轨内表面上缘磨损和辅导轨内表面下缘磨损等的去除损伤区域不同,设计的修理加强接头的结构和形状也不同,要根据具体的去除损伤区域相适配的结构和形状进行设计,进而获得较佳的修复效果。

34.优选的,步骤(2.6)中对修理加强接头进行表面处理为钝化处理。

35.优选的,步骤(2.6)中对修理填片进行表面处理为铬酸阳极化及防护底漆。

36.优选的,步骤(2.7)中将修理件预安装到滑轨梁上去除损伤位置,确保修理件和滑轨梁配合良好,从修理件向滑轨梁上引孔,埋窝紧固件孔,去除毛刺尖边。

37.优选的,步骤(2.8)中将修理加强接头和修理填片通过设于固件孔中的紧固件与滑轨梁固定连接时,先使用胶黏剂和网材将修理填片和修理加强接头安装到滑轨梁上(以防止安装时修理填片和修理加强接头之间以及二者与修理区域之间等具有间隙),然后使用底漆湿装固件孔中的紧固件连接修理件和滑轨梁(为了防止紧固件在紧固件孔中存在间隙产生腐蚀等)。

38.优选的,步骤(2.8)中所述胶黏剂的件号为ea9394。

39.优选的,步骤(2.8)中所述网材的件号为d117。

40.优选的,步骤(2.8)中所述底漆的件号为10p4-2。

41.优选的,步骤(2.8)中所述紧固件包括实芯铆钉和高锁钉,所述实芯铆钉的件号为ms20427f4-7,所述高锁钉的件号为hl10vaz6。

42.本发明具有如下优点:

43.(1)本发明通过三维扫描方法获取了一体成型复杂结构的滑轨梁轮廓数据,为本发明的修理及未来可能出现的其他滑轨梁损伤获得了重要的基础数据;

44.(2)本发明修复工艺可保障修理后滑轨梁的可靠性,扩大滑轨梁修理范围,大幅度降低其维修成本;

45.(3)本发明采用新材料、修理加强接头和修理填片,恢复了损伤滑轨梁的原始轮廓,恢复了滑轨梁的结构强度;

46.(4)本发明拓展了发动机短舱主结构复合材料粘接修理的维度,通过金属结构焊接、热处理、机械加强的方法,使短舱翻修修理技术进一步提升。

附图说明

47.图1是本发明实施例1-3中发动机反推滑轨梁中主导轨和辅导轨示意图;

48.图2是本发明实施例1中主导轨的损伤情况;

49.图3是本发明实施例1中主导轨修复情况;

50.图4是本发明实施例2中辅导轨上缘(即辅导轨x区域)修理加强接头71的结构示意图;

51.图5是本发明实施例2中辅导轨上缘(即辅导轨x区域)修理加强接头72的结构示意图;

52.图6是本发明实施例2中辅导轨上缘(即辅导轨x区域)修理加强接头73的结构示意图;

53.图7是本发明实施例2中辅导轨上缘(即辅导轨x区域)修理加强接头74的结构示意图;

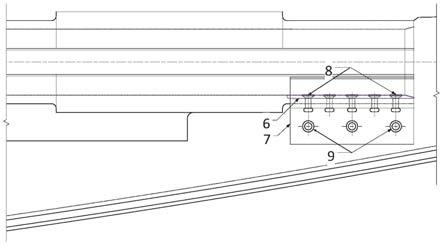

54.图8是本发明实施例2中辅导轨上缘修理加强接头安装示意图;

55.图9是本发明实施例3中辅导轨下缘(即辅导轨y区域)修理加强接头75的结构示意图;

56.图10是本发明实施例3中辅导轨下缘(即辅导轨y区域)修理加强接头76的结构示意图;

57.图11是本发明实施例3中辅导轨下缘(即辅导轨y区域)修理填片61的结构示意图;

58.图12是本发明实施例3中辅导轨下缘(即辅导轨y区域)修理填片62的结构示意图;

59.图13是本发明实施例3中辅导轨下缘的修复示意图;

具体实施方式

60.下面结合实施例和附图对本发明作进一步的说明。

61.实施例1

62.本实施例提供的发动机反推滑轨梁典型损伤修复工艺,包括以下步骤:

63.1)确定发动机反推滑轨梁典型损伤类型,为反推滑轨梁主导轨裂纹5,如图2所示,其中反推滑轨梁主导轨1和辅导轨2的位置关系如图1所示;

64.2)对于反推滑轨梁主导轨裂纹,其维修方式包括:

65.2.1获取滑轨梁原始轮廓数据:利用三维扫描对滑轨梁外形轮廓进行绘制,确认滑轨梁外形轮廓原始结构数据;

66.2.2确认损伤准确位置:采用荧光渗透无损检测确认裂纹末端位置;

67.2.3损伤去除:从外侧沿着裂纹长度方向开槽去除裂纹;

68.2.4修理损伤区域:使用2319per ams4191焊料氩弧焊焊接修理以堆建缺失的材料;

69.2.5焊后热处理:按照bac5602标准,在365-385

°

f下并保持28.0-28.5小时对滑轨梁进行热处理至t6状态以消除焊接时对滑轨梁产生的热影响;

70.2.6修理件制作:依据滑轨梁的原始材料结合三维扫描数据,通过catia设计修理填片6和修理加强接头7三维尺寸,通过三维加工中心分别使用al2024-t3 alclad or bare sheet,0.063”thick制造修理填片,使用ss17-4ph(h1025)per ams5643制造修理加强接头,

其中修理填片6和修理加强接头7的安装示意图如图3所示;

71.2.7修理区域和修理件检测:荧光渗透无损检测滑轨梁焊接修理区域和制作的修理件,确保滑轨梁结构和修理件无损伤,并对修理修理填片使用alodine 1200铬酸转化涂层和10p4-2nf防护底漆进行表面处理,对修理加强接头使用pasajell 101钝化剂进行钝化处理;

72.2.8预装配修理件:将修理件预安装到滑轨梁上,确保修理件和滑轨梁配合良好,从修理件向滑轨梁上引孔,埋窝紧固件孔,去除毛刺尖边;

73.2.9安装修理件:使用ea9394胶黏剂和d117网材将修理填片和修理接头安装到滑轨梁上,使用10p4-2底漆湿装ms20427f4-7实芯铆钉8和hl10vaz6高锁钉9连接修理件和滑轨梁,如图3所示。

74.实施例2

75.本实施例提供的发动机反推滑轨梁典型损伤修复工艺,包括以下步骤:

76.1)确定发动机反推滑轨梁典型损伤类型,包括反推滑轨梁辅导轨内表面上缘3磨损(行业内称之为反推滑轨梁辅导轨内表面x区域磨损);

77.2)对于反推滑轨梁辅导轨内表面x区域损伤,其维修方式包括:

78.2.1获取滑轨梁原始轮廓数据:利用三维扫描对滑轨梁外形轮廓进行绘制,确认滑轨梁外形轮廓原始结构数据;

79.2.2焊接前修理区域准备:清洁和打磨修理区域;

80.2.3修理损伤区域:使用2319per ams4191焊料氩弧焊焊接修理以堆建缺失的材料;

81.2.4焊后热处理:按照bac5602标准,在365~385

°

f下并保持28.0~28.5小时对滑轨梁进行热处理至t6状态以消除焊接时对滑轨梁产生的热影响;

82.2.5修理件制作:依据滑轨梁的原始材料结合三维扫描数据,通过catia设计修理接头三维尺寸,通过三维加工中心使用ss17-4ph(h1025)per ams5643制造修理四个修理加强接头7,分别为第一加强接头71、第二加强接头72、第三加强接头73和第四加强接头74,如图4-7所示;

83.2.6修理区域和修理件检测:荧光渗透无损检测滑轨梁焊接修理区域和制作的修理件,确保滑轨梁结构和修理件无损伤,并对修理修理填片使用alodine 1200铬酸转化涂层和10p4-2nf防护底漆进行表面处理,对修理加强接头使用pasajell 101钝化剂进行钝化处理;

84.2.7预装配修理件:将修理件预安装到滑轨梁上,确保修理件和滑轨梁配合良好,从修理件向滑轨梁上引孔、埋窝紧固件孔、去除毛刺尖边;

85.2.8安装修理件:使用ea9394胶黏剂和d117网材将修理接头安装到滑轨梁上,使用10p4-2底漆湿装hl10vaz6高锁钉连接修理件和滑轨梁,如图8所示。

86.实施例3

87.本实施例提供的发动机反推滑轨梁典型损伤修复工艺,包括以下步骤:

88.1)确定发动机反推滑轨梁典型损伤类型,包括反推滑轨梁辅导轨内表面下缘4磨损(反推滑轨梁辅导轨内表面y区域磨损);

89.2)对于双曲面边缘孔径损伤,其维修方式包括:

90.2.1获取滑轨梁原始轮廓数据:利用三维扫描对滑轨梁外形轮廓进行绘制,确认滑轨梁外形轮廓原始结构数据;

91.2.2焊接前修理区域准备:清洁和打磨修理区域;

92.2.3修理损伤区域:使用2319per ams4191焊料氩弧焊焊接修理以堆建缺失的材料;

93.2.4焊后热处理:按照bac5602标准,在365-385

°

f下并保持28.0-28.5小时对滑轨梁进行热处理至t6状态以消除焊接时对滑轨梁产生的热影响;

94.2.5修理件制作:依据滑轨梁的原始材料结合三维扫描数据,通过catia设计修理填片和修理加强接头三维尺寸,通过三维加工中心分别使用al2024-t3 alclad or bare sheet,0.050”thick和al2024-t3 alclad or bare sheet,0.090”thick制造修理填片,使用ss17-4ph(h1025)per ams5643制造修理加强接头,其中修理加强接头包括第五修理加强接头75和第六修理加强接头76,分别如图9-10所示,修理填片包括第一修理填片61和第二修理填片62,分别如图11-12所示;

95.2.6修理区域和修理件检测:荧光渗透无损检测滑轨梁焊接修理区域和制作的修理件,确保滑轨梁结构和修理件无损伤,并对修理修理填片使用alodine 1200铬酸转化涂层和10p4-2nf防护底漆进行表面处理,对修理加强接头使用pasajell 101钝化剂进行钝化处理;

96.2.7预装配修理件:将修理件预安装到滑轨梁上,确保修理件和滑轨梁配合良好,从修理件向滑轨梁上引孔,埋窝紧固件孔,去除毛刺尖边;

97.2.8安装修理件:使用ea9394胶黏剂和d117网材将第一修理填片61、第二修理填片62和第五修理加强接头75和第六修理加强接头76安装到滑轨梁上,使用10p4-2底漆湿装hl10vaz6高锁钉连接修理件和滑轨梁,如图13所示。

98.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1