一种由异种材料组成的活门组件的加工方法与流程

1.本发明涉及机械加工领域,具体涉及一种由异种材料组成的活门组件的加工方法。

背景技术:

2.随着中国航天事业的蓬勃发展,新一代运载火箭肩负起各型号空间飞行器的发射任务,有力地保障了国家空间科学领域的发展。新一代运载火箭燃料增压输送系统的核心产品是阀门,各种阀门精密有序的开启关闭,实现燃料在增压输送系统的精确传输,控制发动机燃料供给压力,直接影响运载火箭的飞行状态。

3.阀门开启关闭的关键部件就是活门组件,活门组件是指通过热压工艺方法将非金属密封圈置入金属密封槽内制成的活门组件毛坯根据设计图纸要求,进行机加工成型的一种产品,因此活门组件包含金属基体和非金属密封圈两个零件。活门组件上的非金属密封圈与阀门壳体上金属密封止口配对形成密封结构,通过弹性元件对活门组件金属基体施加可变载荷,使非金属密封圈与壳体之间形成自动控制的打开和关闭状态,从而实现阀门的密封和开启。由于活门组件兼具金属基体的强度和非金属密封圈的密封性能,在阀门通用密封结构中得到广泛的应用。

4.新一代运载火箭阀门的活门组件非金属密封圈采用新型橡胶材料,该橡胶具有耐热耐寒、耐氢类溶剂、耐酸碱和表面活性低的优异性能。传统活门组件毛坯的异种材料端面是磨削加工成型,但是新一代运载火箭阀门的活门组件在研制过程中发现,该橡胶相比于常用乙丙胶材料,自身的韧性和结构强度更低,受切向磨削力作用易发生损伤缺陷,出现橡胶表面材料缺失导致的小凹坑和粗糙度ra0.8不达标的现象(如图2所示),产品质量合格率只有20%-30%,导致大量的活门组件由于机加工质量问题报废。

5.为了解决传统加工方式造成的产品质量稳定性不高,提高活门组件异种材料端面加工质量,降低活门组件生产的质量成本,提高加工效率,因此,亟需一种全新的加工方法,解决由异种材料组成的活门组件的制造难题,大幅度降低零件制造成本。

技术实现要素:

6.本发明的目的在于提供一种由异种材料组成的活门组件的加工方法,包括:活门组件不同区域的加工策略、活门组件中核心特征异种材料端面加工的工艺方法、活门组件的机械加工工艺方法。解决活门组件产品加工过程中非金属表面材料缺失及粗糙度超差等质量问题,解决由异种材料组成的活门组件的制造难题,提高活门组件异种材料端面加工质量,降低活门组件生产的质量成本,提高产品的加工效率。

7.为了达到上述的目的,本发明提供一种由异种材料组成的活门组件的加工方法,包括步骤如下:

8.步骤一、根据其端面的异种材料分布情况,规划不同区域的加工策略;

9.步骤二、进行加工刀具的结构改进和工艺参数优化;

10.步骤三、实现活门组件中核心特征异种材料端面的机械加工;

11.步骤四、完成该组件全部特征的机械加工。

12.上述一种由异种材料组成的活门组件的加工方法,其中,所述步骤一中,包括:

13.1-1、活门组件的金属外圆使用车削加工方法,加工策略为先预留余量粗加工,再精加工外圆到位;

14.1-2、活门组件的金属与非金属组成的异种材料端面使用车削和铣削加工方法,加工策略为:分粗精加工车削去除非金属圈外侧金属材料,使端面的非金属圈露出0.5mm以上;分粗精加工车削去除非金属圈内侧金属材料,其中内侧金属与非金属圈边界留1mm宽度金属材料,作为车削非金属的支撑体;最后使用小直径铣刀去除1mm的金属残留。

15.上述一种由异种材料组成的活门组件的加工方法,其中,所述步骤二中,包括:

16.2-1、改进车削非金属的车刀结构并优化工艺参数,改进车刀刀尖圆角、前角和后角参数,优化背吃刀量、线速度和进给速度三项切削参数,提高非金属表面的车削成型的表面质量和加工效率;

17.2-2、改进铣削刀具的螺旋槽结构和优化工艺参数,改进刀具螺旋槽结构为直槽结构,优化切深、切宽、进给速度和主轴转速四项切削参数,减小铣削加工时铣刀侧刃对非金属材料的切削力,避免非金属圈边缘的材料缺失。

18.上述一种由异种材料组成的活门组件的加工方法,其中,所述步骤三中,包括:

19.3-1、选择具有铣削动力头的数控车削中心或者车铣复合加工中心,保证异种材料端面的整体加工一次成型;

20.3-2、设计活门组件的车削专用装夹工装,使活门组件回转中心、工装回转中心、数控车床回转中心三者保持一致,并将活门组件、专用装夹工装一并安装至数控车削中心上;

21.3-3、编制异种材料端面铣削和车削数控程序,设定加工原点,并完成异种材料端面铣削和车削加工;调头,依靠外圆夹套工装定位完成另一端的异种材料端面铣削和车削加工,保证总长。

22.上述一种由异种材料组成的活门组件的加工方法,其中,所述步骤四中,利用车削加工中心,编制数控程序,完成剩余活门组件全部特征的机械加工。

23.上述一种由异种材料组成的活门组件的加工方法,其中,所述步骤1-1中,余量为0.2mm。

24.与现有技术相比,本发明的技术有益效果是:

25.通过合理选择加工策略、刀具、夹具工装,优化活门组件的整个加工工艺系统,解决活门组件产品加工过程中非金属表面材料缺失及粗糙度超差等质量问题,提高了活门组件异种材料端面加工质量,产品加工合格率稳定98%以上,该方法可在机械加工行业快速推广。

附图说明

26.本发明的一种由异种材料组成的活门组件的加工方法由以下的实施例及附图给出。

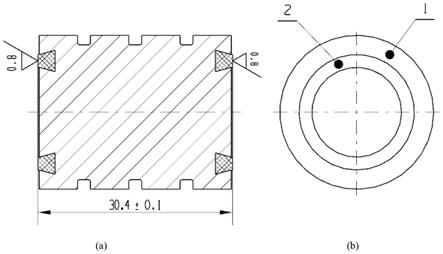

27.图1为活门组件的结构图示意图;

28.图2为活门组件的非金属表面材料缺失及粗糙度超差示意图;

29.图3为活门组件异种材料端面加工方法的示意图;

30.图4为切削非金属材料的刀具结构示意图。

31.其中,1-金属材料、2-非金属材料、3-专用外圆夹套。

具体实施方式

32.以下将结合附图对本发明的一种由异种材料组成的活门组件的加工方法作进一步的详细描述。

33.该实例为采用本发明的方法来进行活门组件的加工,主要步骤如下:

34.步骤1:根据活门组件的异种材料分布情况,规划不同区域的加工策略,包括以下步骤:

35.步骤11:活门组件的金属外圆使用车削加工方法,加工策略为先预留0.2mm余量进行粗加工,再精加工外圆到位。

36.步骤12:活门组件的金属与非金属组成的异种材料端面使用车削和铣削加工方法,根据金属与非金属的分布情况(如图3所示),加工策略为:先使用铣刀加工去除a区域的金属材料,铣削深度0.5m;铣削c区域金属材料,铣削深度0.5mm,其中b和c边界留1mm宽度金属材料,作为车削b区域非金属的支撑体;使用车削刀具从外向内车削b区域的非金属材料;使用φ2铣刀去除c区域残留1mm宽的金属材料。

37.步骤2:根据加工策略进行加工刀具的结构改进和工艺参数优化,包括以下步骤:

38.步骤21:车削非金属材料时选用刀尖圆角小于r0.1mm、前角γ为55

°

、后角α在10

°

~15

°

的车削刀具并优化工艺参数,从外向内车削b区域的非金属材料,背吃刀量ap=0.25mm,线速度vc=32m/min,进给速度f=0.05mm/r,提高非金属表面的车削成型的表面质量和加工效率。

39.步骤22:去除c区域残留1mm金属材料的铣刀选用φ2mm非对称直槽铣刀并优化铣削工艺参数,切深0.1mm,切宽1mm,进给速度200mm/min,转速1300r/min,减小切削时刀具的震动和铣刀侧刃对非金属材料的切削力,避免造成非金属圈边界的材料缺失。

40.步骤3:实现活门组件中核心特征异种材料端面的机械加工,包括以下步骤:

41.步骤31:选择具有铣削动力头的数控车削中心或者车铣复合加工中心,否则无法保证异种材料端面的整体加工一次成型。

42.步骤32:设计活门组件的车削专用外圆夹套工装(如图4所示),使活门组件回转中心、工装回转中心、数控车床回转中心三者保持一致,并将活门组件、专用装夹工装一并安装至数控车削中心上。

43.步骤33:编制异种材料端面铣削和车削数控程序,设定加工原点,并完成异种材料端面铣削和车削加工;调头,依靠外圆夹套工装快速定位,完成另一端的异种材料端面铣削和车削加工,保证总长30.4

±

0.1mm。

44.步骤4:编制车削数控程序,利用车削加工中心完成剩余活门组件剩余外圆环槽特征的机械加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1