一种冷轧管机管端识别装置及方法与流程

1.本发明属于冷轧管机技术领域,具体涉及一种冷轧管机管端识别装置及方法。

背景技术:

2.现有的连续轧制的高速冷轧管机,在轧制时需要连续装料,冷轧管机有一根贯穿整个轧机中心的芯棒杆,上料时管坯需穿过长芯棒杆到达轧制区域进行轧制,装料时管坯需要由多组夹送辊装置交替将管坯送入轧制区域,控制夹送辊动作的开关稳定性一直是影响自动化轧制的重要因素。现有的开关均采用环状的涡流检测开关,管坯和长芯棒杆从检测开关中心穿过,根据管坯规格的改变,需要调节涡流检测开关的灵敏度,以便区分管坯和内部芯棒杆,由于管坯在轧制过程中受轴向力冲击,管坯在涡流检测元件中晃动严重,因此管坯和涡流线圈的距离时刻发生变化,这会导致涡流信号的无规律跳跃,向控制器发出误信号,严重影响了管端检测的可靠性。

3.申请号为cn201710294864.2,申请日为2017年4月28日中国专利文献公开了冷轧管机管坯识别装置,冷轧管机中通过改进识别策略,对内部的芯棒杆在识别位涂上特定的颜色来识别管坯和芯棒杆的方法,由于芯棒杆内部会充斥润滑油液,油液经常对涂装部位污染,导致特征颜色丢失,从而导致该识别方法的失效。

4.上述文献均没有解决由于管坯在轧制过程中受轴向力冲击,使管坯在涡流检测元件中晃动严重,进而使管坯和涡流线圈的距离时刻发生变化,导致涡流信号的无规律跳跃,向控制器发出误信号,不能准确可靠的识别管坯端部的位置的问题。

技术实现要素:

5.本发明提供的一种冷轧管机管端识别装置及方法目的是克服现有技术中管坯端部识别技术中检测信号不稳定、不可靠、信号易受到干扰,不能准确可靠的识别管坯端部的位置的问题。

6.为此,本发明提供了一种冷轧管机管端识别装置,包括管坯,该冷轧管机管端识别装置包括第一芯棒卡盘、第二芯棒卡盘、芯棒杆和控制器,芯棒杆的左端连接第二芯棒卡盘,芯棒杆的右端连接第一芯棒卡盘,第一芯棒卡盘和第二芯棒卡盘之间设置有夹送辊单元,芯棒杆外套接管坯,所述第一芯棒卡盘、第二芯棒卡盘和夹送辊单元均设置有传感器,第一芯棒卡盘、第二芯棒卡盘和夹送辊单元和传感器均电连接控制器。

7.优选的,所述夹送辊单元包括多组夹送辊装置,多组夹送辊装置间隔分布于第一芯棒卡盘和第二芯棒卡盘之间。

8.优选的,所述夹送辊单元中夹送辊装置的组数根据管坯的长度设置。

9.优选的,所述第二芯棒卡盘的传感器和夹送辊单元的传感器均为控制组传感器,夹送辊单元中的每组夹送辊装置的左端均设有控制组传感器,第二芯棒卡盘的传感器位于第二芯棒卡盘的左端;第一芯棒卡盘的传感器为基准组传感器,基准组传感器位于第一芯棒卡盘的左端。

10.优选的,所述控制组传感器和基准组传感器均为外径测量传感器。

11.优选的,所述控制组传感器和基准组传感器均位于芯棒杆的两侧,且控制组传感器和基准组传感器均不接触管坯。

12.优选的,所述管坯穿接于芯棒杆的外侧,且管坯的内径大于芯棒杆的外径。

13.优选的,所述控制器为plc控制器。

14.一种冷轧管机管端识别方法,包括如下步骤:基准组传感器和控制组传感器均测量芯棒杆和管坯的外径值,控制器读取基准组传感器的测量值和控制组传感器的测量值,并将基准组传感器的测量值与控制组传感器的测量值进行比对,根据比对结果,控制器控制对应的夹送辊装置夹住管坯执行传送管坯的动作或者停止传送管坯的动作,根据比对结果,第二芯棒卡盘夹持或者不夹持芯棒杆。

15.优选的,所述比对结果为:

16.当夹送辊装置所对应的控制组传感器的测量值与基准组传感器的测量值不相等时,控制器控制对应的夹送辊装置夹住管坯执行传送管坯的动作;

17.当夹送辊装置所对应的控制组传感器的测量值等于基准组传感器的测量值时,控制器控制对应的夹送辊装置释放管坯,停止传送管坯的动作;

18.当夹送辊单元中的所有控制组传感器的测量值均等于基准组传感器的测量值,且第二芯棒卡盘对应的控制组传感器的测量值等于基准组传感器的测量值时,第二芯棒卡盘夹持芯棒杆,第一芯棒卡盘释放夹持芯棒杆,允许下一根管坯通过。

19.本发明的有益效果:

20.1、本发明提供的这种冷轧管机管端识别装置及方法,通过传感器(基准组传感器和控制组传感器)测量芯棒杆和管坯的外径值,控制器通过读取基准组传感器的测量值和控制组传感器的测量值,并将基准组传感器的测量值与控制组传感器的测量值进行比对,根据比对结果,控制器控制对应的夹送辊装置夹住管坯执行传送管坯的动作或者停止传送管坯的动作,根据比对结果,第二芯棒卡盘夹持或者不夹持芯棒杆;本发明采用直径测量值作为检测信号,替代现有的涡流检测线圈以及颜色识别传感器,通过直径测量值和基准值的对比来区分管端和芯棒杆,结果直观,测量可靠。

21.2、本发明提供的这种冷轧管机管端识别装置及方法,比对方式为:当夹送辊装置所对应的控制组传感器的测量值与基准组传感器的测量值不相等时,控制器控制夹送辊装置夹住管坯执行传送管坯的动作;当夹送辊装置所对应的控制组传感器的测量值等于基准组传感器的测量值时,控制器控制夹送辊装置释放管坯,停止传送管坯的动作;当夹送辊单元中的所有控制组传感器的测量值均等于基准组传感器的测量值,且第二芯棒卡盘对应的控制组传感器的测量值等于基准组传感器的测量值时,第二芯棒卡盘夹持芯棒杆;判断方式简单,能准确识别管坯的端部是否通过测量位,该检测方式能显著提高设备自动化控制的准确性和可靠性,保障了连续上料、连续轧制的自动化运行。

22.3、本发明提供的这种冷轧管机管端识别装置及方法,通过传感器不接触管坯,使检测元件传感器可远离被测件管坯安装,大大简化了传感器的安装,延长了传感器的使用寿命。

附图说明

23.以下将结合附图对本发明做进一步详细说明。

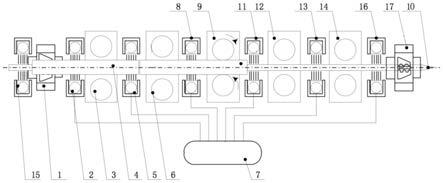

24.图1是冷轧管机管端识别装置的结构示意图。

25.附图标记说明:1、第二芯棒卡盘;2、第五控制组外径测量传感器;3、第五夹送辊装置;4、管坯;5、第四控制组外径测量传感器;6、第四夹送辊装置;7、控制器;8、第三控制组外径测量传感器;9、第三夹送辊装置;10、芯棒杆;11、第二控制组外径测量传感器;12、第二夹送辊装置;13、第一控制组外径测量传感器;14、第一夹送辊装置;15、第六控制组外径测量传感器;16、基准组外径测量传感器;17、第一芯棒卡盘。

具体实施方式

26.实施例1:

27.如图1所示,一种冷轧管机管端识别装置,包括管坯4,该冷轧管机管端识别装置包括第一芯棒卡盘17、第二芯棒卡盘1、芯棒杆10和控制器7,芯棒杆10的左端连接第二芯棒卡盘1,芯棒杆10的右端连接第一芯棒卡盘17,第一芯棒卡盘17和第二芯棒卡盘1之间设置有夹送辊单元,芯棒杆10外套接管坯4,所述第一芯棒卡盘17、第二芯棒卡盘1和夹送辊单元均设置有传感器,第一芯棒卡盘17、第二芯棒卡盘1和夹送辊单元和传感器均电连接控制器7。

28.本发明提供的这种冷轧管机管端识别装置,通过传感器(基准组传感器和控制组传感器)测量芯棒杆10和管坯4的外径值,控制器7通过读取基准组传感器的测量值和控制组传感器的测量值,并将基准组传感器的测量值与控制组传感器的测量值进行比对,根据比对结果,控制器7控制对应的夹送辊装置夹住管坯4执行传送管坯的动作或者停止传送管坯的动作,根据比对结果,第二芯棒卡盘1夹持或者不夹持芯棒杆10;本发明采用直径测量值作为检测信号,替代现有的涡流检测线圈以及颜色识别传感器,通过直径测量值和基准值的对比来区分管端和芯棒杆,结果直观,测量可靠。

29.实施例2:

30.在实施例1的基础上,所述夹送辊单元包括多组夹送辊装置,多组夹送辊装置间隔分布于第一芯棒卡盘17和第二芯棒卡盘1之间。

31.间隔分布便于连续传送管坯,同时保证所用的夹送辊装置数量最少。

32.优选的,所述夹送辊单元中夹送辊装置的组数根据管坯4的长度设置。

33.使用中,按照需要设置夹送辊装置的组数,保证夹送辊单元能够连续将管坯4从芯棒杆10的前端(右端)传送至芯棒杆10的后端(左端),实用性强,成本低。

34.实施例3:

35.在实施例2的基础上,所述第二芯棒卡盘1的传感器和夹送辊单元的传感器均为控制组传感器,夹送辊单元中的每组夹送辊装置的左端均设有控制组传感器,第二芯棒卡盘1的传感器位于第二芯棒卡盘1的左端;第一芯棒卡盘17的传感器为基准组传感器,基准组传感器位于第一芯棒卡盘17的左端。

36.按照功能划分,控制组传感器为控制测量组,基准组传感器为基准测量组,便于将控制测量组的实时测量值与基准测量组的基准值进行比对,根据比对结果,精确控制夹送辊装置。

37.优选的,所述控制组传感器和基准组传感器均为外径测量传感器。外径测量传感

器可精确测量所述检测直径值的变化并向所述控制器发送检测信号;通过采用直径测量值作为检测信号,替代现有的涡流检测线圈以及颜色识别传感器,通过直径测量值和基准值的对比来区分管坯管端和芯棒杆,结果直观,测量可靠。

38.优选的,所述控制组传感器和基准组传感器均位于芯棒杆10的两侧,且控制组传感器和基准组传感器均不接触管坯4。使检测元件控制组传感器和基准组传感器均可远离被测件管坯安装,大大简化了控制组传感器和基准组传感器的安装,延长了控制组传感器和基准组传感器的使用寿命。

39.实施例4:

40.在实施例3的基础上,所述管坯4穿接于芯棒杆10的外侧,且管坯4的内径大于芯棒杆10的外径。

41.管坯4的内径大于芯棒杆10的外径便于管坯活动套穿于所述芯棒杆上。

42.优选的,所述控制器7为plc控制器。plc控制器在使用时具有可靠性高,抗干扰能力强的特点,维护工作量小,维修方便,实用性和适用性强。

43.实施例5:

44.一种冷轧管机管端识别方法,包括如下步骤:基准组传感器和控制组传感器均测量芯棒杆10和管坯4的外径值,控制器7读取基准组传感器的测量值和控制组传感器的测量值,并将基准组传感器的测量值与控制组传感器的测量值进行比对,根据比对结果,控制器7控制对应的夹送辊装置夹住管坯4执行传送管坯的动作或者停止传送管坯的动作,根据比对结果,第二芯棒卡盘1夹持或者不夹持芯棒杆10。

45.优选的,所述比对结果为:

46.当夹送辊装置所对应的控制组传感器的测量值与基准组传感器的测量值不相等时,控制器7控制对应的夹送辊装置夹住管坯4执行传送管坯的动作;

47.当夹送辊装置所对应的控制组传感器的测量值等于基准组传感器的测量值时,控制器7控制对应的夹送辊装置释放管坯4,停止传送管坯的动作;

48.当夹送辊单元中的所有控制组传感器的测量值均等于基准组传感器的测量值,且第二芯棒卡盘1对应的控制组传感器的测量值等于基准组传感器的测量值时,第二芯棒卡盘1夹持芯棒杆10,第一芯棒卡盘17打开,允许下一根管坯通过。

49.能准确识别管坯的端部是否通过测量位,该检测方式能显著提高设备自动化控制的准确性和可靠性,保障了连续上料、连续轧制的自动化运行。

50.实际使用中,也可将芯棒杆10的外径值输入控制器7作为基准值。

51.实施例6:

52.连续上料冷轧管机沿轧制线方向间隔布置有第一芯棒卡盘17和第二芯棒卡盘1两个卡盘,第一芯棒卡盘17和第二芯棒卡盘1用于自动上料时交替夹持芯棒杆,管坯10沿轧制方向(自右向左)从芯棒杆10的端部穿过,直到管尾通过第一芯棒卡盘17后,第一芯棒卡盘17工作,将芯棒杆10夹紧,使其沿轧制方向不能移动;两个卡盘之间根据管坯的长度自左向右(自后向前)间隔设置有第五夹送辊装置3、第四夹送辊装置6、第三夹送辊装置9、第二夹送辊装置12和第一夹送辊装置14,夹送辊装置用于交替将管坯10沿轧制方向向前送进;为了合理的控制每组夹送辊装置的启停,需要对管坯的尾端进行正确的识别;在第五夹送辊装置3的左端设置第五控制组外径测量传感器2,在第四夹送辊装置6的左端设置第四控制

组外径测量传感器5,在第三夹送辊装置9的左端设置第三控制组外径测量传感器8,在第二夹送辊装置12的左端设置第二控制组外径测量传感器11,在第一夹送辊装置14的左端设置第一控制组外径测量传感器,在第二芯棒卡盘1的左端设置第六控制组外径测量传感器15,在第一芯棒卡盘17的左端设置基准组外径测量传感器16,基准组外径测量传感器16在芯棒杆15的外径规格改变时用来测量芯棒杆外径值并作为比较基准;自动上料时控制组外径测量传感器实时测量当前的芯棒杆外径值,当外径值由等于基准值变为大于基准值时,说明管坯4进入夹送辊装置;当外径值由大于基准值变为等于基准值时,说明管坯已离开夹送辊装置;控制组外径测量传感器状态的变化由控制器7接收并发出相应的控制指令。具体控制过程如下:当第一控制组外径测量传感器13中的外径值大于基准值时,第一夹送辊装置14启动送料,当第二控制组外径测量传感器11中的测量值变为大于基准值时,第一夹送辊装置14停止送料,第二夹送辊装置12启动送料;当第三控制组外径测量传感器8中的测量值变为大于基准值时,第二夹送辊装置12停止送料,第三夹送辊装置9启动送料;当第四控制组外径测量传感器5中的测量值变为大于基准值时,第三夹送辊装置9停止送料,第四夹送辊装置6启动送料;当第五控制组外径测量传感器2中的测量值变为大于基准值时,第四夹送辊装置6停止送料,第五夹送辊装置3启动送料;当第六控制组外径测量传感器15中的测量值变为等于基准值时,第二芯棒卡盘1工作,夹持芯棒杆10,同时第一芯棒卡盘17停止工作,等待下一根管坯穿过。

53.本发明检测信号稳定、可靠、信号不易受到干扰,能准确可靠的识别管坯端部的位置,保证设备自动化稳定运行。

54.本发明的描述中,需要理解的是,若有术语“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制。

55.以上例举仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1