一种铝型材的熔铸工艺的制作方法

1.本发明涉及铝型材加工技术领域,具体为一种铝型材的熔铸工艺。

背景技术:

2.铝是一种金属元素,元素符号为al,是一种银白色轻金属。有延展性。商品常制成棒状、片状、箔状、粉状、带状和丝状。在潮湿空气中能形成一层防止金属腐蚀的氧化膜。铝粉在空气中加热能猛烈燃烧,并发出眩目的白色火焰。易溶于稀硫酸、硝酸、盐酸、氢氧化钠和氢氧化钾溶液,难溶于水。相对密度2.70。熔点660℃。沸点2327℃。铝元素在地壳中的含量仅次于氧和硅,居第三位,是地壳中含量最丰富的金属元素。航空、建筑、汽车三大重要工业的发展,要求材料特性具有铝及其合金的独特性质,这就大大有利于这种新金属铝的生产和应用。

3.铝型材在加工过程中,需要进行熔铸加工,然而现有技术中熔铸工艺不能精确控制铝合金型材的加工质量,加工不够效率,影响生产。为此,需要设计相应的技术方案解决存在的技术问题。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术不足,本发明提供了一种铝型材的熔铸工艺,解决了:铝型材在加工过程中,需要进行熔铸加工,然而现有技术中熔铸工艺不能精确控制铝合金型材的加工质量,加工不够效率,影响生产的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种铝型材的熔铸工艺,具体制作方法包括以下步骤,

8.s1,首先配料装炉,准备原料;

9.s2,将原料倒入至熔铸炉中进行熔炼;

10.s3,对原料进行排渣,并进行调整成份;

11.s4,对原料进行精炼;

12.s5,浇铸处理;

13.s6,锯切并进行均质处理。

14.作为本发明的进一步优选方式,步骤s2中,关闭炉门进入熔炼阶段,以天然气为燃料,天然气注入速度控制1.5l/min,熔化成铝熔体,温度控制在 750-780℃,时间为4小时。

15.作为本发明的进一步优选方式,步骤s3中,将熔炼后铝液表面的浮渣清出炉体,通过人工扒渣,采用网框进行捞取表面浮渣,扒渣结束后,加入镁锭、硅锭、铜、锌、锰,并进行搅拌均匀,调整化学成份时温度控制在720-750℃之间,搅拌采用电机带动搅拌,搅拌转速控制在120r/min-240r/min。

16.作为本发明的进一步优选方式,步骤s4中,精炼温度在720-750℃之间,精炼剂装

入精炼缸中,浪花高度控制在15mm以下,时间控制在15min-45min。

17.作为本发明的进一步优选方式,步骤s4中,精炼后静置20分钟,静置过程采用氮气灌入炉膛内,将铝水与空气隔开,氮气注入速度控制在 1.8l/min。

18.作为本发明的进一步优选方式,步骤s5中,铸造温度控制在710-750℃,静置后的铝液通过流槽,保温6-8小时,铸造形成的铝棒采用水直接冷却。

19.作为本发明的进一步优选方式,步骤s5中,铸造工序采用水直接冷却的方法,冷却水循环使用,不外排,定期补充蒸发水量,无生产废水排放。

20.作为本发明的进一步优选方式,步骤s6,铸造或均质好的铝镁合金圆铸棒锯切掉头部和尾部,铝棒在均质炉静置加热,均质炉加热温度控制在 670-720℃,持续30min-45min。

21.(三)有益效果

22.本发明提供了一种铝型材的熔铸工艺。具备以下有益效果:

23.本发明采用熔炼和精炼步骤,在精炼过程中采用氮气进行排废气,同时在每一次熔炼结束和精炼完毕后均进行扒渣,并且对原料排渣过程中,根据分析结果重新加料调整成份,调整成份快速搅拌混合,整体提高了产品的合金含量,质量较高。

附图说明

24.图1为本发明的整体工艺流程图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1,本发明实施例提供一种技术方案:一种铝型材的熔铸工艺,具体制作方法包括以下步骤,

27.s1,首先配料装炉,准备原料;

28.s2,将原料倒入至熔铸炉中进行熔炼;

29.s3,对原料进行排渣,并进行调整成份;

30.s4,对原料进行精炼;

31.s5,浇铸处理;

32.s6,锯切并进行均质处理。

33.步骤s2中,关闭炉门进入熔炼阶段,以天然气为燃料,天然气注入速度控制1.5l/min,熔化成铝熔体,温度控制在750-780℃,时间为4小时。

34.步骤s2中,步骤s3中,将熔炼后铝液表面的浮渣清出炉体,通过人工扒渣,采用网框进行捞取表面浮渣,扒渣结束后,加入镁锭、硅锭、铜、锌、锰,并进行搅拌均匀,调整化学成份时温度控制在720-750℃之间,搅拌采用电机带动搅拌,搅拌转速控制在120r/min-240r/min。

35.步骤s4中,精炼温度在720-750℃之间,精炼剂装入精炼缸中,浪花高度控制在

15mm以下,时间控制在15min-45min。

36.步骤s4中,精炼后静置20分钟,静置过程采用氮气灌入炉膛内,将铝水与空气隔开,氮气注入速度控制在1.8l/min。

37.步骤s5中,铸造温度控制在710-750℃,静置后的铝液通过流槽,保温 6-8小时,铸造形成的铝棒采用水直接冷却。

38.步骤s5中,铸造工序采用水直接冷却的方法,冷却水循环使用,不外排,定期补充蒸发水量,无生产废水排放。

39.步骤s6,铸造或均质好的铝镁合金圆铸棒锯切掉头部和尾部,铝棒在均质炉静置加热,均质炉加热温度控制在670-720℃,持续30min-45min。

40.实施例

41.配料装炉:根据配料方案进行备料,按物料配比成份,通过称量器具配置好生产所需的各种材料。先将铝废料投入熔铸炉中进行垫底,以便保护炉底免被大块金属料碰坏,再投入铝锭等。熔炼:关闭炉门进入熔炼阶段,以天然气为燃料,熔化成铝熔体,温度控制在750-780℃,时间约4小时。

42.扒渣:将熔炼后铝液表面的浮渣清出炉体,通过人工扒渣,提高铝液洁净度。调整成份:扒渣结束后,按工艺要求加入镁锭、硅锭等物料,并进行搅拌均匀若成份不合格,则须根据分析结果重新加料调整成份,调整化学成份时温度控制在720-750℃之间。精炼:精炼温度在720-750℃之间。精炼剂装入精炼缸中,通入氮气的精炼管有精炼剂喷出时,即可将之插入炉膛内铝液3/4处缓慢移动。力求平稳,不留死角,不准碰到炉壁炉底,浪花高度控制在15mm以下,时间控制在15分钟以上。

43.静置:精炼后静置20分钟,以便消除铝液波动、重沉轻浮、调节温度。静置过程采用氮气灌入炉膛内,将铝水与空气隔开,避免铝水发生氧化。

44.浇铸:铸造温度控制在710-750℃,静置后的铝液通过流槽,保温6-8小时。用于消除铝棒内应力,减少偏析,提高塑性,降低挤压应力。铸造形成的铝棒采用水直接冷却。

45.锯切:铸造或均质好的铝镁合金圆铸棒锯切掉头部和尾部,再根据需要锯切成一定长度的铝镁合金圆铸棒。均质:按用户需求(非必要生产工序),铝棒在均质炉静置加热。

46.铸造工序采用水直接冷却的方法,冷却水循环使用,不外排,定期补充蒸发水量,无生产废水排放。该工序主要污染物有:熔铸和精炼过程产生的烟尘、氟化物、so2、nox等工艺废气;炉渣、铝边角料等;设备噪声。

47.铸造冷却表格:

48.棒径铸造温度冷却水压铸造速度冷却水温100mm7250.25mpa110mm/min48℃110mm7300.3mpa120mm/min50℃125mm7400.32mpa130mm/min52℃

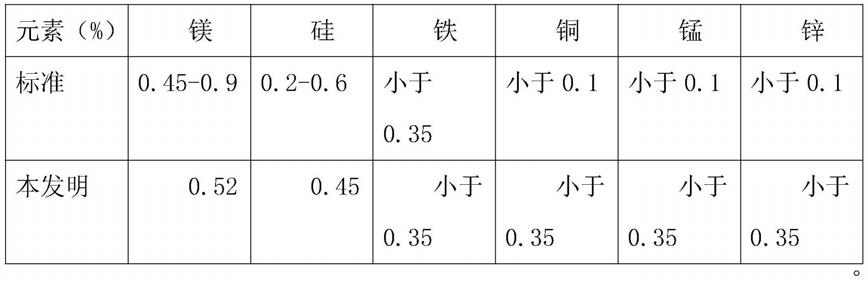

49.铝型材的合金参数表格:

[0050][0051]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0052]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1