一种海上风电大直径薄壁吸力筒筒体制造方法与流程

1.本发明涉及海上风电制造技术领域,具体涉及一种海上风电大直径薄壁吸力筒筒体制造方法。

背景技术:

2.近年来国家加大对海上风电项目的扶持力度,我国风电行业正处于蓬勃发展阶段。2020年全国首台吸力筒导管架在海上安装成功,标志着一种新型海上风电导管架结构形式

‑‑

吸力筒式导管架孕育而生。吸力筒技术应用在海上施工具有安装便捷、周期短、拆除方便、没有噪声、无打桩震动等特点,将有效降低工程施工对海洋环境的污染,保护生态环境,为实践绿色发展战略作出积极贡献。随着技术的提高,吸力筒式导管架逐渐成为海上风电市场的发展趋势。

3.目前为止,我国最大的吸力筒导管架的单机容量为10mw,吸力筒的直径达到12000mm,板厚35~50mm。与传统的风电管桩制造技术相比,吸力筒直径更大,板厚更薄,制造技术难度更大,现有技术中的风电配套生产流水线完全无法满足吸力筒制造要求,筒体制造过程中容易变形,如何实现大直径薄板筒体制造成为关键问题。

技术实现要素:

4.本发明要解决的技术问题是提供一种海上风电大直径薄壁吸力筒筒体制造方法,能够解决现有技术中的筒体制造方法无法满足直径大、薄壁筒体的制造要求、制造难度大、筒体制造过程中容易变形的问题。

5.为解决上述技术问题,本发明的技术方案为:包括以下步骤:s1、将筒体分为8个分段,由筒体的顶部至底部的各分段依次为第一分段、第二分段、第三分段、第四分段、第五分段、第六分段、第七分段以及第八分段,对各分段进行分别制作;s2、各分段制作:s2.1、切割下料:钢板下料前对钢板尺寸进行测量,检测尺寸是否满足下料要求;s2.2、冲砂:对各分段的单圆,将下料完成的钢板的上平面进行冲砂,冲砂平面对应于分段单圆的外侧;s2.3、划线:冲砂结束后,将钢板翻身,保证冲砂面朝下,划出钢板的宽度中心线、板长度的四等分线及钢板端部的预弯检验线,并在线两端敲好样冲眼,以便后续检查;s2.4、开设坡口:划线检验合格后,对钢板开设拼接坡口,坡口为x型坡口;s2.5、钢板卷圆:先将钢板的一端通过卷板机进行预弯,然后从钢板的非预弯端进行卷圆,卷圈过程中利用行车辅助保护,钢板的上方安装夹具拉住卷圆的钢板一侧,防止卷圆过程中钢板下挠,卷圆的辅助夹持点经过最高点时,卷板机上部托辊需顶升进行辅助支撑;s2.6、钢板卷圆后进行预热,在分段单圆的外侧完成纵缝连续打底焊,焊接完成后

安装卡码加以保护,并对分段单圆的纵缝进行探伤;s3、单圆内部加强:各分段的单圆中,将筒体两端的第一分段和第八分段的分段单圆进行内部加强,先在第一分段和第八分段上安装翻身吊耳,将卷圆并焊接好的第一分段和第八分段的分段单圆吊装翻身至水平胎架上,第一分段内安装内环板,第八分段内安装内环板和米字撑,安装完成后测量椭圆度;s4、筒体立焊拼接:将第二分段和第七分段安装翻身吊耳,并将第七分段翻身吊装至工位与水平胎架上的第八分段进行立焊拼接,将第二分段翻身吊装至工位与水平胎架上的第一分段进行立焊拼接,焊接完成后进行探伤检测;筒体纵缝错位180

°

,四等分线偏差≤1mm,上下筒体对接口位置错位偏差≤2mm;s5、剩余筒体分段进行组对:s5.1、准备组对装置:对原先的滚轮架组成的组对装置进行结构改装,在滚轮架的两侧分别增加侧向挡撑,通过侧向挡撑对筒体分段的侧面进行支撑,以增加与筒体分段的接触点;s5.2、将立焊完成的第七分段和第八分段利用行车进行翻身吊装至组对装置上,翻身吊装过程中,钢丝绳与筒体的分段的接触地方进行包角处理;s5.3、将第六分段吊装至组对装置进行组对,由于第六分段内没有加强结构,借助行车完成组对,第六分段与第七分段完成组对后连续打底焊,打底焊为多层多道,厚度不小于15mm,检验筒体分段是否出现变形,同时测量直线度,无误后继续组对剩余筒体分段;s5.4、依次将第五分段、第四分段、第三分段分别吊装至组对装置进行组对,组对方式同第六分段的组对方式,组对完成后连续打底焊,打底焊为多层多道;s5.5、将立焊完成的第一分段和第二分段利用行车进行翻身吊装至组对装置上,将第二分段与第三分段进行组对,组对完成后连续打底焊,打底焊为多层多道,检测完成后将组对完成的筒体吊装至环缝工位;吊装时,采用2台行车吊装,吊点靠近筒体加强位置,吊装时平稳起吊,若出现筒体倾斜状态,立即停止起吊,调整位置,保证起吊后筒体呈水平状态;s5.6、环缝焊接:将筒体吊装至环缝滚轮架上,用埋弧焊烧焊筒体环缝,焊接完成后做探伤检测,完成筒体的制造。

6.进一步地,所述步骤s2.5中,钢板放到卷板机托辊上后,根据钢板中心线和检验线调整其与卷板机滚子的垂直度。

7.进一步地,所述步骤s2.6中,对卷圆的钢板进行纵缝焊接时,对焊缝外侧打底焊,采用药芯焊丝co2气体保护焊接方法,焊接厚度8~10mm,多层多道焊,打底焊后将纵缝调整至平焊位置,对焊缝内侧根部碳刨,打磨渗碳层至见白,对内、外侧焊缝填充,盖面采用埋弧自动焊,为了控制焊接变形量,对焊缝采用内外侧交替焊接的方式均等量的填充焊缝金属。

8.进一步地,所述步骤s4中,立焊拼接时第七分段与第八分段、第一分段与第二分段分别以四等分线为基准,基准线误差≤1mm;立焊拼接时对分段的外侧进行连续打底焊,焊缝为多层多道,内侧坡口焊。

9.进一步地,所述步骤s5.6中,环缝焊接前,在筒体0

°

、120

°

、240

°

三个径向的点上沿筒体长度方向拉钢丝绳进行筒体直线度的检查,环缝焊接时,先焊接筒体内侧大剖口,再对筒体外侧碳刨清根后焊接。

10.进一步地,所述步骤s5中的组对装置,用于筒体组对时对筒体进行支撑,包括滚轮架,所述滚轮架的滚轮设于吸力筒的底部两侧,滚轮架的滚轮设于滚轮架的支撑座上,所述滚轮架的两侧分别设有侧向挡撑,通过侧向挡撑对吸力筒的侧面进行支撑,以增加与吸力筒的接触点;所述侧向挡撑包括底座、支撑架、调节架和辅助滚轮,所述底座设于滚轮架的支撑座的侧面,底座与滚轮架的支撑座通过螺栓连接固定,底座与支撑座高度相同,底座与支撑座设于同一水平线上;所述底座顶部的两侧分别安装有铰接板,所述铰接板通过螺栓与底座连接固定,两个铰接板上分别铰接有支撑架和调节架,所述支撑架的底端与靠近滚轮架设置的铰接板铰接,所述调节架的底端与远离滚轮架设置的铰接板铰接,所述支撑架的上方与调节架的顶端铰接;所述支撑架远离调节架的一侧安装有辅助滚轮。

11.进一步地,所述滚轮架的支撑座的侧面底部设有固定撑板,所述固定撑板的一端伸出支撑座外部且位于侧向挡撑的底座的下方,固定撑板与支撑座、底座分别连接固定。

12.进一步地,所述滚轮架的底部设有移动轮,所述侧向挡撑的底座的底部也安装有移动轮。

13.进一步地,所述支撑架靠近调节架的一侧连接有连接板,所述连接板与支撑架通过螺栓连接固定,连接板上设有铰接孔,所述调节架的端部与连接板铰接连接。

14.本发明的优点在于:针对大直径薄壁吸力筒筒体的制造,将筒体分为8个分段进行分别制作,各筒体分段开制坡口、卷圆、直缝焊接,卷圆后,对端部的筒体分段进行内部加强,保证结构强度,确保筒体顺利组对、吊装、转运、翻身等工序;筒体各分段制造完成后,先对第一分段和第二分段、第七分段和第八分段分别进行立焊拼接,然后再对剩余的筒体分段按顺序依次组对、焊缝焊接,优化制造流程,不仅有效地减少组对时间,更提高了组对的精度,便于安全施工,对提升风电制造水平具有重要意义;对组对装置进行结构改造,滚轮架均增加侧向挡撑,通过增加滚轮架与筒体的接触面来防止筒体下挠及局部应力变形;实现海上风电大直径薄板筒体的制造,提高生产效率,提升质量的稳定性。

附图说明

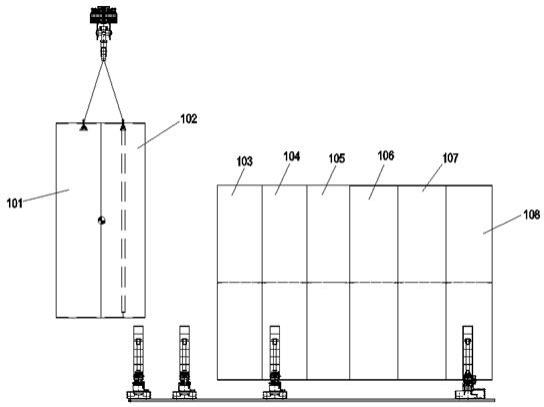

15.图1为本发明的筒体分段的钢板卷圆状态示意图;图2为本发明的筒体的第八分段在水平胎架上安装内环板和米字撑的示意图;图3为图2的俯视图;图4为本发明的筒体的第七分段与第八分段立焊拼接的示意图;图5为本发明的筒体的第二分段与第一分段立焊拼接的示意图;图6为本发明的筒体的立焊后的第七分段与第八分段翻身吊装示意图;图7为本发明的筒体的第六分段与第七分段组对的示意图;图8为本发明的筒体的第五分段、第四分段、第三分段组对的示意图;图9为本发明的筒体的立焊完成的第一分段和第二分段与第三分段组对的示意

图;图10为本发明的筒体组对时的组对装置的结构示意图;图11为本发明的筒体组对时的组对装置的局部结构放大示意图。

具体实施方式

16.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施方式,对本发明进行进一步详细说明。下面的实施例可以使本专业的技术人员更全面地理解本发明,但并不因此将本发明限制在所述的实施例范围之中。

17.本实施例的吸力筒的直径达到12000mm,板厚35~50mm,高度达到22000mm。

18.具体采用如下制造方案:包括以下步骤:s1、将筒体分为8个分段,由筒体10的顶部至底部的各分段依次为第一分段101、第二分段102、第三分段103、第四分段104、第五分段105、第六分段106、第七分段107以及第八分段108,对各分段进行分别制作。

19.s2、各分段制作:s2.1、切割下料:钢板下料前对钢板尺寸进行测量,检测尺寸是否满足下料要求;s2.2、冲砂:对各分段的单圆,将下料完成的钢板的上平面进行冲砂,冲砂平面对应于分段单圆的外侧;s2.3、划线:冲砂结束后,将钢板翻身,保证冲砂面朝下,划出钢板的宽度中心线、板长度的四等分线及钢板端部的预弯检验线,并在线两端敲好样冲眼,以便后续检查;s2.4、开设坡口:划线检验合格后,对钢板开设拼接坡口,坡口为x型坡口;s2.5、钢板卷圆:先将钢板的一端通过卷板机进行预弯,钢板放到卷板机托辊上后,根据钢板中心线和检验线调整其与卷板机滚子的垂直度,预弯弧长4000mm,然后从钢板的非预弯端进行卷圆,卷圈过程中利用行车辅助保护,钢板的上方距离板边缘4000mm处安装夹具拉住卷圆的钢板一侧,防止卷圆过程中钢板下挠,卷圆的辅助夹持点经过最高点时,卷板机上部托辊需顶升进行辅助支撑,卷圆示意图如图1所示;s2.6、钢板卷圆后进行预热,在分段单圆的外侧完成纵缝连续打底焊,焊接完成后安装卡码加以保护,并对分段单圆的纵缝进行探伤;对卷圆的钢板进行纵缝焊接时,对焊缝外侧打底焊,采用药芯焊丝co2气体保护焊接方法,焊接厚度8~10mm,多层多道焊,打底焊后将纵缝调整至平焊位置,对焊缝内侧根部碳刨,打磨渗碳层至见白,对内、外侧焊缝填充,盖面采用埋弧自动焊,为了控制焊接变形量,对焊缝采用内外侧交替焊接的方式均等量的填充焊缝金属。

20.s3、单圆内部加强:各分段的单圆中,将筒体两端的第一分段101和第八分段108的分段单圆进行内部加强,先在第一分段101和第八分段108上安装翻身吊耳,将卷圆并焊接好的第一分段101和第八分段108的分段单圆吊装翻身至水平胎架上,第一分段101内安装内环板,第八分段108内安装内环板201和米字撑202,如图2和图3所示,安装完成后测量椭圆度。

21.s4、筒体立焊拼接:将第二分段102和第七分段107安装翻身吊耳,并将第七分段107翻身吊装至工位与水平胎架上的第八分段108进行立焊拼接,如图4所示,将第二分段102翻身吊装至工位与水平胎架上的第一分段101进行立焊拼接,如图5所示,焊接完成后进

行探伤检测;立焊拼接时第七分段与第八分段、第一分段与第二分段分别以四等分线为基准,基准线误差≤1mm;立焊拼接时对分段的外侧进行连续打底焊,焊缝为多层多道,内侧坡口焊;筒体纵缝错位180

°

,四等分线偏差≤1mm,上下筒体对接口位置错位偏差≤2mm,且圆周方向较为均匀;s5、剩余筒体分段进行组对:s5.1、准备组对装置:前期对吸力筒进行有限元分析计算,滚轮架1工况下,筒体10自重导致下挠位移明显,易造成筒体10焊缝裂开,且筒体10与滚轮架1接触点应力超标,导致筒体10塑性变形,原先的滚轮架1组成的组对装置无法满足吸力筒筒体10的制造要求,对原先的滚轮架1组成的组对装置进行结构改装,在滚轮架1的两侧分别增加侧向挡撑2,通过侧向挡撑2对筒体10分段的侧面进行支撑,以增加与筒体10分段的接触点;s5.2、将立焊完成的第七分段107和第八分段108利用行车进行翻身吊装至组对装置上,翻身吊装过程中,钢丝绳与筒体10的分段的接触地方进行包角处理,翻身吊装示意图如图6所示;s5.3、将第六分段106吊装至组对装置进行组对,由于第六分段106内没有加强结构,借助行车完成组对,第六分段106与第七分段107完成组对后连续打底焊,打底焊为多层多道,厚度不小于15mm,检验筒体10分段是否出现变形,同时测量直线度,无误后继续组对剩余筒体10分段,第六分段106与第七分段107组对的示意图如图7所示;s5.4、依次将第五分段105、第四分段104、第三分段103分别吊装至组对装置进行组对,组对方式同第六分段106的组对方式,组对后示意图如图8所示,组对完成后连续打底焊,打底焊为多层多道,s5.5、将立焊完成的第一分段101和第二分段102利用行车进行翻身吊装至组对装置上,将第二分段102与第三分段103进行组对,组对后的示意图如图9所示,组对完成后连续打底焊,打底焊为多层多道,检测完成后将组对完成的筒体吊装至环缝工位;吊装时,采用2台行车吊装,吊点靠近筒体10加强位置,吊装时平稳起吊,若出现筒体10倾斜状态,立即停止起吊,调整位置,保证起吊后筒体10呈水平状态;s5.6、环缝焊接:将筒体10吊装至环缝滚轮架上,环缝焊接前,在筒体0

°

、120

°

、240

°

三个径向的点上沿筒体10长度方向拉钢丝绳进行筒体直线度的检查,环缝焊接时,先焊接筒体10内侧大剖口,再对筒体10外侧碳刨清根后焊接,用埋弧焊烧焊筒体环缝,焊接完成后做探伤检测,完成筒体10的制造。

22.步骤s5中的组对装置,用于筒体10组对时对筒体10进行支撑,如图10和图11所示,包括滚轮架1,滚轮架1的滚轮设于筒体10的底部两侧,滚轮架1的滚轮设于滚轮架11的支撑座上,滚轮架1为通用标准件或本领域技术人员知晓的部件,其结构和原理为本领域技术人员可通过技术手册得知或通过常规实验方法获知,不再阐述。

23.滚轮架1的两侧分别设有侧向挡撑2,通过侧向挡撑2对筒体10的侧面进行支撑,以增加与筒体10的接触点。

24.侧向挡撑2包括底座21、支撑架22、调节架23和辅助滚轮24,底座21设于滚轮架1的支撑座11的侧面,底座21与滚轮架1的支撑座11通过螺栓连接固定,底座21与支撑座11高度

相同,底座21与支撑座11设于同一水平线上,滚轮架1的支撑座11的侧面底部设有固定撑板3,固定撑板3的一端伸出支撑座11外部且位于侧向挡撑2的底座21的下方,固定撑板3与支撑座11、底座21分别连接固定,滚轮架1的底部设有移动轮,侧向挡撑2的底座的底部也安装有移动轮,侧向挡撑2的底座21通过移动轮支撑,同时通过固定撑板3支撑,结构稳定。

25.底座21顶部的两侧分别安装有铰接板25,铰接板25的底部设有平板,铰接板25与平板垂直设置,且铰接板25与平板一体连接,平板通过螺栓与底座21连接固定,两个铰接板25上分别铰接有支撑架22和调节架23,支撑架22的底端与靠近滚轮架1设置的铰接板25铰接,调节架23的底端与远离滚轮架1设置的铰接板25铰接,支撑架22的上方与调节架23的顶端铰接,支撑架22靠近调节架23的一侧连接有连接板26,连接板26一体垂直连接有固定板,固定板与支撑架22通过螺栓连接固定,连接板26上设有铰接孔,调节架23的端部与连接板26铰接连接,铰接板25与连接板26的位置均可进行调节,可调节支撑架22的倾斜角度。

26.支撑架22远离调节架23的一侧安装有辅助滚轮24,辅助滚轮24对筒体10进行支撑,支撑架22的倾斜角度调节,可调节辅助滚轮24对于筒体10的支撑节点。

27.组对装置的工作原理:在滚轮架1的两侧连接侧向挡撑2,通过侧向挡,2的设置,可增加组对装置与筒体10的接触点,防止筒体10下挠位移及滚轮架1位置的局部应力变形,从而满足吸力筒生产要求;侧向挡撑2的底座21设于滚轮架1的支撑座11的延长线上,侧向挡撑2的底座21通过移动轮支撑,同时通过固定撑板3支撑,结构稳定;侧向挡撑2的支撑架22和调节架23均通过铰接板25与底座21连接固定,铰接板25与底座21的连接位置可根据需要进行调节,可对调节架23与支撑架22底端之间的距离进行调节,支撑架22底部的连接板26的位置也可进行调节,便于调节支撑架22的倾斜角度,以调节辅助滚轮24对于筒体10的支撑节点,调节架23与支撑架22的上方铰接,支撑架22、调节架23、底座21之间形成稳定的三角形结构,支撑结构更稳定。

28.针对大直径薄壁吸力筒筒体的制造,将筒体分为8个分段进行分别制作,各筒体分段开制坡口、卷圆、直缝焊接,卷圆后,对端部的筒体分段进行内部加强,保证结构强度,确保筒体顺利组对、吊装、转运、翻身等工序;筒体各分段制造完成后,先对第一分段和第二分段、第七分段和第八分段分别进行立焊拼接,然后再对剩余的筒体分段按顺序依次组对、焊缝焊接,优化制造流程,不仅有效地减少组对时间,更提高了组对的精度,便于安全施工,对提升风电制造水平具有重要意义;对组对装置进行结构改造,滚轮架均增加侧向挡撑,通过增加滚轮架与筒体的接触面来防止筒体下挠及局部应力变形;由于筒体直径大,对焊接过程中的变形量要求高,制定合理的焊接顺序,解决了因焊接导致的焊接变形等、应力集中等问题,保证吸力筒体的制造精度要求,提高生产效率,提升质量的稳定性。

29.以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1