一种工业销轴生产线及其生产方法与流程

1.本发明涉及工业销轴制造技术领域,具体涉及一种工业销轴生产线及其生产方法。

背景技术:

2.传统的工业销轴加工方法,备料时必须采购φ50的成型棒材,并且车削多余10mm才能获得产品要求的基本尺寸,对钢材成型棒材有较大的浪费,且车削加工需要消耗更多的能源,技术要求表面采用电镀锌钝化防腐,电镀工艺对环境的污染较大,电镀容易造成工人重金属中毒,电镀过程中接触化学药品,对生产加工安全管理提出较大挑战。

技术实现要素:

3.本发明旨在至少解决现有技术中的问题之-。

4.本发明的第一目的在于提出一种工业销轴生产线。

5.根据本发明实施例的工业销轴生产线,所述工业销轴生产线包括:备料区;所述备料区的一侧设置有下料区;所述下料区的一侧设置有第一热处理区;所述第一热处理区的一侧镦粗区,所述镦粗区设置有热镦粗机床;所述镦粗区的一侧设置有第二热处理区;所述第二热处理区的一侧设置有半精车区;所述半精车区的一侧设置有修饰区;所述修饰区的-侧设置有表面防腐处理区。

6.根据本发明的一个实施例,所述备料区包括备料平台,所述备料平台上放置有成型棒材;所述下料区设置有第一下料机床和第二下料机床,所述第一下料机床和所述第二下料机床上下布置。

7.根据本发明的一个实施例,所述第一下料机床为带锯机床,所述第二下料机床为自动剋料机床。

8.根据本发明的一个实施例,所述镦粗区包括热镦粗机床。

9.根据本发明的一个实施例,所述第一热处理区包括中频淬火机床;所述第二热处理区包括中频回火机床。

10.根据本发明的一个实施例,所述中频淬火机床和所述中频回火机床的一侧均设置有冷却系统,所述冷却系统包括冷却机床。

11.根据本发明的一个实施例,所述半精车区包括半精加工车床。

12.根据本发明的一个实施例,所述修饰区包括第一修饰机床和第二修饰机床。

13.根据本发明的一个实施例,所述表面防腐处理区包括热喷锌机床;所述热喷锌机床的一侧设置有成品库房。

14.本发明的第一目的在于提出一种工业销轴生产方法。

15.根据本发明实施例的工业销轴生产方法,它包括:备料:在备料区操作,将φ40的成型棒材备料放置于备料平台上;下料:在下料区操作,操作自动剋料机床对成型棒材进行加工,利用液压剪切实现下料;第一热处理:在第一处理区操作,操作中频淬火机床,利用电

磁感应为工业销轴整体或局部加热,也为热镦粗进行预加热;热镦粗:在热镦粗操作,操作热镦粗机床,利用瞬时冲击,模压成型技术,实现加热后工业销轴帽的镦粗加工,同时,操作冷却系统中的冷却机床,利用高循环冷却实现冷却机床的生产加工,实现工业销轴的淬火冷却或回火冷却;第二热处理:在第二处理区操作,操作中频回火机床,利用电磁感应对工件进行加热,实现回火工艺;半精车:在半精车区操作,操作半精加工车床,完成工业销轴的半精加工,获得产品外形尺寸和一定的表面质量,为热喷锌作基础;修饰:在修饰区操作,操作修饰机床,完成半精加工的工业销轴工艺孔的加工,为热喷锌工序加工工艺孔,确保热喷锌顺利完成,同时,进一步修饰、检查、检验,将合格产品送入表面防腐处理区;表面防腐处理:在表面防腐处理区操作,操作封闭式自动热喷锌机床,利用高压电弧将表面处理的材料进行融化,并通过高压喷射到工件表面,实现电弧喷锌、喷铝、喷铜的表面防腐处理,喷涂后的工业销轴,通过致密保护冷却液清洗后,形成工业销轴的产成品,经检验合格后,进入成品库房内存放。

附图说明

16.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

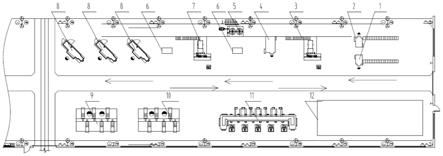

17.图1为本发明平面布置图。

18.图中:1-第一下料机床,2-第二下料机床,3-中频淬火机床,4-热镦粗机床,5-冷却系统,6-冷却机床,7-中频回火机床,8-半精加工车床,9-第一修饰机床,10-第二修饰机床,11-热喷锌机床,12-成品库房。

具体实施方式

19.下面结合附图和实施例,进一步阐述本发明。在下面的详细描述中,只通过说明的方式描述了本发明的某些示范性实施例。母庸置疑,本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

20.如图1所示,根据本发明实施例的工业销轴生产线,所述工业销轴生产线包括:备料区;所述备料区的一侧设置有下料区;所述下料区的一侧设置有第一热处理区;所述第一热处理区的一侧镦粗区,所述镦粗区设置有热镦粗机床4;所述镦粗区的一侧设置有第二热处理区;所述第二热处理区的一侧设置有半精车区;所述半精车区的一侧设置有修饰区;所述修饰区的一侧设置有表面防腐处理区。

21.由于设置有镦粗区,该镦粗区包括热镦粗机床,可以使用小直径的成型棒材采用镦粗方法获得大直径的销轴帽,进而完成工业销轴的加工。

22.进一步地,所述备料区包括备料平台,所述备料平台上放置有成型棒材;所述下料区设置有第一下料机床1和第二下料机床2,所述第一下料机床和所述第二下料机床上下布置。

23.进一步地,所述第一下料机床1为带锯机床,所述第二下料机床2为自动剋料机床。

24.进一步地,所述镦粗区包括热镦粗机床4。

25.进一步地,所述第一热处理区包括中频淬火机床3;所述第二热处理区包括中频回火机床7。

26.进一步地,所述中频淬火机床和所述中频回火机床的一侧均设置有冷却系统5,所述冷却系统包括冷却机床6。

27.进一步地,所述半精车区包括半精加工车床8。

28.进一步地,所述修饰区包括第一修饰机床9和第二修饰机床10。

29.进一步地,所述表面防腐处理区包括热喷锌机床11;所述热喷锌机床的一侧设置有成品库房12。

30.本发明的第一目的在于提出一种工业销轴生产方法。

31.根据本发明实施例的工业销轴生产方法,它包括:备料:在备料区操作,将φ40的成型棒材备料放置于备料平台上;下料:在下料区操作,操作自动剋料机床对成型棒材进行加工,利用液压剪切实现下料;第一热处理:在第一处理区操作,操作中频淬火机床,利用电磁感应为工业销轴整体或局部加热,也为热镦粗进行预加热;热镦粗:在热镦粗操作,操作热镦粗机床,利用瞬时冲击,模压成型技术,实现加热后工业销轴帽的镦粗加工,同时,操作冷却系统中的冷却机床,利用高循环冷却实现冷却机床的生产加工,实现工业销轴的淬火冷却或回火冷却;第二热处理:在第二处理区操作,操作中频回火机床,利用电磁感应对工件进行加热,实现回火工艺;半精车:在半精车区操作,操作半精加工车床,完成工业销轴的半精加工,获得产品外形尺寸和一定的表面质量,为热喷锌作基础;修饰:在修饰区操作,操作修饰机床,完成半精加工的工业销轴工艺孔的加工,为热喷锌工序加工工艺孔,确保热喷锌顺利完成,同时,进一步修饰、检查、检验,将合格产品送入表面防腐处理区;表面防腐处理:在表面防腐处理区操作,操作封闭式自动热喷锌机床,利用高压电弧将表面处理的材料进行融化,并通过高压喷射到工件表面,实现电弧喷锌、喷铝、喷铜的表面防腐处理,喷涂后的工业销轴,通过致密保护冷却液清洗后,形成工业销轴的产成品,经检验合格后,进入成品库房内存放。

32.本发明中的工业销轴生产方法为:备料

→

下料第一热处理区

→

镦粗

→

第二热处理

→

半精车

→

修饰

→

表面防腐处理。

33.以直径φ40、销轴帽φ50的工业销轴生产加工为例,与传统加工工艺相比,本发明加工时,备料仅需采购φ40的成型棒材,省略粗车加工,而采用镦粗方法获得φ50的销轴帽,按本例计算,采用镦粗获得销轴帽节省原材料20%以上,效率是车削成型的12倍以上,节省加工时间,提升了加工效率。

34.进一步地,镦粗采用热镦粗工艺方法,还能和第一热处理区的操作同时进行,进一步减少了能源损耗,提升生产效率,绿色且环保。

35.本发明的工业销轴表面防腐处理不再使用传统的电化学镀锌,而是采用新型的热喷锌工艺,即采用自动热喷锌机床,热喷锌防腐较电化学镀锌,具有以下几点优势:

36.1.喷锌工艺简单,仅需两步(表面抛丸或半精车

→

喷锌)即可;而镀锌需10步(脱脂

→

水洗

→

酸洗

→

水洗

→

阳极化

→

烘干

→

镀锌

→

钝化

→

漂洗

→

干燥)的复杂工艺;

37.2.受镀锌酸碱化学处理残留物影响,镀锌产品防腐能力在工程机械上使用的防腐能力不及热喷锌工艺处理的产品;

38.3.热喷锌产品的外观比电镀锌产品外观更美观;

39.4.热喷锌工艺对环境污染极小,而电化学镀锌对水体、大气、土壤等有较大程度的污染;

40.5.热喷锌工艺设备操作灵活,适用于不同大小、形状工件的加工,而镀锌受设备大小的影响,比较死板。

41.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1