一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂及其制备方法与流程

1.本发明涉及连铸辊堆焊技术领域,更具体地说是一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂及其制备方法。

背景技术:

2.埋弧堆焊的焊接材料由焊丝与焊剂组成,其中,焊剂在埋弧堆焊过程中起到稳定电弧、造渣、去硫去磷、排夹杂、控制焊缝金属成形及隔绝空气等作用[olson d,liu s,frost r,et al.,nature and behavior of fluxes used for welding,asm handbook,materials park,oh,1993]。由于焊剂(熔渣)、熔池及电弧3者之间存在激烈的化学反应,焊剂的焊接工艺性能和化学冶金性能是决定堆焊金属硬面层性能的主要因素[王聪,张进,金属学报,57(2021),1126.]。

[0003]

连铸辊是连铸生产线上使用数量最多、工作环境最恶劣的核心部件;目前,工业上普遍采用sj604焊剂和414n焊丝对辊芯进行表面堆焊形成硬面层,从而起到耐磨、耐蚀和耐高温的作用;然而,其普遍存在以下问题:(1)焊剂熔化温度较高,导致熔渣的保护作用下降;(2)堆焊硬面层含氧量高、夹杂物多;(3)夹杂物多为带有尖角的不规则脆性夹杂;(4)不可避免的元素烧损导致硬面层中的cr、ni等重要合金元素达不到或偏向国家标准要求的下限。

[0004]

提高焊剂碱度除能减少堆焊金属层中的s、p外,还能降低焊缝的含o量,从而提高硬面层的韧性。因此在高强钢的堆焊时,不应单纯依靠含o量的下降来提高性能,而应主要考虑,氧化物夹杂的形状与分布,将带有尖角的不规则脆性夹杂改性为球状韧性夹杂[苏仲鸣,焊剂的性能与使用,机械工业出版,1989]。mgo是焊剂的主要组成之一,提高其在焊剂中的含量可以提高焊剂的碱度;mgo也是冶金工业中的一种重要的球化剂,熔融状态下与夹杂发生作用,能将夹杂改性为球状复合型的韧性夹杂,大大提高产品的使用寿命。为了降低含o量,工业上常常在粘结焊剂中加入各种铁合金粉(例如加入锰铁、硅铁和钛铁等),与各种焊丝配合使用。为了补偿硬面层中的cr、ni等元素的烧损,也在焊剂中加入一定量的铬合金和镍合金等,经过原料破碎、磨粉、过筛、配料、湿搅拌、成粒、干燥和烧结等工序制成烧结焊剂使用。由于上述制备工艺十分繁琐复杂,并且合金在焊剂中存在成分分布不均匀的缺点;因此,亟需新的工艺方法制备合金添加的新型焊剂。

技术实现要素:

[0005]

1.发明要解决的技术问题

[0006]

针对现有技术堆焊焊剂制备工艺十分繁琐复杂,并且合金在焊剂中存在成分分布不均匀等缺点,本发明提出一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂及其制备方法,通过采用高速振动球磨制备了五元mgintinicr单相bcc(体心立方)高熵合金,再将其添加到sj604焊剂中形成了复合焊剂,最终实现成分均匀的复合焊剂制备。

[0007]

2.技术方案

[0008]

为达到上述目的,本发明提供的技术方案为:

[0009]

一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂,包括质量百分比为90~95%的sj604焊剂和5~10%的mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金,该高熵合金中的mg在堆焊时氧化为mgo,提高焊剂的碱度,改性夹杂;in的熔点约为157℃,它的添加降低了焊剂的熔点,此外,其还起增加熔体粘度、改性夹杂等作用;ti是一种强的脱氧剂,更易于形成上浮的氧化物过渡到熔渣,从而减少硬面层中的夹杂;ni和cr能起到补偿堆焊时硬面层中cr和ni烧损的作用。

[0010]

进一步的技术方案,所述sj604焊剂为普通的商业焊剂;mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金成分为:mg占合金原子百分比为35~38%,in占合金原子百分比为2~5%,其他元素组元分别占合金原子百分比的20%,采用此复合焊剂对连铸辊进行表面堆焊,能起到减少并改性堆焊硬面层夹杂的显著有益效果。

[0011]

一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂的制备方法,包括如下步骤:

[0012]

步骤一、球磨:采用高速振动球磨的方法制备体心立方单一相结构的mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金;

[0013]

步骤二、混合:将sj604焊剂和mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金粉末倒入混料机中混合得到复合焊剂。

[0014]

进一步的技术方案,步骤一中,所述mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金中,mg占合金原子百分比为35~38%,in占合金原子百分比为2~5%,其他元素组元分别等剂量占合金原子百分比的20%,在此成分范围内并结合高速振动球磨,确保形成单相bcc合金,最终实现成分均匀的复合焊剂制备。

[0015]

进一步的技术方案,步骤一中,预先在手套箱内按照设定的高熵合金成分进行原始单质金属粉末的称取,其中单质金属粉末的纯度都大于99%,粒度大于200。

[0016]

进一步的技术方案,步骤一中,将金属粉末倒入不锈钢球磨罐中后,加入直径为5~10mm的不锈钢球,球料比为20:1;随后加入纯度大于99%的正庚烷淹没球料。

[0017]

进一步的技术方案,球磨罐密封后放置在高速振动球磨机上湿磨20~40h,球磨机的摆振频率为1000~1200周/分钟。

[0018]

进一步的技术方案,球磨结束后,在手套箱内取下球磨罐盖并抽真空1h,最后在手套箱内取出球磨罐里的高熵合金粉末。

[0019]

进一步的技术方案,步骤二中,混料机转速为50~100rmp,混料时间为2~4h,混料结束后得到复合焊剂。制得的复合焊剂作为一种连铸辊的堆焊材料直接使用或装袋密封出售。

[0020]

3.有益效果

[0021]

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

[0022]

(1)本发明的一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂及其制备方法,所述复合焊剂包括质量百分比为90~95%的sj604焊剂和5~10%的mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金,通过采用高速振动球磨制备了五元mgintinicr单相bcc高熵合金,再将其添加到sj604焊剂中形成了复合焊剂。采用此复合焊剂对连铸辊进行表面堆焊,能起到减少并改性堆焊硬面层夹杂的显著有益效果;该制备工艺简单、易控,生产设备投资

少,生产过程无污染,易于工业化生产;

[0023]

(2)本发明的一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂及其制备方法,所述mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金中mg为主要元素,其含量高达35~38%,其起到脱氧剂的作用;氧化形成mgo,增加复合焊剂总的mgo含量,提高焊剂的碱度,易于形成上浮的氧化物过渡到熔渣,从而减少硬面层中的夹杂;作为改性剂,将多边形脆性夹杂改性为复合型的球状韧性夹杂;

[0024]

(3)本发明的一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂及其制备方法,所述mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金体系中的in起到了降低焊剂熔点的作用,有利于稳定堆焊电弧;能减小熔体粘度,有利于硬面层熔体中杂质元素的排除;ti是一种强的脱氧剂,更易于形成上浮的氧化物过渡到熔渣,从而减少硬面层中的夹杂;高熵合金体系中cr和ni能起到补偿堆焊时硬面层中cr和ni的烧损,从而改善硬面层的耐磨、耐蚀和耐高温性能。

附图说明

[0025]

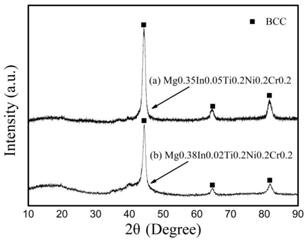

图1为制备高熵合金的x射线衍射图。

[0026]

其中:(a)为mg

0.35

in

0.05

ti

0.2

ni

0.2

cr

0.2

高熵合金的x射线衍射图;(b)为mg

0.38

in

0.02

ti

0.2

ni

0.2

cr

0.2

高熵合金的x射线衍射图。

[0027]

图2为42crmo连铸辊表面堆焊硬面层中夹杂物分布图。

[0028]

其中:(a)为采用sj604焊剂堆焊的硬面层中夹杂物分布图;(b)为采用复合焊剂(95%的sj604焊剂+5%的mg

0.35

in

0.05

ti

0.2

ni

0.2

cr

0.2

高熵合金)堆焊的硬面层中夹杂物分布图;(c)为采用复合焊剂(90%的sj604焊剂+10%的mg

0.38

in

0.02

ti

0.2

ni

0.2

cr

0.2

高熵合金)堆焊的硬面层中夹杂物分布图。

[0029]

图3为42crmo连铸辊表面堆焊硬面层中夹杂物形态图。

[0030]

其中:(a)为采用sj604焊剂堆焊的硬面层中夹杂物形态图;(b)为采用复合焊剂(95%的sj604焊剂+5%的mg

0.35

in

0.05

ti

0.2

ni

0.2

cr

0.2

高熵合金)堆焊的硬面层中夹杂物形态图;(c)为采用复合焊剂(90%的sj604焊剂+10%的mg

0.38

in

0.02

ti

0.2

ni

0.2

cr

0.2

高熵合金)堆焊的硬面层中夹杂物形态图。

具体实施方式

[0031]

为进一步了解本发明的内容,结合附图对发明作详细描述。

[0032]

实施例1

[0033]

本实施例的一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂,包括质量百分比为90~95%的sj604焊剂和5~10%的mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金,所述sj604焊剂为普通的商业焊剂;mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金成分为:mg占合金原子百分比为35~38%,in占合金原子百分比为2~5%,其他元素组元分别占合金原子百分比的20%,采用此复合焊剂对连铸辊进行表面堆焊,能起到减少并改性堆焊硬面层夹杂的显著有益效果。

[0034]

高熵合金一般是由5种或5种以上的元素按5~35%的原子比制备而成的新型合金,被广泛地应用于工程结构材料中,但作为焊剂的组成鲜有报道。高熵合金一般具有单一的bcc或fcc(面心立方)简单晶体结构,因此,其具有化学成分均匀、易于变形的特点。本实施例中的mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金中,其中的mg在堆焊时氧化为mgo,从而提高焊剂

的碱度,改性夹杂;in的熔点约为157℃,它的添加降低了焊剂的熔点,此外,其还起增加熔体粘度、改性夹杂等作用;ti是一种强的脱氧剂,更易于形成上浮的氧化物过渡到熔渣,从而减少硬面层中的夹杂;ni和cr能起到补偿堆焊时硬面层中cr和ni烧损的作用。

[0035]

实施例2

[0036]

本实施例的一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂的制备方法,基本结构同实施例1,不同和改进之处在于:包括如下步骤:

[0037]

步骤一、球磨:采用高速振动球磨的方法制备体心立方单一相结构的mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金;

[0038]

步骤二、混合:将sj604焊剂和mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金粉末倒入混料机中混合得到复合焊剂。

[0039]

本实施例中,步骤一中,预先在手套箱内按照设定的高熵合金成分进行原始单质金属粉末的称取,其中单质金属粉末的纯度都大于99%,粒度大于200。再将金属粉末倒入不锈钢球磨罐中后,加入直径为5~10mm的不锈钢球,球料比为20:1;随后加入纯度大于99%的正庚烷淹没球料。球磨罐密封后放置在高速振动球磨机上湿磨20~40h,球磨机的摆振频率为1000~1200周/分钟。球磨结束后,在手套箱内取下球磨罐盖并抽真空1h,最后在手套箱内取出球磨罐里的高熵合金粉末。所述mg

0.4-x

in

x

ti

0.2

ni

0.2

cr

0.2

高熵合金中,mg占合金原子百分比为35~38%,in占合金原子百分比为2~5%,其他元素组元分别等剂量占合金原子百分比的20%,在此成分范围内并结合高速振动球磨,确保形成单相bcc合金,最终实现成分均匀的复合焊剂制备。高速振动球磨是近期发展的一种材料制备手段,高速振动球磨能够在材料内部产生大量的晶体缺陷,并且提供极高的能量,因此,十分有利于多组元高熵合金的形成。

[0040]

步骤二中,混料机转速为50~100rmp,混料时间为2~4h,混料结束后得到复合焊剂。制得的复合焊剂作为一种连铸辊的堆焊材料直接使用或装袋密封出售。采用本发明涉及的复合焊剂进行连铸辊的表面堆焊,具有稳弧优良、易脱渣、易排气和补偿硬面层合金烧损的优点;复合焊剂能够显著降低堆焊硬面层夹杂数量,并且使多边形夹杂改性为球状夹杂,从而使连铸辊的使用寿命得到显著提高。

[0041]

实施例3

[0042]

本实施例的一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂的制备方法,基本结构同实施例2,不同和改进之处在于:按mg

0.35

in

0.05

ti

0.2

ni

0.2

cr

0.2

的成分分别称取mg、in、ti、ni和cr粉末(纯度99%,粒度200目)共50克。将称取的单质金属粉末放入不锈钢球磨罐中,按球料比20:1加入不锈钢磨球,然后倒入正庚烷(纯度大于99%)将球与料淹没,密封球磨罐盖。将球磨罐置于高速振动球磨机上湿磨30h,球磨机的摆振频率为1000周/分钟。球磨结束后,在手套箱内取下球磨罐盖并抽真空1h,最后在手套箱内取出球磨罐里的高熵合金粉末,制备的mg

0.35

in

0.05

ti

0.2

ni

0.2

cr

0.2

高熵合金具有单相bcc结构(见图1(a))。按质量百分比分别将95%的sj604焊剂和5%的mg

0.35

in

0.05

ti

0.2

ni

0.2

cr

0.2

高熵合金倒入混料机中混合,混料机转速为60rmp,混料时间为3h,混料结束后得到高熵合金均匀粘接在sj604颗粒表面的复合焊剂。采用此复合焊剂对42crmo连铸辊表面进行堆焊,堆焊的焊丝为414n合金焊丝。在堆焊过程中:焊接电弧稳定,复合焊剂对脱氧、除气、去硫和磷等杂质元素的效果好,熔渣易于上浮。比较直接采用sj604焊剂堆焊硬面层中的夹杂物分布(见图2(a)),采用复合焊剂

(95%的sj604焊剂+5%的mg

0.35

in

0.05

ti

0.2

ni

0.2

cr

0.2

高熵合金)堆焊硬面层中的夹杂物明显减少(见图2(b))。直接采用sj604焊剂堆焊硬面层中的夹杂物主要为块状和三角形等不规则脆性夹杂(见图3(a)),经复合焊剂(95%的sj604焊剂+5%的mg

0.35

in

0.05

ti

0.2

ni

0.2

cr

0.2

高熵合金)堆焊硬面层中的夹杂物被改性为规则的球状韧性夹杂(见图3(b))。由于硬面层中夹杂物数量的大幅减少,并且被改性为球状韧性夹杂,42crmo连铸辊的使用寿命得到明显延长。

[0043]

实施例4

[0044]

本实施例的一种减少并改性连铸辊堆焊硬面层夹杂的复合焊剂的制备方法,基本结构同实施例3,不同和改进之处在于:按mg

0.38

in

0.02

ti

0.2

ni

0.2

cr

0.2

的成分分别称取mg、in、ti、ni和cr粉末(纯度99%,粒度200目)共50克。将称取的单质金属粉末放入不锈钢球磨罐中,按球料比20:1加入不锈钢磨球,然后倒入正庚烷(纯度大于99%)将球与料淹没,密封球磨罐盖。将球磨罐置于高速振动球磨机上湿磨25h,球磨机的摆振频率为1200周/分钟。球磨结束后,在手套箱内取下球磨罐盖并抽真空1h,最后在手套箱内取出球磨罐里的高熵合金粉末,制备的mg

0.38

in

0.02

ti

0.2

ni

0.2

cr

0.2

高熵合金具有单相bcc结构(见图1(b))。按质量百分比分别将90%的sj604焊剂和10%的mg

0.38

in

0.02

ti

0.2

ni

0.2

cr

0.2

高熵合金倒入混料机中混合,混料机转速为100rmp,混料时间为2.5h,混料结束后得到高熵合金均匀粘接在sj604颗粒表面的复合焊剂。采用此复合焊剂对42crmo连铸辊表面进行堆焊,堆焊的焊丝为414n合金焊丝。在堆焊过程中:焊接电弧稳定,复合焊剂对脱氧、除气、去硫和磷等杂质元素的效果好,熔渣易于上浮。比较直接采用sj604焊剂堆焊硬面层中的夹杂物分布(见图2(a)),采用复合焊剂(90%的sj604焊剂+10%的mg

0.38

in

0.02

ti

0.2

ni

0.2

cr

0.2

高熵合金)堆焊硬面层中的夹杂物明显减少(见图2(c))。直接采用sj604焊剂堆焊硬面层中的夹杂物主要为块状和三角形等不规则脆性夹杂(见图3(a)),经复合焊剂(90%的sj604焊剂+10%的mg

0.38

in

0.02

ti

0.2

ni

0.2

cr

0.2

高熵合金)堆焊硬面层中的夹杂物被改性为规则的球状韧性夹杂(见图3(c))。由于硬面层中夹杂物数量的大幅减少,并且被改性为球状韧性夹杂,42crmo连铸辊的使用寿命得到明显延长。

[0045]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1