一种超高强钢筒形件的等离子+TIG焊接方法与流程

一种超高强钢筒形件的等离子+tig焊接方法

技术领域

1.本发明属于超高强度钢焊接领域,具体涉及一种超高强钢筒形件的等离子+tig焊接方法。

背景技术:

2.等离子+tig是一种复合焊接技术,即采用等离子进行打底层焊接,钨极氩弧焊(tig焊)进行填充盖面层焊接的方法,通过等离子能量密度高、焊接熔深大的特点,增加一次焊接熔深,减少产品焊接层数,提高焊接效率。但等离子焊对焊缝的焊前状态要求较高,若焊前状态一致性较差,则会出现参数不匹配导致的未焊透或焊漏等质量问题,影响产品质量。而对于超高强钢筒形件,焊缝的焊前状态主要受以下三方面影响:

3.1)装配质量导致的间隙、错边量不一致。在进行产品焊接时,需对环缝装配的错边量和间隙进行调整,但由于零部件变形、加工精度的影响,产品无法完全保证无错边量和间隙,但需将装配质量控制在什么范围内,才能确保不会出现未焊透或焊漏等质量问题较难明确。

4.2)定位焊点导致的壁厚差。在进行产品焊接前,需采用定位焊的方式对装配质量进行固定,确保焊接过程中装配质量满足要求,但定位焊点的存在又将增加产品局部部位的壁厚,导致未焊透或焊漏问题出现。若减小定位焊点的厚度,又由于产品为超高强度钢筒形件,其强度高,刚性较大,在装配过程中需采用强力装配的方式保证装配质量,产品具有较大的应力,定位焊点厚度减小后,将导致定位焊点强度不足,焊点开裂,无法保证装配质量。

5.3)环缝形成闭环时存在的壁厚差。在进行环缝焊接过程中,当焊缝形成闭环时,会经过由未焊接部位过渡到已焊接部位的交接区,由于已焊部位形成焊缝后,壁厚发生了变化,交接区存在一定的厚壁差异,易出现参数不匹配导致的未焊透或焊漏等质量问题。

技术实现要素:

6.要解决的技术问题:

7.为了避免现有技术的不足之处,本发明提出一种超高强钢筒形件的等离子+tig焊接方法,采用独特的工艺方案,减小装配质量、定位焊点、环缝闭环带来的影响,实现超高强度钢筒形件等离子+tig焊的质量控制,解决了现有技术中直径大于等于500mm的钢筒焊接质量控制难的问题。

8.本发明的技术方案是:一种超高强钢筒形件的等离子+tig焊接方法,其特征在于具体步骤如下:

9.步骤一:确定装配间隙l1和装配错边量l2,公式如下:

10.l1+0.5l2≤0.1δ

11.l1≤0.5

12.其中,l1为产品对接焊缝装配间隙,l2为产品对接焊缝装配错边量,δ为产品壁厚,

以上单位均为mm;

13.步骤二:焊接坡口设计:

14.当产品壁厚δ<6mm时,焊缝正面采用无坡口形式,焊缝背面沿周向间隔设置有多段单侧v型坡口;

15.当产品壁厚δ≥6mm时,焊缝正面开有深为2mm的v型坡口,焊缝背面沿周向间隔设置有多段单侧v型坡口;

16.步骤三:开始焊接;

17.首先,采用tig焊对产品焊缝背面的多段单侧v型坡口进行定位焊接,将各单侧v型坡口均填平至与基材周面齐平;然后,采用tig焊对产品焊缝背面无坡口部位进行间隔定位焊接;进一步,采用等离子焊接从产品正面沿焊缝周向进行焊接,从起弧a点开始焊接,当焊枪作用部位再次到达a点时,保持焊接参数不变继续进行焊接,当焊枪作用部位达到与a点相距5mm的b点时,启动渐进衰减熄弧模式,并手工调节等离子气的参数,将其在1s内衰减至零;最后,采用tig焊对焊缝正面未焊满部位进行填充、盖面焊接,保证焊缝余高高于基材。

18.本发明的进一步技术方案是:所述多段单侧v型坡口沿焊缝背面周向均布,单侧v型坡口总长占焊缝总长的8%-10%,并均分为8段。

19.本发明的进一步技术方案是:所述无坡口部位总长为焊缝总长的90%-92%,均分为8段,无坡口部位和单侧v型坡口区域交替分布。

20.本发明的进一步技术方案是:所述单侧v型坡口的深度为2mm。

21.本发明的进一步技术方案是:所述单侧v型坡口的弧长为60mm。

22.本发明的进一步技术方案是:所述相邻两段单侧v型坡口之间的无坡口部位焊接形式为:每间隔100mm进行高度不大于0.5mm,长度10mm的定位焊缝焊接。

23.有益效果

24.本发明的有益效果在于:本发明能够解决超高强钢筒形件的等离子+tig焊过程中,由于装配间隙、错边量不一致,定位焊点厚度不均匀,环缝闭环交接区壁厚不一致等因素导致的未焊透或焊漏等质量问题。

25.本发明解决超高强钢筒形件的等离子+tig焊质量问题的原理是:首先,通过试验验证,对装配错边量和装配间隙的控制要求进行了确定,使其在满足等离子焊适用范围的同时,能够适应一定程度的壁厚变化;其次,通过组合坡口形式,采用背面单侧坡口保证定位焊缝强度和厚度,采用背面无坡口,保证定位区域的有效作用范围,减少定位焊点厚度和总长度;最后,通过精准的焊接轨迹控制和焊接参数调节,实现环缝闭环交接区焊接参数的快速适应,避免环缝闭环交接区未焊透或焊漏等质量问题的产生。

26.通过对“单侧v型坡口”弧长、无坡口部位弧长比例进行限定,能够保证产品在装配过程中提供足够的约束强度,保证定位部位不出现开裂,同时能够实现定位焊工作量的最小化,减少操作人员的工作强度,实现定位牢固性和工作量的协调统一。

27.经试验验证,采用本发明提出的等离子+tig焊接方法进行超高强钢筒形件产品的环缝焊接后,未出现因参数不匹配导致的未焊透或焊漏等质量问题,有效保证了焊接质量。

附图说明

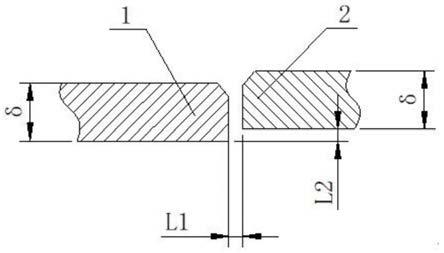

28.图1产品装配形式示意图。

29.图2第一种焊接坡口示意图。

30.图3第二种焊接坡口示意图。

31.图4本发明焊接轨迹示意图。

32.附图标记说明:1.第一工件,2.第二工件。

具体实施方式

33.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

34.本发明一种超高强钢筒形件的等离子+tig焊接方法,具体步骤如下:

35.步骤一:参照图1所示,确定装配间隙l1和装配错边量l2,公式如下:

36.l1+0.5l2≤0.1δ

37.l1≤0.5

38.其中,l1为产品对接焊缝装配间隙,l2为产品对接焊缝装配错边量,δ为产品壁厚,以上单位均为mm;

39.步骤二:焊接坡口设计,参照图2、3所示:

40.当产品壁厚δ<6mm时,焊缝正面采用无坡口形式,焊缝背面沿周向间隔设置有多段深为2mm单侧v型坡口;

41.当产品壁厚δ≥6mm时,焊缝正面开有深为2mm的v型坡口,焊缝背面沿周向间隔设置有多段深为2mm单侧v型坡口;

42.产品整条焊缝的背面沿周向均布8段弧长60mm的单侧v型坡口,如图3所示坡口;其余部位如图2所示为无坡口形式。

43.步骤三:开始焊接;

44.首先,采用tig焊对产品焊缝背面的8段单侧v型坡口进行定位焊接,将各单侧v型坡口均填平至与基材周面齐平;

45.然后,采用tig焊对产品焊缝背面无坡口部位进行间隔定位焊接;每间隔100mm进行高度不大于0.5mm,长度10mm的定位焊缝焊接;通过采用背面单侧坡口的形式,增加定位焊点的有效熔深,提高定位焊点承受应力的能力,避免定位焊点因强度不足导致的开裂;

46.进一步,采用等离子焊接从产品正面沿焊缝周向进行焊接,从起弧a点开始焊接,当焊枪作用部位再次到达a点时,保持焊接参数不变继续进行焊接,当焊枪作用部位达到与a点相距5mm的b点时,启动渐进衰减熄弧模式,并手工调节等离子气的参数,将其在1s内衰减至零;

47.最后,采用tig焊对焊缝正面未焊满部位进行填充、盖面焊接,保证焊缝余高高于基材。

48.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1