多机器人辅助增减材一体化原位制造系统及智能控制方法

1.本发明涉及增减材一体化制造技术领域,尤其涉及一种多机器人辅助增减材一体化原位制造系统及智能控制方法。

背景技术:

2.增材制造适用于对复杂形状零件的多型号小批量制造中,由于采用材料堆积成型的方式制造,对加工后零件表面的加工精度要求将大大限制加工的效率;增减材一体化制造是在提高增材打印效率的同时,针对表面质量的损失通过附加铣削加工进行表面处理提高加工质量的一种方式。增减材一体化制造的关键是如何减小增材阶段提升效率导致的精度损失对铣削加工的误差影响。

3.因此,本领域的技术人员致力于开发一种多机器人辅助增减材一体化原位制造系统及智能控制方法,基于机器人的高柔性可编程特性,提出多机器人辅助增材-测量-铣削一体化的原位加工系统,通过毛坯件的原位测量与成模,获得增材制造表面误差以及机器人执行机构运动误差影响下的毛坯模型,并用于铣削加工轨迹生成,减小增材误差对铣削误差的累积,从而在提高增材效率的同时,提高铣削加工的精度,最终实现提高增减材一体化制造精度的效果。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是如何针对板框状以及筒形工件的高速低成本制造,提出一种多机器人辅助增材-测量-铣削一体化的原位加工系统,通过机器人辅助的高速低精度增材成型、非精确毛坯件的全尺寸扫描测量及以及毛坯件自适应随形加工,实现板框状以及筒形工件的增材-测量-铣削一体化加工,可大大提高增材制造类零件的制造效率及成本,适用于板框状以及筒形工件多品种型号改型研制的快速制造需求场景。

5.为实现上述目的,本发明提供了一种多机器人辅助增减材一体化原位制造系统,包括机器人辅助增材制造单元、激光扫描全尺寸测量单元、机器人辅助铣削加工单元、增减材一体化智能控制单元、工作台、增材基台;所述增材基台设置在所述工作台上,并被配置为待加工零件的增材提供基础定位面;所述机器人辅助增材制造单元、激光扫描全尺寸测量单元、机器人辅助铣削加工单元设置在所述工作台附近,并被配置为接受所述增减材一体化智能控制单元控制,依次实现待加工零件毛坯的机器人辅助增材制造、所述待加工零件毛坯的全尺寸扫描建模、机器人辅助铣削加工的一体化增材-测量-铣削加工。

6.进一步地,所述机器人辅助增材制造单元包括辅助增材六自由度机器人、增材打印装置、机器人辅助增材制造单元控制模块;所述机器人辅助增材制造单元控制模块包括辅助增材机器人控制器、增材打印控制器;所述增材打印装置与所述辅助增材六自由度机器人末端相连;所述辅助增材机器人控制器被配置为控制所述辅助增材六自由度机器人带动所述增材打印装置在空间中运动到达增材位置;所述增材打印控制器被配置为控制所述

增材打印装置实现对增材打印材料的输出。

7.进一步地,所述激光扫描全尺寸测量单元包括扫描测量机器人、精密导轨、导轨驱动电机、导轨滑块、激光扫描测头、激光扫描全尺寸测量单元控制模块;所述激光扫描全尺寸测量单元控制模块包括扫描测量机器人控制器、导轨电机控制器、扫描测头控制器;所述精密导轨设置在所述扫描测量机器人的末端,所述导轨滑块可滑动设置在所述精密导轨上,所述激光扫描测头固定设置在所述导轨滑块上;所述扫描测量机器人控制器被配置为控制所述扫描测量机器人带动所述精密导轨在空间中运动;所述导轨电机控制器被配置为控制所述导轨驱动电机驱动所述导轨滑块沿所述精密导轨的表面运动;所述扫描测头控制器被配置为控制所述激光扫描测头对所述待加工零件毛坯表面进行测量。

8.进一步地,所述机器人辅助铣削加工单元包括辅助铣削机器人、高速电主轴、机器人辅助铣削加工单元控制模块;所述机器人辅助铣削加工单元控制模块包括辅助铣削机器人控制器、电主轴控制器;所述高速电主轴通过连接法兰轴安装在所述辅助铣削机器人的末端;所述辅助铣削机器人控制器被配置为实现所述辅助铣削机器人的空间运动控制;所述电主轴控制器被配置为实现所述高速电主轴的启停和转速控制。

9.进一步地,所述增减材一体化智能控制单元包括增减材原位制造系统中央电子控制单元,所述增减材原位制造系统中央电子控制单元分别与所述机器人辅助增材制造单元、激光扫描全尺寸测量单元、机器人辅助铣削加工单元相连,并被配置为实现对所述机器人辅助增材制造单元、激光扫描全尺寸测量单元、机器人辅助铣削加工单元的联动控制。

10.进一步地,所述增减材原位制造系统中央电子控制单元分别与所述机器人辅助增材制造单元、激光扫描全尺寸测量单元、机器人辅助铣削加工单元的控制模块通过有线或无线的方式通信连接。

11.本发明还提供了一种多机器人辅助增减材一体化原位制造系统的智能控制方法,包括以下步骤:

12.步骤1、通过增减材一体化智能控制单元控制机器人辅助增材制造单元,实现待加工零件毛坯的快速低精度增材制造;

13.步骤2、通过增减材一体化智能控制单元控制激光扫描全尺寸测量单元,实现待加工零件毛坯的内外全尺寸扫描测量及模型重构;

14.步骤3、通过增减材一体化智能控制单元控制机器人辅助铣削加工单元,实现待加工零件毛坯铣削轨迹自动生成及自适应加工。

15.进一步地,所述步骤1具体包括以下步骤:

16.步骤1.1、将待加工零件初始cad模型导入增减材一体化智能控制单元;

17.步骤1.2、增减材一体化智能控制单元生成机器人辅助增材制造单元的机器人辅助增材路径及增材控制程序,传递给机器人辅助增材制造单元控制模块;

18.步骤1.3、机器人辅助增材制造单元控制模块根据机器人辅助增材路径及增材控制程序,一方面通过辅助增材机器人控制器控制辅助增材六自由度机器人带动末端的增材打印装置移动,另一方面通过增材打印控制器控制增材打印参数,通过辅助增材机器人与增材打印装置的联动,完成待加工零件的毛坯增材制造。

19.进一步地,所述步骤2具体包括以下步骤:

20.步骤2.1、增减材一体化智能控制单元结合待加工零件初始cad模型生成激光扫描

全尺寸测量单元的扫描测量机器人测量路径及测头数据采集程序,传递给激光扫描全尺寸测量单元控制模块;

21.步骤2.2、激光扫描全尺寸测量单元控制模块根据扫描测量机器人测量路径及测头数据采集程序,一方面通过扫描测量机器人控制器控制扫描测量机器人带动末端的精密导轨到达空间中的任意位置,另一方面通过导轨电机控制器控制导轨驱动电机带动导轨滑块上的激光扫描测头沿精密导轨移动;

22.步骤2.3、增减材一体化智能控制单元通过扫描测头控制器控制激光扫描测头对待加工零件毛坯的内外表面进行测量;

23.步骤2.4、将采集的点云数据实时地传递给增减材一体化智能控制单元;

24.步骤2.5、通过点云的拼接构建出待加工零件毛坯的全尺寸测量精确模型。

25.进一步地,所述步骤3具体包括以下步骤:

26.步骤3.1、增减材一体化智能控制单元结合所述步骤2扫描测量获得的待加工零件毛坯内外表面精确模型生成随毛坯表面形状相适应的机器人辅助铣削路径及电主轴铣削程序,传递给机器人辅助铣削加工单元控制模块;

27.步骤3.2、机器人辅助铣削加工单元控制模块根据机器人辅助铣削路径及电主轴铣削程序,一方面通过辅助铣削机器人控制器控制辅助铣削机器人带动末端的高速电主轴及刀具运动至待加工轨迹点,另一方面通过电主轴控制器控制高速电主轴带动末端的刀具完成材料的去除。

28.本发明的有益效果如下:

29.1、本发明通过多机器人辅助增材-测量-铣削一体化的原位加工系统联合控制,可实现板框状及筒形工件的高速低精度增材成型、非精确毛坯件的全尺寸扫描测量及精确成模以及自适应表面精修及减薄处理;由于采用对机器人的联动,基于机器人的高可编程性,可实现对复杂工件的增材打印轨迹、扫描测量轨迹的可达性;并且,针对机器人增材打印过程中机器人的运动误差以及快速增材的表面误差对毛坯件外形的偏差影响,通过扫描测量的表面点云生成与毛坯偏差表面相适应的轨迹,并通过铣削机器人的随形轨迹跟踪,适用于对低精度毛坯的表面自适应加工。

30.2、本发明通过扫描测量获得毛坯件的内外侧点云构建毛坯件的精确模型,并用于后续加工轨迹的规划,使加工轨迹不依赖精确的工件及计算机辅助设计(computer-aided design,cad)模型,因此,可以减小对初始增材制造加工的精度要求,可将粉末打印转换为堆焊等快速增材制造方式,大大提高增材制造的效率及成本;基于测量模型而非cad模型进行加工的基准,可以避免工件定位误差以及工件制造误差对加工轨迹几何误差的影响,提高了加工精度。

31.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

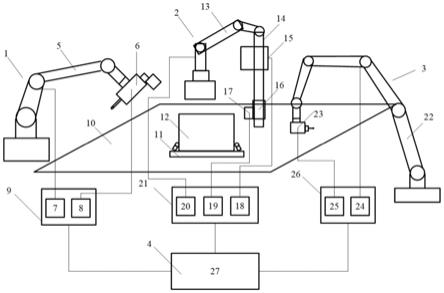

32.图1是本发明的一个较佳实施例的多机器人辅助增减材一体化原位制造系统的结构图;

33.图2是本发明的一个较佳实施例的多机器人辅助增减材一体化原位制造系统的智

能控制方法的流程图。

34.其中,1-机器人辅助增材制造单元,2-激光扫描全尺寸测量单元,3-机器人辅助铣削加工单元,4-增减材一体化智能控制单元,5-辅助增材六自由度机器人,6-增材打印装置,7-辅助增材机器人控制器,8-增材打印控制器,9-机器人辅助增材制造单元控制模块,10-工作台,11-增材基台,12-待加工零件,13-扫描测量机器人,14-精密导轨,15-导轨驱动电机,16-导轨滑块,17-扫描测头,18-导轨电机控制器,19-扫描测头控制器,20-扫描测量机器人控制器,21-激光扫描全尺寸测量单元控制模块,22-辅助铣削机器人,23-高速电主轴,24-辅助铣削机器人控制器,25-电主轴控制器,26-机器人辅助铣削加工单元控制模块,27-增减材原位制造系统中央电子控制单元。

具体实施方式

35.以下参考说明书附图介绍本发明的优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

36.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

37.如图1所示,一种多机器人辅助增减材一体化原位制造系统,包括机器人辅助增材制造单元1、激光扫描全尺寸测量单元2、机器人辅助铣削加工单元3、以及增减材一体化智能控制单元4,可实现毛坯件机器人辅助增材制造、毛坯件全尺寸扫描建模、机器人辅助铣削加工一体化的增材-测量-铣削加工。

38.机器人辅助增材制造单元1包括辅助增材六自由度机器人5、增材打印装置6、机器人辅助增材制造单元控制模块9;机器人辅助增材制造单元1由机器人辅助增材制造单元控制模块9控制,实现毛坯件机器人辅助增材制造。机器人辅助增材制造单元控制模块9包括辅助增材机器人控制器7、增材打印控制器8。多机器人辅助增减材一体化原位制造系统还包括工作台10、增材基台11、待加工零件12。增材打印装置6与辅助增材六自由度机器人5末端相连,辅助增材六自由度机器人5由辅助增材机器人控制器7控制可带动增材打印装置6在空间中运动到达增材位置;增材打印装置6由增材打印控制器8控制,实现对增材打印材料的输出;增材基台11位于工作台10面上,为待加工零件12增材提供基础定位面。

39.激光扫描全尺寸测量单元2包括扫描测量机器人13、精密导轨14、导轨驱动电机15、导轨滑块16、扫描测头17、激光扫描全尺寸测量单元控制模块21;激光扫描全尺寸测量单元2由激光扫描全尺寸测量单元控制模块21控制,实现毛坯件全尺寸扫描测量。激光扫描全尺寸测量单元控制模块21包括导轨电机控制器18、扫描测头控制器19、扫描测量机器人控制器20。扫描测量机器人13末端装有精密导轨14,精密导轨14上的导轨滑块16在导轨驱动电机15的驱动下可沿精密导轨14表面上下运动,导轨驱动电机15由导轨电机控制器18控制,扫描测头17安装在导轨滑块16上随导轨滑块16在精密导轨14表面上下运动;扫描测量机器人控制器20控制扫描测量机器人13带动末端的精密导轨14在空间中运动。

40.机器人辅助铣削加工单元3包括辅助铣削机器人22、高速电主轴23、机器人辅助铣削加工单元控制模块26;机器人辅助铣削加工单元3由机器人辅助铣削加工单元控制模块

26控制,实现对毛坯件的机器人辅助铣削加工。机器人辅助铣削加工单元控制模块26包括辅助铣削机器人控制器24、电主轴控制器25。高速电主轴23通过连接法兰轴安装在辅助铣削机器人22末端,随辅助铣削机器人22在空间中运动;高速电主轴23由电主轴控制器25控制,实现高速电主轴23的启停与转速控制;辅助铣削机器人22由辅助铣削机器人控制器24控制,实现辅助铣削机器人22的空间运动控制。

41.增减材一体化智能控制单元4包括增减材原位制造系统中央电子控制单元(electronic control unit,ecu)27,增减材原位制造系统中央电子控制单元27分别与机器人辅助增材制造单元控制模块9、激光扫描全尺寸测量单元控制模块21以及机器人辅助铣削加工单元控制模块26相连,实现对机器人辅助增材制造单元1、激光扫描全尺寸测量单元2以及机器人辅助铣削加工单元3的联动控制。

42.如图2所示,一种多机器人辅助增减材一体化原位制造系统的智能控制方法,包含以下几个步骤:

43.第一步,复杂工件毛坯的快速低精度增材制造。初始时,将待加工零件12初始cad模型导入增减材原位制造系统中央电子控制单元27,增减材原位制造系统中央电子控制单元27生成机器人辅助增材制造单元1的机器人辅助增材路径及增材控制程序传递给机器人辅助增材制造单元控制模块9,机器人辅助增材制造单元控制模块9根据机器人辅助增材路径及增材控制程序一方面通过辅助增材机器人控制器7控制辅助增材六自由度机器人5带动末端的增材打印装置6移动,另一方面通过增材打印控制器8控制增材打印参数,通过辅助增材机器人5与增材打印装置6的联动,完成待加工零件12的毛坯制造;通过辅助增材六自由度机器人5的运动可编程控制,即可实现复杂工件毛坯的快速低精度增材制造。

44.第二步,毛坯内外全尺寸扫描测量及模型重构。待加工零件12毛坯增材制造后,启动对待加工零件12毛坯的扫描测量获得待加工零件12毛坯的精确点云模型,为后续铣削加工的铣削路径规划提供精确数模。首先,增减材原位制造系统中央电子控制单元27结合待加工零件12初始cad模型生成激光扫描全尺寸测量单元2的扫描测量机器人13测量路径及测头数据采集程序传递给激光扫描全尺寸测量单元控制模块21,激光扫描全尺寸测量单元控制模块21根据扫描测量机器人测量路径及测头数据采集程序一方面通过扫描测量机器人控制器20控制扫描测量机器人13带动末端的精密导轨14丝杆到达空间中的任意位置,另一方面通过导轨电机控制器18控制导轨驱动电机15带动导轨滑块16上的扫描测头17沿精密导轨14上下移动,通过扫描测量机器人13带动精密导轨14定位配合导轨滑块16带动扫描测头17的上下运动可实现测头对板框状工件以及筒形件任意位置的扫描测量;同时,增减材原位制造系统中央电子控制单元27通过扫描测头控制器19控制扫描测头17对工件表面的测量,并将采集的点云数据实时地传递给增减材原位制造系统中央电子控制单元27;由此,实现对板框状工件以及筒形件的内外壁测量,通过点云的拼接即可构建出含偏差毛坯件的全尺寸测量精确模型,实现对增材表面误差及机器人运动误差影响下的毛坯外形精确成模。

45.第三步,毛坯铣削轨迹自动生成及自适应加工。首先,增减材原位制造系统中央电子控制单元27结合扫描测量获得的待加工零件12毛坯内外表面精确模型生成随毛坯表面形状相适应的机器人辅助铣削路径及电主轴铣削程序,保证铣削加工表面质量及壁厚;然后,机器人辅助铣削加工单元控制模块26根据机器人辅助铣削路径及电主轴铣削程序一方

面通过辅助铣削机器人控制器24控制辅助铣削机器人22带动末端的高速电主轴23及刀具运动至待加工轨迹点,另一方面通过电主轴控制器25控制高速电主轴23带动末端的刀具完成材料的去除;通过辅助铣削机器人22与高速电主轴23的联动控制即可实现对工件任意位置的定位铣削,通过对铣削轨迹的跟踪及切深的调整即可实现对增材毛坯的表面加工,获得高质量的加工表面质量以及均匀的壁厚。

46.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1