一种台阶沉头孔连续冲锻成形工艺及模具

1.本发明属于冲锻成形技术领域,特别涉及一种台阶沉头孔连续冲锻成形工艺及模具。

背景技术:

2.台阶沉头孔常用于安装螺栓或者其他的连接部件,它的作用是使螺栓头埋入零件内部,无超出部分,不影响外观及转动等使用性能。

3.传统的台阶沉头孔一般采用机加工的方法,存在着生产效率低和成本高的问题,在面对大批量生产时非常被动。

4.为避免机加工生产台阶沉头孔的弊端,一般采用连续模冲锻成形工艺,如先预冲孔、再压沉头孔、最后修中心孔。而连续模生产需要保证步距恒定,但台阶沉头孔连续模冲锻成形时在压台阶孔工位材料会外流,导致工序件伸长,进而引起工序间相互影响,常造成制件外形尺寸变化过大引起的尺寸超差、小冲头折断、凸凹模啃刃和生产不稳定等问题。

技术实现要素:

5.为解决现有技术中存在的问题,本发明的目的在于提供一种台阶沉头孔连续冲锻成形工艺及模具,本发明能够防止台阶沉头孔连续模冲锻成形时因材料外流导致的工序件伸长,降低工序间相互影响。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种台阶沉头孔连续冲锻成形模具,包括凹模、第一凸模、第二凸模和第三凸模,凹模上依次设有冲孔工位、压台阶沉头孔工位和修中心孔工位,凹模在冲孔工位、压台阶沉头孔工位和修中心孔工位分别设有冲孔模孔、压台阶沉头孔模孔和修孔模孔,第一凸模、第二凸模和第三凸模分别与冲孔模孔、压台阶沉头孔模孔和修孔模孔适配;

8.其中,第一凸模与冲孔模孔能够配合冲孔;

9.第二凸模的端面中心具有凹陷,第二凸模的端面形状为环形,第二凸模端面的内直径以及压台阶沉头孔模孔的直径均小于欲加工台阶沉头孔小径段的内直径,第二凸模与压台阶沉头孔模孔能够配合压出欲加工台阶沉头孔的大径段;

10.第三凸模与修孔模孔能够配合冲出欲加工台阶沉头孔小径段;

11.凹模的上方分别在冲孔模孔、压台阶沉头孔模孔和修孔模孔处均设有压边圈,压边圈上开设有供第一凸模、第二凸模和第三凸模穿过的通孔。

12.优选的,压边圈上的通孔与第一凸模、第二凸模和第三凸模均为h7/h6配合。

13.优选的,第二凸模的外径与欲加工台阶沉头孔大径段的直径相同。

14.优选的,欲加工台阶沉头孔小径段内直径与第二凸模端面内直径的差值与欲加工台阶沉头孔小径段内直径的百分比不大于15%。

15.优选的,第二凸模端面中心的凹陷为一圆锥孔、球形孔或圆柱孔。

16.优选的,欲加工台阶沉头孔小径段内直径与压台阶沉头孔模孔直径的差值与欲加

工台阶沉头孔小径段内直径的百分比不大于15%。

17.优选的,压台阶沉头孔模孔的边缘采用圆角过渡。

18.优选的,第三凸模的直径与欲加工台阶沉头孔小径段的内直径相同。

19.优选的,第三凸模与修孔模孔之间公差配合。

20.本发明还提供了一种台阶沉头孔连续冲锻成形方法,其过程依次包括冲孔、压台阶沉头孔和修中心孔:

21.所述冲孔的过程包括:在坯料上冲出预孔,预孔的直径大于等于欲加工台阶沉头孔小径段的内直径;

22.所述压台阶沉头孔的过程包括:在所述预孔的一端压出欲加工台阶沉头孔的大径段,得到预成形台阶沉头孔,所述预成形台阶沉头孔为在小径段具有加工余量的台阶沉头孔;在压出欲加工台阶沉头孔的大径段的过程中,坯料上位于预孔内侧的部分向预孔的内侧流动;

23.所述修中心孔的过程包括:将预成形台阶沉头孔内侧的加工余量冲掉,得到最终尺寸的台阶沉头孔。

24.相对于现有技术,本发明具有以下有益效果:

25.本发明台阶沉头孔连续冲锻成形模具中,利用第一凸模与冲孔模孔能够配合冲出预孔;利用第二凸模与压台阶沉头孔模孔能够配合压出欲加工台阶沉头孔的大径段,因为预孔的存在、第二凸模的端面形状为环形且中心具有凹陷、第二凸模端面的内直径以及压台阶沉头孔模孔的直径均小于欲加工台阶沉头孔小径段的内直径以及压台阶沉头孔模孔的边缘为圆角过渡,所以在压出欲加工台阶沉头孔的大径段的过程中,坯料上位于预孔处的金属能够向预孔的内侧流动、同时第二凸模端面上的凹陷和压台阶沉头孔模孔也能够容纳向内流动的金属,这样能够防止坯料金属外流,因此能够避免工序件伸长、防止或降低工序间相互影响;由于坯料金属向预孔的内侧流动、以及所述凹陷以及压台阶沉头孔模孔的存在,坯料金属会发生变形并在预成型台阶沉头孔的小径段形成加工余量,通过设置第三凸模与修孔模孔,利用第三凸模与修孔模孔配合能够将该加工余量直接去除,并加工形成欲加工台阶沉头孔的小径段。综上,通过本发明的台阶沉头孔连续冲锻成形模具能够实现条料自动送料连续冲锻成形,成形效率高。可防止传统的台阶沉头孔冲锻成形时因材料外流导致的外形尺寸变化大、并由此造成的小凸模易折断、凸凹模啃刃和生产停顿等问题。因此能够提升制件精度和模具寿命、降低制造成本。

附图说明

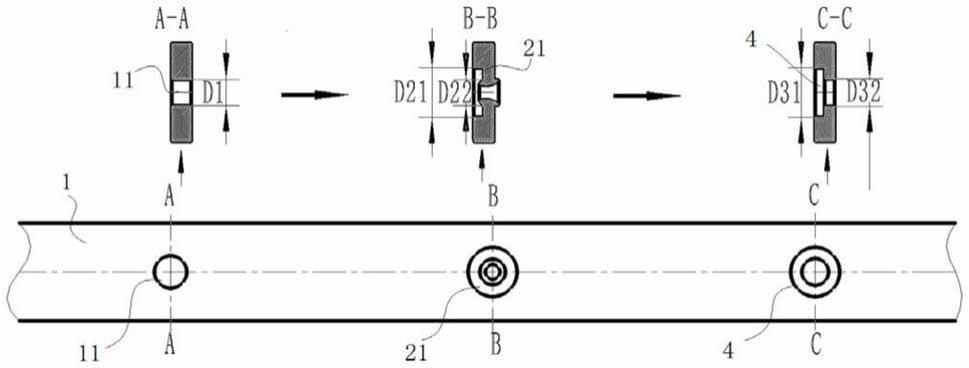

26.图1为本发明台阶沉头孔连续冲锻成形工艺的流程图;

27.图2为本发明台阶沉头孔连续冲锻成形模具第一工位处结构示意图;

28.图3为本发明台阶沉头孔连续冲锻成形第二工位处结构示意图(成形前);

29.图4为本发明台阶沉头孔连续冲锻成形模具第二工位处结构示意图(成形后)

30.图5为本发明台阶沉头孔连续冲锻成形第二压台阶凸模结构示意图;

31.图6为本发明台阶沉头孔连续冲锻成形模具第三工位处结构示意图;

32.图中,1-坯料,11-预孔,12-凹模,121-冲孔模孔,13-第一凸模,14-第一压边圈,141-第一通孔,21-预成形台阶沉头孔,221-压台阶沉头孔模孔,23-第二凸模,231-凹陷,

24-第二压边圈,241-第二通孔,321-修孔模孔,33-第三凸模,34-第三压边圈,341-第三通孔,4-台阶沉头孔。

具体实施方式

33.下面结合附图和实施例来对本发明做进一步的说明。

34.参照图1-图6,本发明台阶沉头孔连续冲锻成形模具包括凹模12、第一凸模13、第二凸模23和第三凸模33,凹模12上依次设有冲孔工位、压台阶沉头孔工位和修中心孔工位,凹模12在冲孔工位、压台阶沉头孔工位和修中心孔工位分别开设有冲孔模孔121、压台阶沉头孔模孔221和修孔模孔321,第一凸模13、第二凸模23和第三凸模33分别与冲孔模孔121、压台阶沉头孔模孔221和修孔模孔321适配;其中,参照图2,第一凸模13与冲孔模孔121能够配合冲孔;参照图3和图4,第二凸模23的端面中心具有凹陷231,第二凸模23的端面形状为环形,第二凸模23端面的内直径以及压台阶沉头孔模孔221的直径均小于欲加工台阶沉头孔小径段的内直径,第二凸模23与压台阶沉头孔模孔221能够配合压出欲加工台阶沉头孔的大径段;参照图6,第三凸模33与修孔模孔321能够配合冲出欲加工台阶沉头孔小径段;凹模12的上方分别在冲孔模孔121、压台阶沉头孔模孔221和修孔模孔321处均设有压边圈,压边圈上开设有供第一凸模13、第二凸模23和第三凸模33穿过的通孔。

35.作为本发明优选的实施方案,压边圈上的通孔与第一凸模13、第二凸模23和第三凸模33均为h7/h6配合。

36.作为本发明优选的实施方案,参照图4,第二凸模23的外径与欲加工台阶沉头孔大径段的直径相同。

37.作为本发明优选的实施方案,参照图3,欲加工台阶沉头孔小径段内直径与第二凸模23端面内直径的差值与欲加工台阶沉头孔小径段内直径的百分比不大于15%。

38.作为本发明优选的实施方案,参照图3-图5,第二凸模23端面中心的凹陷231为一圆锥孔。

39.作为本发明优选的实施方案,欲加工台阶沉头孔小径段内直径与压台阶沉头孔模孔221直径的差值与欲加工台阶沉头孔小径段内直径的百分比不大于15%。

40.作为本发明优选的实施方案,压台阶沉头孔模孔221的边缘采用圆角过渡。

41.作为本发明优选的实施方案,参照图6,第三凸模33的直径与欲加工台阶沉头孔小径段的内直径相同。

42.作为本发明优选的实施方案,第三凸模33与修孔模孔321之间公差配合。

43.本发明还提供了一种台阶沉头孔连续冲锻成形方法,其过程依次包括冲孔、压台阶沉头孔和修中心孔:

44.所述冲孔的过程包括:在坯料1上冲出预孔11,预孔11的直径大于等于欲加工台阶沉头孔小径段的内直径;

45.所述压台阶沉头孔的过程包括:在所述预孔11的一端压出欲加工台阶沉头孔的大径段,得到预成形台阶沉头孔21,所述预成形台阶沉头孔21为在小径段具有加工余量的台阶沉头孔;在压出欲加工台阶沉头孔的大径段的过程中,坯料上位于预孔11内侧的部分向预孔11的内侧流动;

46.所述修中心孔的过程包括:将预成形台阶沉头孔21内侧的加工余量冲掉,得到最

终尺寸的台阶沉头孔4。

47.实施例

48.参照图1-图6,本实施例台阶沉头孔连续冲锻成形模具包括凹模12,凹模12上设置有三个工位;

49.第一工位处:凹模12的第一工位上设有冲孔模孔121,冲孔模孔121上对应设置有第一凸模13;第一工位上还设有用于压紧坯料的板状第一压边圈1;第一压边圈1中心开设有孔径和第一凸模13采用h7/h6配合的第一通孔141,第一通孔141用于对第一凸模13进行导向和保护;获得直径为d1的预孔11。

50.第二工位处:凹模12的第二工位上设有压台阶沉头孔模孔221,压台阶沉头孔模孔221上对应设置有端面中心带有凹陷231的第二凸模23;第二工位上还设有用于压紧坯料的板状第二压边圈24;第二压边圈24中心开设有孔径和第二凸模23采用h7/h6配合的第二通孔241,第二通孔241用于对第二凸模23进行导向和保护;获得大径为d21,凸起小径为d22的预成形台阶沉头孔21。

51.第三工位处:凹模12的第三工位上设有修孔模孔321;第三工位上方设有圆柱形的用于修孔的第三凸模33;第三工位上还设有用于压紧坯料的板状第三压边圈34;第三压边圈34中心开设有孔径和第三凸模33采用h7/h6配合的第三通孔341,第三通孔341对第三凸模33进行导向和保护;获得大径为d31,小径为d32的台阶沉头孔4。

52.其中,第一凸模13与冲孔模孔121配合,获得预孔11。第一凸模13与冲孔模孔121的横截面均为圆形。第二凸模23的大径d231与台阶沉头孔4的大径d31相同,第二凸模23的凹陷的直径d232比台阶沉头孔4的小径d32小0.5mm,第二凸模23的凹陷为一圆锥孔,圆锥孔的锥角角度为90

°

。压台阶沉头孔模孔221的孔径比台阶沉头孔的小径d32小0.5mm,压台阶沉头孔模孔221的孔边缘采用r0.5的圆角过渡。第三凸模33的直径与最终台阶沉头孔4的小径d32相同。第三凸模33与修孔模孔321公差配合。第二工位获得预成形台阶沉头孔21的大径d21与第三处理工位的获得的台阶沉头孔大径d31相等,第二工位获得预成形台阶沉头孔21的凸起小径为d22比第三修台阶沉头孔工位的获得的台阶沉头孔小径d32小0.5mm。

53.利用本实施例的台阶沉头孔连续冲锻成形模具进行台阶沉头孔连续冲锻成形。

54.一种台阶沉头孔连续冲锻成形工艺,该工艺利用本实施例上述台阶沉头孔连续冲锻成形模具进行,包括以下步骤:

55.工序1、冲孔:第一压边圈14将坯料1压在凹模12的第一工位上,第一凸模13冲切坯料1获得带有预孔11的工序件;

56.工序2、压台阶沉头孔:将工序1获得的带预孔11的工序件转移到第二工位上;第二压边圈24压住工序件后,第二凸模23向下和凹模12上的压台阶沉头孔模孔221配合压出一个预成形台阶沉头孔21;此时材料向内侧流入第二凸模23的凹陷231中,同时也流入压台阶沉头孔模孔221中,形成含上下凸起状加工余量的预成形台阶沉头孔21;

57.工序3、修中心孔:将工序2获得的带上下凸起状加工余量的预成形台阶沉头孔21工序件转移到第三工位上;第三压边圈34将工序2获得的工序件压在凹模上,圆柱形的第三凸模33冲切工序件上下凸起部分,去除中心孔中心多余的金属材料,获得最终台阶沉头孔4。

58.综上,本发明采用连续模,条料自动送料连续冲锻成形,成形效率高;可防止传统

的台阶沉头孔冲锻成形时出现的外形尺寸变化大、小冲头易折断、凸凹模啃刃等问题;可有效降低制造成本,提升制件精度、模具寿命和生产稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1