一种多参数检测的智能高速电主轴的制作方法

1.本发明涉及智能数控机床技术领域,具体涉及一种多参数检测的智能高速电主轴。

背景技术:

2.在智能数控机床方面,特别是电主轴产品结构设计和测试技术方面,现有技术中电主轴的设计与制造大多是参照国外电主轴的设计,较大程度上制约了我国电主轴技术创新与产业发展。国内现有的电主轴大部分采用内装异步电机通过变频进行驱动,普遍存在的缺点主要是现有电主轴其运行状态参数无法进行动态检测和数据分析,无法建立工件、工艺、运行参数之间较佳的对应关系;其次是现有电主轴的轴承预紧力恒定,不利于对其运行速度、承受载荷以及主轴刚性进行动态调整的方法。以上缺点造成了高速电主轴的动态性能的研究和优化缺乏实验基础,以及无法保证或进一步提高高速电主轴的加工精度。

技术实现要素:

3.本发明主要目的是提供一种多参数检测的智能高速电主轴,以解决现有技术存在的问题。

4.为解决上述技术问题,本发明采取了如下技术方案:

5.一种多参数检测的智能高速电主轴,包括主轴体和外壳,所述主轴体设置于所述外壳内部,所述主轴体中间部位套设旋转驱动机构,前后两端分别安装有前轴承和后轴承,所述外壳包括前轴承座、后轴承座和中间壳套,所述前轴承座设置于所述前轴承外侧,所述后轴承座设置于所述后轴承外侧,所述中间壳套设置于所述旋转驱动机构外侧,所述后轴承座外端设置压力伺服动作器,所述压力伺服动作器上设置油压检测阀,所述外壳上设置有用于对主轴体监测的声波传感器、速度传感器、温度传感器。

6.进一步的,所述主轴体包括精密锥套和主轴杆,所述精密锥套固定设置于所述主轴杆连接刀具的一端。

7.进一步的,所述后轴承座包括后轴承外座和后轴承内座,所述后轴承内座套装于所述后轴承外侧,所述后轴承外座套装于后轴承内座外侧,所述后轴承内座与所述后轴承外座之间设置轴承滑套。

8.进一步的,所述压力伺服动作器包括压力伺服动作本体、压力伺服座和压力伺服盖,所述压力伺服座套设于所述压力伺服动作本体外侧,所述压力伺服盖安装于所述压力伺服座外侧端部,所述压力伺服动作本体与所述后轴承内座固定连接,所述压力伺服座与所述后轴承外座固定连接。

9.进一步的,所述压力伺服动作本体与压力伺服座相接触端面上设置第一压力传感器,所述压力伺服动作本体与与压力伺服盖相接触端面上设置第二压力传感器。

10.进一步的,所述前轴承与前轴承座相接触端面上设置第三压力传感器。

11.进一步的,所述温度传感器包括第一温度传感器、第二温度传感器和第三温度传

感器,所述第一温度传感器设置于所述前轴承座上且与前轴承的外圈接触,所述第二温度传感器设置于所述后轴承座上且与后轴承的外圈接触,所述第三温度传感器设置于所述中间壳套上且与旋转驱动机构接触。

12.进一步的,所述声波传感器和速度传感器设置于所述前轴承座或后轴承座上。

13.进一步的,所述旋转驱动机构为旋转电机,所述旋转电机包括驱动转子和驱动定子,所述驱动转子设置于所述主轴杆上,所述驱动定子设置于所述中间壳套的内壁上。

14.与现有技术相比,本发明提供的一种多参数检测的智能高速电主轴具有以下有益效果:通过设置压力伺服动作器,可以调整电主轴内部前轴承和后轴承的预紧力,从而调整和控制电主轴的运行参数,使得电主轴可以应用于多种加工工艺,电主轴内置多种传感器,通过采集传感器的输出信号可以实时查看电主轴所有运行参数,为更精密、更可靠的高性能智能电主轴的研发提供理论数据,通过对电主轴运行时各项参数进行动态检测,结合对智能电主轴前轴承和后轴承预紧力的调整,对智能电主轴各项运行参数进行优化分析与控制,实现零件加工工艺参数化、设备智能化,从而提高生产效率,获得更稳定的零件加工质量。

附图说明

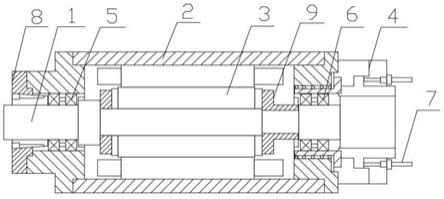

15.图1为本发明整体结构示意图。

16.图2是本发明前部结构示意图。

17.图3是本发明后部结构示意图。

18.图4是本发明中部结构示意图。

19.其中,1-主轴体,11-精密锥套,12-主轴杆,2-外壳,21-前轴承座,22-中间壳套,23-后轴承外座,24-后轴承内座,25-轴承滑套,3-旋转驱动机构,31-驱动转子,32-驱动定子,4-压力伺服动作器,41-压力伺服动作本体,42-压力伺服座,43-压力伺服盖,5-前轴承,6-后轴承,7-油压检测阀,8-前端盖,9-平衡环。

具体实施方式

20.以下通过附图和实施例对本发明的技术方案作进一步说明。

21.结合图1至图4,本发明提供一种多参数检测的智能高速电主轴,包括主轴体1和外壳2,所述主轴体1设置于所述外壳2内部,所述主轴体1中间部位套设旋转驱动机构3,前后两端分别安装有前轴承5和后轴承6,所述外壳2包括前轴承座21、后轴承座和中间壳套22,所述前轴承座21设置于所述前轴承外侧,所述后轴承座设置于所述后轴承外侧,所述中间壳套22设置于所述旋转驱动机构3外侧,所述后轴承座外端设置压力伺服动作器4,所述压力伺服动作器4上设置油压检测阀7,所述外壳2上设置有用于对主轴体1监测的声波传感器、速度传感器、温度传感器。

22.优选的,所述主轴体1包括精密锥套11和主轴杆12,所述精密锥套11固定设置于所述主轴杆12连接刀具的一端。将主轴体拆分为精密锥套11和主轴杆12两个精密连接安装的零件,在精密锥套11零件的锥孔受损时,只需要拆下精密锥套11零件,进行更换安装,操作简单。

23.优选的,所述后轴承座包括后轴承外座23和后轴承内座24,所述后轴承内座24套

装于所述后轴承6外侧,所述后轴承外座23套装于后轴承内座24外侧,所述后轴承内座24与所述后轴承外座23之间设置轴承滑套25。所述压力伺服动作器4包括压力伺服动作本体41、压力伺服座42和压力伺服盖43,所述压力伺服座42套设于所述压力伺服动作本体41外侧,所述压力伺服盖43安装于所述压力伺服座42外侧端部,所述压力伺服动作本体41与所述后轴承内座24固定连接,所述压力伺服座42与所述后轴承外座23固定连接。本实施例中,压力伺服动作本体41可采用油缸的活塞,压力伺服座42为油缸座,压力伺服盖43为油缸盖,油压检测阀用于对油压检测,油缸采用伺服控制,即采用伺服油缸,需要调整预紧力时,通过调整油缸的油压通过活塞作用到后轴承座上从而调整前轴承和后轴承的预紧力。

24.优选的,所述压力伺服动作本体41与压力伺服座42相接触端面上设置第一压力传感器,所述压力伺服动作本体41与与压力伺服盖43相接触端面上设置第二压力传感器。所述前轴承5与前轴承座21相接触端面上设置第三压力传感器。三个压力传感器对三个位置的压力进行实时监测,以便确认前轴承和后轴承的预紧力需要调节的时间。

25.优选的,所述温度传感器包括第一温度传感器、第二温度传感器和第三温度传感器,所述第一温度传感器设置于所述前轴承座21上且与前轴承5的外圈接触,所述第二温度传感器设置于所述后轴承座上且与后轴承6的外圈接触,所述第三温度传感器设置于所述中间壳套22上且与旋转驱动机构3接触。本实施例中,前轴承座21与第一温度传感器之间以及后轴承座与第二温度传感器之间均采用螺纹连接,前轴承座21与第一温度传感器之间的螺纹上以及后轴承座与第二温度传感器之间螺纹上均涂抹有高温胶,保证在高温状态下还能紧密连接。温度传感器可以实现对电主轴工作状态进行实时数据监测。

26.优选的,所述声波传感器和速度传感器设置于所述前轴承座21或后轴承座上。声波传感器实现了主轴刀具位置的智能检测及异物检测与判识,速度传感器测量主轴杆12的转速,通过对转速实时监测、拟合和求导可计算转速的加速度,乘以转子的转动惯量,可以准确地测量电主轴的机械摩擦力矩。

27.优选的,所述旋转驱动机构3为旋转电机,所述旋转电机包括驱动转子和驱动定子,所述驱动转子设置于所述主轴杆12上,所述驱动定子设置于所述中间壳套22的内壁上。

28.本实施例中,声波传感器、速度传感器、温度传感器和压力传感器均与智能数控机床的控制处理中心通讯相连,可以将各种数据信号传输至控制处理中心,实现对电主轴的实时监测。其次,在主轴杆12前端安装有前端盖8,主轴杆12前后端安装有平衡环9,整体结构简单,设计合理,提高了主轴杆12的刚度和加工精度,同时还提高了主轴杆12的使用寿命。

29.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1