轧机换辊对位检测设备及其使用方法和轧机换辊车与流程

1.本发明涉及一种轧机换辊对位检测设备及其使用方法和轧机换辊车。

背景技术:

2.目前,在热轧带钢生产中,随着产品精度要求不断提高,对轧辊的使用要求也会更高,如果轧辊出现表面粗糙、辊面剥落、划伤等缺陷,会影响板材的表面质量,需要对轧辊及时更换。目前,使用工人操作换辊侧拖拉更换轧辊,全程人工操作,轧辊位置认为判断,这样不仅工人劳动强度高,而且高温轧辊热辐射容易导致视觉疲劳,从而降低工作效率。

技术实现要素:

3.本发明所要解决的技术问题是克服现有技术的缺陷,提供一种轧机换辊对位检测设备,它能够在换辊时及时提醒轧辊移动是否到位,从而降低操作者劳动强度,提高生产效率。

4.为了解决上述技术问题,本发明的技术方案是:一种轧机换辊对位检测设备,它包括上测距器、中测距器、下测距器和控制器;其中,所述上测距器用于采集上轧辊的外端面与上测距器之间的上间距值;所述下测距器用于采集下轧辊的外端面与所述下测距器之间的下间距值;所述中测距器用于发出射向上轧辊和下轧辊之间的间隙区间的光线并采集间隙区间内障碍物与中测距器之间的中间距值;间隙区间内障碍物包括上轧辊的外端面的底端;所述控制器与所述上测距器、中测距器和下测距器相连,以接收所述上测距器反馈的上间距值、所述中测距器反馈的中间距值、所述下测距器反馈的下间距值;其中,所述控制器内设有第一设定阈值,所述控制器适于根据所述上间距值和所述中间距值得到第一间距差值,并比较第一间距差值和第一设定阈值,根据第一比较结果输出第一报警驱动信号;所述控制器内还设有第二设定阈值,所述控制器适于根据所述上间距值和所述下间距值得到第二间距差值,并比较第二间距差值和第二设定阈值,根据第二比较结果输出第二报警驱动信号。

5.进一步,当所述第一间距差值>第一设定阈值时,所述控制器输出第一报警驱动信号;当所述第一间距差值达到第一设定阈值内时,所述控制器停止输出第一报警驱动信号。

6.进一步,当所述第二间距差值<第二设定阈值时,所述控制器输出第二报警驱动信号;当所述第二间距差值达到第二设定阈值内时,所述控制器停止输出第二报警驱动信号。

7.进一步,为了方便修正第一设定阈值和/或第二设定阈值,还包括与所述控制器相连的输入模块,所述输入模块用于输入第一设定阈值和/或第二设定阈值。

8.进一步,为了方便显示第一设定阈值和/或第二设定阈值,还包括与所述控制器相连的显示模块,所述显示模块用于显示所述第一设定阈值和/或第二设定阈值。

9.进一步,还包括与所述控制器相连的触摸屏,所述触摸屏用于输入和显示所述第一设定阈值和/或所述第二设定阈值。

10.进一步,还包括与所述控制器相连的报警器,所述报警器适于在收到所述第一报警驱动信号发出第一警报提示和收到第二报警驱动信号时发出第二警报提示。

11.本发明还提供了一种轧机换辊对位检测设备的使用方法,轧机换辊对位检测设备还包括与所述控制器相连的报警器,所述报警器适于在收到所述第一报警驱动信号发出第一警报提示和收到第二报警驱动信号时发出第二警报提示;方法的步骤中含有:调整轧机换辊对位检测设备,使上测距器的光线射向上轧辊的外端面、使中测距器的光线射向上轧辊和下轧辊之间的间隙中、使下测距器的光线射向下轧辊的外端面通过轧机的轧机换辊车向外拖出下轧辊直至拖出到位;其中,在下轧辊开始拖出至拖出到位的过程中,控制器控制报警器发出第二警报提示;下轧辊拖出到位时,控制器控制报警器停止发出第二警报提示;下轧辊拖出到位后,使上轧辊落下直至下落到位以支撑并卡于下轧辊上;其中,在上轧辊开始下落到下落到位的过程中,中测距器的光线射向上轧辊和下轧辊之间的间隙中,控制器控制报警器发出第一警报提示;上轧辊下落到位时,中测距器的光线正好射向上轧辊的外端面的底端,控制器控制报警器停止发出第一警报提示。

12.本发明还提供了一种轧机换辊车,它包括轧机换辊对位检测设备。

13.采用了上述技术方案后,将本轧机换辊对位检测设备安装在轧机换辊车上,需要换辊时,开启并调整轧机换辊对位检测设备,使上测距器的光线水平射向上轧辊的外端面、使中测距器的光线水平射向上轧辊和下轧辊之间的间隙中、使下测距器的光线水平射向下轧辊的外端面;然后轧机换辊车向外拖出下轧辊直至拖出到位;在下轧辊开始拖出至拖出到位的过程中,控制器通过上间距值和下间距值获得的第二间距差值<第二设定阈值,控制器控制报警器发出第二警报提示;当下轧辊拖出到位时,控制器通过上间距值和下间距值获得的第二间距差值处于第二设定阈值内,控制器控制报警器停止发出第二警报提示;下轧辊拖出到位后,使上轧辊落下直至下落到位以支撑并卡于下轧辊上,在上轧辊开始下落到下落到位的过程中,中测距器的光线射向上轧辊和下轧辊之间的间隙中,控制器通过上间距值和中间距值获得的第一间距差值>第一设定阈值,控制器控制报警器发出第一警报提示;当上轧辊下落到位时,中测距器的光线正好射向上轧辊的外端面的底端,控制器通过上间距值和中间距值获得的第一间距差值处于第一设定阈值内,控制器控制报警器停止发出第一警报提示。

附图说明

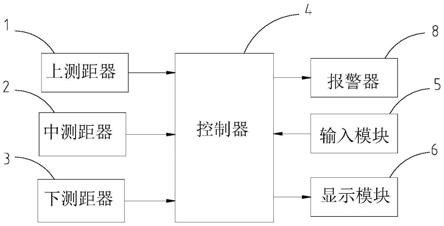

14.图1为本发明的轧机换辊对位检测设备的原理框图一;

图2为本发明的轧机换辊车的使用状态图一;图3为本发明的轧机换辊车的使用状态图二;图4为本发明的轧机换辊对位检测设备的原理框图二。

具体实施方式

15.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明。

16.实施例一如图1~3所示,一种轧机换辊对位检测设备,它包括上测距器1、中测距器2、下测距器3和控制器4;其中,上测距器1用于采集上轧辊10的外端面与上测距器1之间的上间距值;下测距器3用于采集下轧辊20的外端面与下测距器3之间的下间距值;中测距器2用于发出射向上轧辊10和下轧辊20之间的间隙区间的光线并采集间隙区间内障碍物与中测距器2之间的中间距值;间隙区间内障碍物包括上轧辊10的外端面的底端101;控制器4与上测距器1、中测距器2和下测距器3相连,以接收上测距器1反馈的上间距值、中测距器2反馈的中间距值、下测距器3反馈的下间距值;其中,控制器4内设有第一设定阈值,控制器4适于根据上间距值和中间距值得到第一间距差值,并比较第一间距差值和第一设定阈值,根据第一比较结果输出第一报警驱动信号;控制器4内还设有第二设定阈值,控制器4适于根据上间距值和下间距值得到第二间距差值,并比较第二间距差值和第二设定阈值,根据第二比较结果输出第二报警驱动信号。

17.如图2、3所示,上间距值为h1,下间距值为h2,第二间距差值为m;上测距器1射出的光线为a,射到上轧辊10上的位置为a,中测距器2射出的光线为b,下测距器3射出的光线为c,射到下轧辊20上的位置为b。

18.在本实施例中,控制器4可以采用单片机,单片机具体可以为stm32单片机。

19.在本实施例中,上测距器1、中测距器2、下测距器3可以采用激光测距器,当第一间距差值>第一设定阈值时,控制器4输出第一报警驱动信号;当第一间距差值达到第一设定阈值内时,控制器4停止输出第一报警驱动信号。

20.当第二间距差值<第二设定阈值时,控制器4输出第二报警驱动信号;当第二间距差值达到第二设定阈值内时,控制器4停止输出第二报警驱动信号。

21.在本实施例中,如图1所示,轧机换辊对位检测设备还可以包括与控制器4相连的输入模块5,输入模块5用于输入第一设定阈值和第二设定阈值。

22.在本实施例中,如图1所示,轧机换辊对位检测设备还可以包括与控制器4相连的显示模块6,显示模块6用于显示第一设定阈值和第二设定阈值。

23.在本实施例中,如图1所示,轧机换辊对位检测设备还可以还包括与控制器4相连的报警器8,报警器8适于在收到第一报警驱动信号发出第一警报提示和收到第二报警驱动信号时发出第二警报提示。报警器8可以为光报警器,第一警报提示和第二警报提示可以采用不同颜色的光来区别开。

24.具体实施时,将本轧机换辊对位检测设备安装在轧机换辊车30上,需要换辊时,开启并调整轧机换辊对位检测设备,使上测距器1的光线水平射向上轧辊10的外端面、使中测距器2的光线水平射向上轧辊10和下轧辊20之间的间隙中、使下测距器3的光线水平射向下轧辊20的外端面;然后轧机换辊车30向外拖出下轧辊20直至拖出到位;在下轧辊20开始拖出至拖出到位的过程中,控制器4通过上间距值和下间距值获得的第二间距差值<第二设定阈值,控制器4控制报警器8发出第二警报提示;当下轧辊20拖出到位时,控制器4通过上间距值和下间距值获得的第二间距差值处于第二设定阈值内,控制器4控制报警器8停止发出第二警报提示;下轧辊20拖出到位后,使上轧辊10落下直至下落到位以支撑并卡于下轧辊20上,在上轧辊10开始下落到下落到位的过程中,中测距器2的光线射向上轧辊10和下轧辊20之间的间隙中,控制器4通过上间距值和中间距值获得的第一间距差值>第一设定阈值,控制器4控制报警器8发出第一警报提示;当上轧辊10下落到位时,上轧辊10上的凹槽正好卡入下轧辊20上的限位柱201上,中测距器2的光线正好射向上轧辊10的外端面的底端,控制器4通过上间距值和中间距值获得的第一间距差值处于第一设定阈值内,控制器4控制报警器8停止发出第一警报提示。

25.实施例二本实施例的结构与实施例一基本相同,不同的是:如图4所示,将输入模块5和显示模块6集成为与控制器4相连的触摸屏7,触摸屏7用于输入和显示第一设定阈值和第二设定阈值。

26.实施例三一种轧机换辊车,它包括实施例一或实施例二中的轧机换辊对位检测设备。

27.以上所述的具体实施例,对本发明解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1