一种全自动灭火器组装设备的制作方法

1.本发明涉及灭火器生产设备技术领域,尤其是涉及一种全自动灭火器组装设备。

背景技术:

2.灭火器是一种可携式民用消防产品,其内部放置化学物品,用以救灭火灾。通常将灭火器存放在公众场所或可能发生火灾的地方,不同种类的灭火筒内装填的成分不一样,是专为不同的火警而设。灭火器瓶包括筒体、上封头和下封头,上封头和下封头分别压紧在筒体的上端和下端之后进行焊接。现有技术中,采用人工旋紧灭火器,人工成本较高、生产效率低且生产精密度低。

3.例如,中国专利公开号cn105169587b,公开日2018年05月11日,名为“一种干粉灭火器自动组装系统”,包括工作台、在工作台上循环移动的传送带、筒体定位座以及沿传送带运动方向依次设置的筒体抓取工位、干粉灌装工位、贴标工位、气头组装工位、充气及压力检测工位;所述的筒体定位座固定灭火器筒体,该筒体定位座随传送带移动依次经过上述工位,且上述各工位均受控制系统控制,自动完成灭火器筒体抓取、干粉灌装、贴标、气头组装、充气及压力检测操作。

4.现有专利存在的缺点是:灭火器的筒体、上封头和下封头之间采用人工旋紧的组装方式,人工成本高且精度低。

技术实现要素:

5.本发明的目的是为了解决灭火器的筒体、上封头和下封头之间采用人工旋紧的组装方式,人工成本高且精度低的问题,提供一种全自动不间断组装、提高组装精度以及降低人工成本的一种全自动灭火器组装设备。

6.为了实现上述目的,本发明采用以下技术方案:一种全自动灭火器组装设备,包括机架,所述机架内沿输出方向依次设有筒体储备料斗、筒体送料装置和脱料装置,所述筒体送料装置沿输出方向的两侧各设有输送带,所述筒体送料装置位于所述输送带之间,所述输送带与筒体送料装置之间设有旋转压紧装置。

7.本技术的一种全自动灭火器组装设备,用于将灭火器的筒体与上封头、下封头定位压紧,方便下一步焊接,现有技术中由操作者将上封头和下封头依次压入筒体上端和下端,人为组装压紧一则费事费力、人工成本大,二则灭火器组装压紧不准确,若上封头或下封头未准确定位压紧在筒体两侧,则对下一步焊接容易产生残次品,提高了生产成本且降低了生产精度。因此采用全自动灭火器组装设备一方面省去了人力成本、提高了生产效率,另一方面提高了产品的生产质量。

8.组装前筒体通过输送设备送入筒体储备料斗内,所述筒体长度方向与输送方向垂直分布,筒体横放进入筒体送料装置内,与此同时,位于筒体送料装置沿输出方向的两侧的输送带分别输送上封头和下封头至筒体送料装置两侧,感应器感应到上封头和下封头后,

旋转压紧装置将下封头和上封头抓起旋转,此时上封头、筒体和下封头在筒体送料装置上方精准对应,旋转压紧装置将上封头和下封头同时压紧在筒体的两侧。

9.作为优选,所述筒体送料装置包括设置在机架上的第一支撑板、升降设置在第一支撑板上的升降台、驱动升降台升降的升降气缸、移动设置在升降台上的送料架、驱动送料架沿输出方向做往复运动的推料气缸以及设置在送料架沿输出方向两侧分布的支撑架,所述升降台上设有沿输出方向分布的轨道,所述送料架通过轨道在升降台上做往复运动。

10.所述结构用于输送筒体以及将组装好的筒体输送出来。

11.作为优选,所述送料架上设有开口朝上且与筒体配合的支撑槽,所述支撑槽以所述筒体送料装置沿输出方向的中心线为对称中心对称设置,所述支撑架上沿输出方向依次设有开口朝上且与筒体配合的安装凹槽,所述安装凹槽以所述筒体送料装置沿输出方向的中心线为对称中心对称设置。

12.所述支撑槽和安装凹槽用于安放定位筒体,使得筒体在筒体送料装置输送过程中提高筒体稳定性,使得筒体在输送过程中保持筒体中心轴轴心与输送方向垂直分布,避免筒体晃动,起到良好的定位效果。

13.作为优选,所述脱料装置包括设置在机架上的第二支撑板、设置在第二支撑板上沿输出方向分布的脱料轨道、移动设置在脱料轨道上的脱料机构以及驱动脱料机构沿输出方向做往复运动的推进气缸。

14.作为优选,所述脱料机构包括设置在推进气缸输出轴的输出端上的脱料抓手、驱动脱料抓手竖直方向升降的顶升气缸以及设置在脱料抓手两侧的吸料装置。

15.组装好的筒体输送到所述吸料装置下侧时,所述吸料装置向下将筒体吸起,通过推进气缸沿脱料轨道输送到下一生产线处。

16.作为优选,所述吸料装置包括开口朝下的移动腔,所述移动腔内设有磁铁,所述移动腔上方设有驱动气缸,所述驱动气缸的输出轴伸入移动腔内且与磁铁连接,所述磁铁通过驱动气缸在移动腔内沿竖直方向上移动。

17.作为优选,所述旋转压紧装置包括设置在筒体送料装置沿输送方向两侧分布的压紧气缸、设置在压紧气缸输出轴的输出端上的压紧件、设置在输送带上方的抓料旋转机构以及设置在抓料旋转机构和筒体送料装置之间且竖直方向上开合设置的导向架。

18.作为优选,所述抓料旋转机构包括移动设置在第二支撑板下方的移动支架、驱动所述移动支架沿输送带送料方向移动的进料气缸、设置在第二支撑板上方的抓料气缸,所述抓料气缸的输出轴竖直向下依次穿过第二支撑板和移动支架,所述抓料气缸的输出轴的输出端上设有封头抓手,所述封头抓手内侧壁上设有夹紧件,所述夹紧件通过气缸驱动将封头夹紧,所述夹紧件通过转轴转动设置在封头抓手沿输送带进料方向的两侧,所述旋转抓手沿输送带进料方向的两侧固定设有导向板,所述导向板上设有导向槽,所述导向槽与夹紧件之间通过转动件转动连接,所述夹紧件通过转动件转动下旋转。

19.作为优选,所述转动件一侧与转轴连接,所述转动件的另一侧设有导向轴,所述导向轴位于所述导向槽内。

20.作为优选,所述导向架包括上下对称分布的圆弧支架和驱动圆弧支架升降开合的移动气缸,所述上下对称分布的圆弧支架对合后与筒体配合,所述导向架以所述筒体送料装置沿输出方向的中心线为对称中心对称设置。

21.所述圆弧支架在移动气缸驱动下开合,用于定位筒体两端,使得筒体两端与上封头、下封头一一对应。

22.因此,本发明具有如下有益效果:全自动组装灭火器的筒体和上封头、下封头,降低了人工成本,提高组装过程中组装精确性,降低产品报废率;不间断组装输送过程提高了生产效率。

附图说明

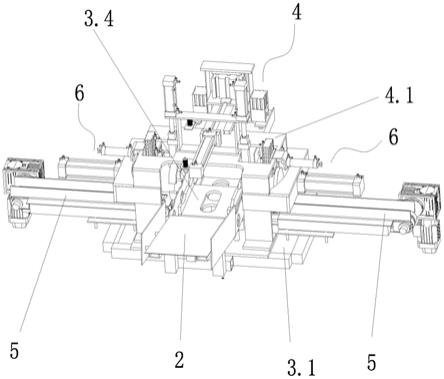

23.图1是本发明的一种结构示意图。

24.图2是本发明除去机架的一种结构示意图。

25.图3是本发明除去机架的另一种结构示意图。

26.图4是本发明中筒体送料装置的一种结构示意图。

27.图5是本发明中筒体送料装置和旋转压紧装置的一种结构示意图。

28.图6是本发明中旋转压紧装置的一种结构示意图。

29.图7是图6中压紧件转动部分的一种结构示意图。

30.图8是图3中a处的一种局部放大图。

31.图9是本发明中脱料装置的一种结构示意图。

32.图10是图9的一种侧视图。

33.如图:机架1、筒体储备料斗2、筒体送料装置3、第一支撑板3.1、升降台3.2、升降气缸3.3、送料架3.4、支撑槽3.4.1、推料气缸3.5、支撑架3.6、安装凹槽3.6.1、脱料装置4、第二支撑板4.1、脱料轨道4.2、脱料机构4.3、脱料抓手4.3.1、顶升气缸4.3.2、移动腔4.3.3、磁铁4.3.4、驱动气缸4.3.5、推进气缸4.4、输送带5、旋转压紧装置6、压紧气缸6.1、压紧件6.2、抓料旋转机构6.3、移动支架6.3.1、进料气缸6.3.2、抓料气缸6.3.3、封头抓手6.3.4、夹紧件6.3.5、转轴6.3.6、导向板6.3.7、转动件6.3.8、导向轴6.3.9、导向架6.4、圆弧支架6.4.1、移动气缸6.4.2。

具体实施方式

34.为使本发明技术方案实施例目的、技术方案和优点更加清楚,下面结合附图与具体实施方式对本发明做进一步的描述。

35.如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10所示的实施例中,一种全自动灭火器组装设备,包括机架1,机架1内沿输出方向依次设有筒体储备料斗2、筒体送料装置3和脱料装置4,筒体送料装置3沿输出方向的两侧各设有输送带5,筒体送料装置3位于输送带5之间,输送带5与筒体送料装置3之间设有旋转压紧装置6。

36.本技术的一种全自动灭火器组装设备,用于将灭火器的筒体与上封头、下封头定位压紧,方便下一步焊接,现有技术中由操作者将上封头和下封头依次压入筒体上端和下端,人为组装压紧一则费事费力、人工成本大,二则灭火器组装压紧不准确,若上封头或下

封头未准确定位压紧在筒体两侧,则对下一步焊接容易产生残次品,提高了生产成本且降低了生产精度。因此采用全自动灭火器组装设备一方面省去了人力成本、提高了生产效率,另一方面提高了产品的生产质量。

37.组装前筒体通过输送设备送入筒体储备料斗2内,筒体长度方向与输送方向垂直分布,筒体横放进入筒体送料装置3内,与此同时,位于筒体送料装置3沿输出方向的两侧的输送带5分别输送上封头和下封头至筒体送料装置3两侧,感应器感应到上封头和下封头后,旋转压紧装置6将下封头和上封头抓起旋转,此时上封头、筒体和下封头在筒体送料装置3上方精准对应,旋转压紧装置6将上封头和下封头同时压紧在筒体的两侧。

38.上述实施例的一种全自动灭火器组装设备,采用全自动组装的方式,筒体、上封头和下封头同时进料,进料、对准、压紧以及输出同时进行,解决了灭火器的筒体、上封头和下封头之间采用人工旋紧的组装方式,人工成本高且精度低的问题。

39.如图2、图3、图4、图5所示,筒体送料装置3包括设置在机架1上的第一支撑板3.1、升降设置在第一支撑板3.1上的升降台3.2、驱动升降台3.2升降的升降气缸3.3、移动设置在升降台3.2上的送料架3.4、驱动送料架3.4沿输出方向做往复运动的推料气缸3.5以及设置在送料架3.4沿输出方向两侧分布的支撑架3.6,升降台3.2上设有沿输出方向分布的轨道,送料架3.4通过轨道在升降台3.2上做往复运动。

40.结构用于输送筒体以及将组装好的筒体输送出来。

41.如图4、图5所示,送料架3.4上设有开口朝上且与筒体配合的支撑槽3.4.1,支撑槽3.4.1以筒体送料装置3沿输出方向的中心线为对称中心对称设置,支撑架3.6上沿输出方向依次设有开口朝上且与筒体配合的安装凹槽3.6.1,安装凹槽3.6.1以筒体送料装置3沿输出方向的中心线为对称中心对称设置。

42.支撑槽3.4.1和安装凹槽3.6.1用于安放定位筒体,使得筒体在筒体送料装置3输送过程中提高筒体稳定性,使得筒体在输送过程中保持筒体中心轴轴心与输送方向垂直分布,避免筒体晃动,起到良好的定位效果。

43.如图9、图10所示,脱料装置4包括设置在机架1上的第二支撑板4.1、设置在第二支撑板4.1上沿输出方向分布的脱料轨道4.2、移动设置在脱料轨道4.2上的脱料机构4.3以及驱动脱料机构4.3沿输出方向做往复运动的推进气缸4.4。

44.如图9、图10所示,脱料机构4.3包括设置在推进气缸4.4输出轴的输出端上的脱料抓手4.3.1、驱动脱料抓手4.3.1竖直方向升降的顶升气缸4.3.2以及设置在脱料抓手4.3.1两侧的吸料装置。

45.组装好的筒体输送到吸料装置下侧时,吸料装置向下将筒体吸起,通过推进气缸4.4沿脱料轨道4.2输送到下一生产线处。

46.如图9、图10所示,吸料装置包括开口朝下的移动腔4.3.3,移动腔4.3.3内设有磁铁4.3.4,移动腔4.3.3上方设有驱动气缸4.3.5,驱动气缸4.3.5的输出轴伸入移动腔4.3.3内且与磁铁4.3.4连接,磁铁4.3.4通过驱动气缸4.3.5在移动腔4.3.3内沿竖直方向上移动。

47.如图5、图6、图8所示,旋转压紧装置6包括设置在筒体送料装置3沿输送方向两侧分布的压紧气缸6.1、设置在压紧气缸6.1输出轴的输出端上的压紧件6.2、设置在输送带5上方的抓料旋转机构6.3以及设置在抓料旋转机构6.3和筒体送料装置3之间且竖直方向上

开合设置的导向架6.4。

48.如图5、图6、图8所示,抓料旋转机构6.3包括移动设置在第二支撑板4.1下方的移动支架6.3.1、驱动移动支架6.3.1沿输送带5送料方向移动的进料气缸6.3.2、设置在第二支撑板4.1上方的抓料气缸6.3.3,抓料气缸6.3.3的输出轴竖直向下依次穿过第二支撑板4.1和移动支架6.3.1,抓料气缸6.3.3的输出轴的输出端上设有封头抓手6.3.4,封头抓手6.3.4内侧壁上设有夹紧件6.3.5,夹紧件6.3.5通过气缸驱动将封头夹紧,夹紧件6.3.5通过转轴6.3.6转动设置在封头抓手6.3.4沿输送带5进料方向的两侧,旋转抓手沿输送带5进料方向的两侧固定设有导向板6.3.7,导向板6.3.7上设有导向槽,导向槽与夹紧件6.3.5之间通过转动件6.3.8转动连接,夹紧件6.3.5通过转动件6.3.8转动下旋转。

49.如图7所示,转动件6.3.8一侧与转轴6.3.6连接,转动件6.3.8的另一侧设有导向轴6.3.9,导向轴6.3.9位于导向槽内。夹紧件6.3.5与驱动夹紧件6.3.5的气缸转动设置在封头抓手6.3.4的内侧,气缸通过转轴6.3.6转动设置,夹紧件6.3.5设置在气缸输出轴输出端上。导向槽呈l型,导向槽包括竖直导向槽和水平导向槽,竖直导向槽与水平导向槽过渡连接。转动件6.3.8设置在封头抓手6.3.4和导向板6.3.7之间,转动件6.3.8一侧设有转轴6.3.6,转动件6.3.8另一侧设有导向轴6.3.9,导向轴6.3.9在导向槽内移动带动转动件6.3.8转动,转动件6.3.8转动带动转轴6.3.6转动,实现夹紧件6.3.5将封头旋转90

°

。

50.如图5、图8所示,导向架6.4包括上下对称分布的圆弧支架6.4.1和驱动圆弧支架6.4.1升降开合的移动气缸6.4.2,上下对称分布的圆弧支架6.4.1对合后与筒体配合,导向架6.4以筒体送料装置3沿输出方向的中心线为对称中心对称设置。

51.如图1所示,机架1上设有操作箱、显示屏等设备,全自动组装设备通过plc操作控制。

52.圆弧支架6.4.1在移动气缸6.4.2驱动下开合,用于定位筒体两端,使得筒体两端与上封头、下封头一一对应。

53.工作原理:筒体输送设备将筒体送入筒体储备料斗2中,上封头和下封头位于一一对应的输送带5上不断输送,筒体、上封头和下封头送料同时进行且不间断。支撑架3.6沿输出方向依次设有三个安装凹槽3.6.1,安装凹槽3.6.1依次为第一安装凹槽3.6.1、第二安装凹槽3.6.1和第三安装凹槽3.6.1;送料架3.4上沿输出方向依次设有两个支撑槽3.4.1,支撑槽3.4.1依次设为第一支撑槽3.4.1、第二支撑槽3.4.1。当筒体落到第一安装凹槽3.6.1内时,相对应的感应器感应到筒体,升降气缸3.3驱动升降台3.2升起,送料架3.4被升降台3.2顶起,此时筒体位于第一支撑槽3.4.1内且筒体高于支撑架3.6上端面,通过推料气缸3.5将送料架3.4朝输送方向推动,送料架3.4沿升降台3.2上的轨道朝输送方向移动,将筒体移至旋转压紧装置6之间,升降台3.2通过升降气缸3.3带动送料架3.4竖直向下移动,套筒落在第二安装凹槽3.6.1内,送料架3.4通过推料气缸3.5驱动下回到初始位置与筒体储备料斗2配合,筒体的两端位于一一对应的上下对称的圆弧支架6.4.1上,圆弧支架6.4.1在移动气缸6.4.2的驱动下闭合,固定筒体的位置起到导向定位的效果。在筒体从第一安装凹槽3.6.1移至第二安装凹槽3.6.1的同时,旋转压紧装置6处的感应器感应到封头输送到指定位置,抓料气缸6.3.3驱动封头抓手6.3.4向下移动,位于封头抓手6.3.4内侧的夹紧件6.3.5在气缸驱动下夹紧封头,抓料气缸6.3.3驱动封头抓手6.3.4竖直向上移动,进料气缸6.3.2驱动移动板沿第二支撑板4.1下端的滑轨向筒体两端靠近,此时夹紧件6.3.5在转动

件6.3.8作用下旋转,使得封头一一对应筒体两端,此时压紧件6.2位于封头外侧,压紧件6.2在压紧气缸6.1的驱动下穿过封头抓手6.3.4将封头压紧在筒体两侧。筒体组装好后,升降台3.2在升降气缸3.3的作用下将送料台升起,套筒落入送料台的第二支撑槽3.4.1内,送料台在推料气缸3.5驱动下朝输送方向移动,将组装好的筒体移至第三安装凹槽3.6.1内,与此同时,位于第一支撑槽3.4.1内未组装的筒体移至第二安装凹槽3.6.1内继续重复旋转压紧的步骤;相应的感应器检测到筒体位于第三安装凹槽3.6.1内时,脱料抓手4.3.1位于组装好的筒体上方,脱料抓手4.3.1在顶升气缸4.3.2作用下竖直向下移动,脱料抓手4.3.1两侧的移动腔4.3.3内的磁铁4.3.4在驱动气缸4.3.5作用下位于移动腔4.3.3下部,此时组装好的筒体与磁铁4.3.4吸引,组装好的筒体固定于脱料抓手4.3.1下方,脱料抓手4.3.1在推进气缸4.4驱动下朝输出方向移动,将组装好的筒体位于下一工作点处,此时驱动气缸4.3.5驱动磁铁4.3.4在移动腔4.3.3内竖直向上移动,使得筒体与磁铁4.3.4之间分离,组装好的筒体掉入下一工作点,筒体送料装置3、旋转压紧装置6和脱料装置4同时进行,同时不间断进行着筒体移动、封头输送、封头与筒体旋转压紧以及组装好的灭火器瓶输送脱料等步骤。提高了生产效率,不间断组装输送灭火器瓶。

54.以上之具体实施例仅为本发明较佳的实施方式,并非以此限定本发明的具体实施范围。凡依照本发明之形状、结构所作的等效变化理应均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1