一种Ti-6242合金环锻件β锻造方法及装置与流程

一种ti-6242合金环锻件

β

锻造方法及装置

技术领域

1.本发明属于钛合金热加工技术领域,涉及一种ti-6242合金环锻件β锻造方法及装置。

背景技术:

2.ti-6242合金是一种近α型钛合金,该合金是在ti-al基α固溶体基础上,同时加入sn和zr,通过固溶强化使合金的高温抗蠕变性能得到明显的改进,al、sn和zr的综合作用下,使合金获得良好的高温强度,直到540℃还有较高的强度。主要用于制造航空发动机的压气机机匣、鼓筒和盘类件。

3.发动机用ti-6242合金锻件通常是在两相区锻造成形,锻造后采用近β热处理+空冷获得双态组织,近年来研究发现压气机的工况下双态组织ti-6242合金锻件具有保载疲劳敏感性,大大限制了该合金在航空发动机锻件上的应用,为降低保载疲劳敏感性,亟需开发可获得网篮组织的ti-6242合金β锻造工艺。ti-6242合金的α+β锻造技术在航空领域已广泛应用,工艺成熟度高,而β锻工艺尤其是环锻件β锻在国内尚处于空白,环锻件壁厚小,β锻加热温度高、温降快,锻造窗口更窄,组织控制难度更大。

技术实现要素:

4.本发明的目的是:实现ti-6242合金鼓筒类环锻件β锻造网篮组织控制技术,避免出现双态组织及魏氏组织。

5.为解决此技术问题,本发明的技术方案是:。

6.一种ti-6242合金环锻件β锻造方法,包括:

7.步骤一、将ti-6242合金棒料进行常规α+β区锻造,得到预制ti-6242合金环坯;该ti-6242合金环坯为最终火次β环轧锻造预留40%~50%的变形量;

8.步骤二、将ti-6242合金环坯在相变点上25~35℃温度范围内加热和包套;

9.步骤三、将已加热及包套的ti-6242合金环坯进行相变点上轧制,其控制其控制点包括:a)出炉转移时间控制在40s以内;b)轧制环增速控制在8mm/s~10mm/s,控制完成总预留变形量的70%~80%,轧制时间控制在15s~20s;

10.步骤四、将轧制后的ti-6242合金环坯进行相变点下轧制,其控制点包括:a)完成步骤三后轧制后停顿5~10s;b)停顿完成后以4mm/s~6mm/s环增速轧制至环件最终尺寸,完成剩余的20%~30%变形量,轧制时间控制在10s~15s,保证整个出炉锻造过程时间控制在90s以内。

11.进一步的,步骤二的加热系数为0.7min/mm~0.9min/mm;

12.进一步的,步骤二采用~10mm厚硅酸铝保温棉进行软包套,包套完成后回炉按原温度保温45~60min。

13.进一步的,常规α+β区锻造的加热温度为相变点下30℃~50℃。

14.一种ti-6242合金环锻件β锻造装置,包括:

15.常规锻造单元,用于将ti-6242合金棒料进行常规α+β区锻造,得到预制ti-6242合金环坯;该ti-6242合金环坯为最终火次β环轧锻造预留40%~50%的变形量;

16.加热和包套单元,用于将ti-6242合金环坯在相变点上25~35℃温度范围内加热和包套;

17.第一轧制单元,用于将已加热及包套的ti-6242合金环坯进行相变点上轧制,其控制其控制点包括:a)出炉转移时间控制在40s以内;b)轧制环增速控制在8mm/s~10mm/s,控制完成总预留变形量的70%~80%,轧制时间控制在15s~20s;

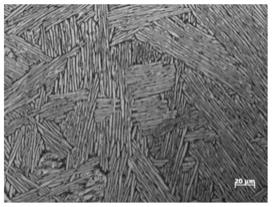

18.第二轧制单元,用于将轧制后的ti-6242合金环坯进行相变点下轧制,其控制点包括:a)完成步骤三后轧制后停顿5~10s;b)停顿完成后以4mm/s~6mm/s环增速轧制至环件最终尺寸,完成剩余的20%~30%变形量,轧制时间控制在10s~15s,保证整个出炉锻造过程时间控制在90s以内。

19.进一步的,加热和包套单元的加热系数为0.7min/mm~0.9min/mm;

20.进一步的,加热和包套单元采用~10mm厚硅酸铝保温棉进行软包套,包套完成后回炉按原温度保温45~60min。

21.进一步的,常规α+β区锻造的加热温度为相变点下30℃~50℃。

22.本发明的有益效果是:通过上述步骤可得到所有原始β晶界均已破碎,无平直、粗大晶界α相的均匀的网篮组织ti-6242合金环锻件。该锻件经常规固溶+时效热处理后,具有与双态组织ti-6242合金锻件相当的室温、高温拉伸性能,及更高的断裂韧性与抗热蠕变能力,同时降低了ti-6242合金的保载疲劳敏感性。

附图说明

23.图1为锻件组织低倍图;

24.图2为锻件组织100倍图;

25.图3为锻件组织200倍图;

26.图4为锻件组织500倍图。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施例,都属于本发明保护的范围。

28.步骤一、将ti-6242合金棒料于相变点下30℃~50℃进行常规α+β区锻造,完成镦饼、冲孔、预扩等工序,预扩工序须控制好锻坯尺寸,为最终火次β环轧锻造预留40%~50%的变形量。

29.步骤二、将完成两相区锻造的ti-6242合金环坯在相变点上25~35℃温度范围内加热,加热系数按0.7min/mm~0.9min/mm进行,该工序完成后采用~10mm厚硅酸铝保温棉进行软包套,包套完成后回炉按原温度保温45~60min。

30.步骤三、将步骤二完成加热及包套的ti-6242合金坯料进行相变点上轧制,主要控制点为:a)出炉转移时间控制在40s以内;b)轧制环增速控制在8mm/s~10mm/s,控制完成总

预留变形量的70%~80%,轧制时间控制在15s~20s。

31.步骤四、将步骤三完成相变点上轧制的坯料进行相变点下轧制,主要控制点为:a)完成步骤三后轧制停顿5~10s;b)停顿完成后以4mm/s~6mm/s环增速轧制至环件最终尺寸,完成剩余的20%~30%变形量,轧制时间控制在10s~15s,保证整个出炉锻造过程时间控制在90s以内。

32.实施例1

33.某型发动机用压气机鼓筒采用ti-6242钛合金制造,锻件外廓尺寸为φ560

×

φ440

×

125,下料重量~60kg。

34.采用本发明,将φ230

×

315规格棒料于相变点下35℃经过3火次锻造完成镦饼、冲孔、预锻工序,预锻后坯料尺寸为φ405

×

φ200

×

125。

35.β环轧锻造过程为:锻坯于相变点上30℃进行软包套加热;轧制转移时间为35s;第一阶段相变点上轧制采用8mm/s环增速,轧制至~φ500

×

φ355

×

127尺寸,停顿8s,改为5mm/s环增速轧制至~φ560

×

φ440

×

128。最终锻件获得的锻件组织见图1-4,性能见表1。

36.表1典型件力学性能

[0037][0038]

最后应该说明的是:以上实施例仅用以说明本发明的技术方案,但本发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内,可以轻易想到各种等效的修改或者替换,这些修改或者替换都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1