一种靶材钎焊方法与流程

1.本发明属于靶材绑定焊接技术领域,具体涉及一种靶材钎焊方法。

背景技术:

2.现有靶材的铟绑定技术通常采用将靶材和背板放置在钎焊台上,利用钎焊台将靶材和背板加热升温至绑定温度,随后对靶材和背板进行金属化,并将靶材和背板粘接、降温实现靶材的铟绑定。在该过程中,钎焊台的大小限制了能绑定的靶材的大小,一般而言,一台1

×

2米的钎焊台投资在60万以上,而且绑定相对而言还是一个全手工的过程,操作人员将很难对大尺寸靶材的芯部进行均匀涂布钎料,从而导致绑定率低;而使用大型加热平台对靶材进行绑定时,冷却不均也容易造成绑定层空鼓现象。

3.传统的加热平台要求加热温度均匀性在

±

5℃以内,平面度也需要在0.5mm以内,否则会因绑定温度不均而导致绑定率不高;另外,在大尺寸靶材绑定过程中,靶坯重量太大,人员操作不便是导致绑定率不高(80%以下)的另一主要原因;此外,传统的靶材铟绑定环境温度相对较高,能耗较高。

技术实现要素:

4.针对现有技术存在的问题,本技术提供一种靶材钎焊方法,能够不受加热平台尺寸的限制实现大尺寸靶材的铟绑定,并且靶材的绑定率不低于97%。

5.基于上述目的,本发明采用的技术方案如下:

6.一种靶材钎焊方法,包括如下步骤:

7.s1:将背板和靶坯的绑定面的粗糙度处理至3~5μm;

8.s2:将经步骤s1粗糙度处理的背板和靶坯的绑定面喷涂镍合金,形成镍合金层,镍合金层厚度为0.08~0.12mm,镍合金层的表面粗糙度为12~15μm;

9.s3:将背板平放,将铟片平铺于背板的绑定面,再将靶坯放置于铟片的顶部;随后于靶坯顶部施加压力,确保背板、铟片、靶坯之间的贴合;铟片的铺展面积与背板、靶坯的绑定面的面积一致;

10.s4:将稳压电源的正极、负极分别与靶坯、背板连接,通电加热使铟片熔化为铟熔液,铟熔液流动填充靶坯、背板绑定面的镍合金层;随后撤去电压、自然冷却,完成背板与靶坯的绑定。

11.与现有靶材钎焊方法相比,本技术预先将背板、铟片、靶坯的相对位置固定,采用于背板和靶坯之间施加电压,利用靶坯、背板的导电性能以及靶坯、背板绑定面上镍合金的大电阻性能,通电后镍合金层产热将置于背板和靶坯之间的铟片熔化成熔液,由于镍合金层具有一定的粗糙度,其表面具有细小凹坑,铟熔液熔化后流动至镍合金层的细小凹坑,均匀分散于背板和靶坯之间,随后撤去电压,铟熔液冷却降温至固态,实现背板与靶坯的绑定,绑定率不低于97%。

12.在上述过程中,由于靶坯与背板采用通电加热的方式,而非现有技术中依赖加热

平台对靶坯与背板加热的方式,因此,本技术靶材钎焊方法能够不受加热平台尺寸的限制。

13.另外,为提高靶坯与背板通电加热效果以及靶坯与背板的绑定效果,本技术采用于靶坯和背板的绑定面喷涂镍合金,并控制镍合金层的厚度及其表面粗糙度,利用镍合金大电阻性能,达到通电加热效果;利用镍合金层表面粗糙度,使得加热熔化后的铟熔液能够分布于镍合金层粗糙的表面细小凹坑内,加强靶坯与背板的绑定性能,因此,镍合金层的厚度控制以及表面粗糙度的控制是本发明靶材钎焊成功的关键点之一。

14.此外,本技术采用将铟片置于靶坯和背板之间,利用铟片熔化形成熔液,实现靶坯与背板的绑定,与现有在高温的靶坯和背板上涂焊料金属化处理的方式相比,本技术钎焊方式大大减少了操作人员高温烫伤的几率,并在整个过程中,靶坯与背板不发生相对位移,减少重物掉落风险;绑定环境的温度明显低于传统靶材绑定环境温度,降低了绑定能耗,提高了操作人员的舒适性;故与传统靶材铟绑定的方法相比,本技术提供的方法更加安全、节能、易于操作。

15.进一步地,背板为铜背板、铝合金背板或不锈钢背板,靶坯为银合金靶坯、镍靶坯、银靶坯、铜靶坯或钛靶坯。

16.上述背板和靶坯均具有良好的导电性能,通过在两者的绑定面喷涂镍合金层,利用镍合金大电阻的性能,达到通电加热效果。

17.进一步地,铟片厚度为0.1mm。

18.选用铟片的厚度为0.1mm,对克服靶坯和背板两种材料之间热膨胀系数的差异具有有益作用。当铟片厚度低于0.1mm,难以确保靶坯与背板的缓冲性,焊接过程中易导致靶坯与背板的弯曲形变;当铟片厚度大于0.1mm,靶坯与背板则难以绑定。

19.进一步地,在步骤s3中,采用于靶坯顶部放置重物的方式对靶坯顶部施加压力;重物均匀分布于靶坯顶部。

20.本技术利用均匀分布的重物对靶坯顶部施加压力的方式,确保背板、铟片、靶坯三层材料之间的贴合,能够有效改善靶坯与背板的绑定不良,提高靶材的绑定率。

21.进一步地,在步骤s3中,在靶坯顶部施加压力之前,于背板和靶坯的绑定边缘放置塞尺,塞尺的厚度与铟片的厚度一致。

22.本技术于背板和靶坯的绑定边缘放置塞尺,目的在于支撑靶坯,确保靶坯与背板之间的绑定间隙,便于铟熔液流动分散于靶坯与背板的绑定面。

23.进一步地,在步骤s4通电加热时的电压为30v。

24.由于本技术采用的靶坯、背板具有良好的导电性能,且靶坯和背板的绑定面上喷涂的镍合金具有较大的电阻,因而采用对靶坯、背板施加30v的电压时,已能够通过持续的电加热将置于靶坯和背板之间的铟片熔化为熔液;该电压在人体安全电压的范围内,在操作过程中具有较高的安全性,即便不小心误触碰也不会对身体造成伤害。

25.进一步地,铟片为一整片或多片;当铟片为一整片时,铟片的面积与背板、靶坯的绑定面的面积一致;当铟片为多片时,多个铟片的展开面积之和与背板、靶坯的绑定面的面积一致。

26.由于铟片软且强度低,单片铟片的展开面积越大越容易破裂,不利于绑定,因此,在不影响绑定率的前提下,可使用拼接铟片,将展开面积之和与背板、靶坯绑定面的面积一致的拼接铟片铺展于背板、靶坯之间,也能够实现靶坯与背板的铟绑定,采用拼接铟片的方

式进一步扩展了能够绑定的靶材的尺寸。

27.进一步地,镍合金为镍铬合金或镍铝合金。

28.镍铬合金、镍铝合金均具有较大的电阻,在通电时具有较好的电阻加热效果,并且镍铬合金、镍铝合金表面粗糙度的易于控制,有助于铟熔液均匀分散于靶坯、背板的绑定面,进而提高靶材的绑定率。

29.进一步地,靶材钎焊方法还包括在背板与靶坯绑定完成后,撤出塞尺,并用铟丝回填塞尺产生的空隙的过程。

30.将塞尺撤出,并用铟丝回填塞尺产生的空隙,确保靶材绑定的美观性。

31.与现有技术相比,本发明的有益效果如下:

32.本发明提供一种靶材钎焊方法,通过预先将背板、铟片、靶坯的相对位置固定,采用通电加热的方式使铟片熔化并均匀分散于背板和靶坯的绑定面,冷却后完成背板与靶坯的绑定,本发明方法制得的靶材的绑定率不低于97%;由于整个过程不受加热平台尺寸的限制,并且铟片可采用拼接的铟片,进一步扩展了可绑定的靶材的尺寸;另外,与传统靶材铟绑定的方法相比,本技术提供的方法更加安全、节能、易于操作。

附图说明

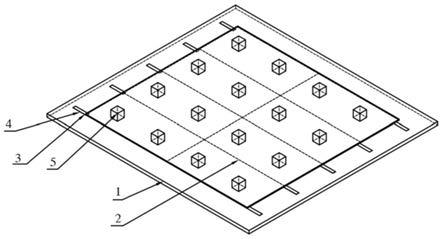

33.图1为本发明靶材绑定过程中各部件的相对位置关系示意图;

34.图2为本发明靶材绑定过程中各部件的相对位置关系侧面示意图;

35.图3为图2的局部放大图。

具体实施方式

36.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

37.实施例中所用的试验方法如无特殊说明,均为常规方法;所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

38.实施例1

39.本发明靶材钎焊方法适用于本领域技术人员所熟知的背板及靶坯的焊接,如背板为铝合金背板、铜背板或不锈钢背板,靶坯为银合金靶坯、镍靶坯、银靶坯、铜靶坯或钛靶坯。上述背板和靶坯均具有良好的导电性能,能够通过通电加热实现背板与靶坯的铟绑定。

40.本实施例以1200

×

1130

×

6mm的银合金靶坯与1500

×

1400

×

22mm铜背板为例,对本发明靶材钎焊方法进行示例说明。

41.本实施例提供一种靶材钎焊方法,方法中铜背板1、铟片2、银合金靶坯3、塞尺4、重物5的相对位置关系如图1~3所示,具体步骤如下:

42.1、在完成机加工后的银合金靶坯3以及铜背板1的绑定面进行喷砂,使用36#不锈钢砂将绑定面粗糙度处理至3~5μm,此工序目的是为了增强下一步喷涂的镍铬合金与银合金靶坯3和铜背板1之间的附着力。

43.2、在银合金靶坯3和铜背板1的绑定面喷涂镍铬合金(95%:5%)形成镍铬合金层,其厚度为0.1mm,厚度均匀性要求在20%以内,也就是镍铬合金层的厚度在0.08~0.12mm之

间。喷涂使用超音速喷枪,完成喷涂后表面粗糙度为12~15μm,此时镍铬合金层的表面会有0.1mm的凹凸不平度。

44.3、提前准备好8片600

×

282.5

×

0.1mm的铟片2,其展开面积之和与1200

×

1130mm的银合金靶坯3需要绑定的面积一致,优选一整片的1200

×

1130

×

0.1mm的铟片,但由于铟比较软而且强度较低,展开面积越大越容易破裂,因此在不影响绑定率的前提下可以使用拼接的铟片。将8片600

×

282.5

×

0.1mm平铺在铜背板1上。铟片表面要求无氧化,否则在绑定的时候会造成局部绑定不良。

45.铟片的尺寸越大,加工难度越高,而且对应轧机的投资高昂,理论上铟片在绑定过程中均会熔化为熔液,但实际上铟片分段的段数越多,拼接的边缘处越难保证绑定率,在该银合金靶坯3、铜背板1的绑定尺寸下,铟片分段数最多不超过8段。

46.4、按照次序将铜背板1置于一块较平的桌面上,桌面表面需要使用耐高温垫保护。将铟片2平铺在铜背板1绑定区域上,然后将银合金靶坯3放置在铟片2顶部。银合金靶坯3的边缘每隔200mm需要使用厚度为0.1mm的不锈钢塞尺4支撑以保证银合金靶坯3与铜背板1之间的绑定间隙。银合金靶坯3顶部每300

×

300mm区域放置20kg重物5用于施加压力保证银合金靶坯3、铟片2、铜背板1之间的贴合。如果重物5的重量太大则会使得靶材变形严重,导致绑定的靶材平面度超过0.5mm;若放置的重物5的重量太少,则导致银合金靶坯3与铟片2、铟片2与铜背板1之间接触不良,局部发生严重、甚至放电打火,导致绑定失败。

47.5、使用稳压电源提供30v直流电输出,将正极搭接在银合金靶坯3上,负极接到铜背板1上,由于30v为人体安全电压,不会对人体造成接触伤害。由于铜和银均为良好的导体,其导电率均在58ms/m以上,两种材料的电阻很小,根据霍尔定律基本没有电压损耗以及热量的产生。由于铟片2熔点很低而镍铬合金的电阻相对比较大,电阻约0.1ω,通入30v电压以后产生300a左右的电流,此时电流产生的热量源源不断地提高铟片2的温度直至165℃,使得铟片2完全熔化成熔液。铟熔液会填充进入银合金靶坯3以及铜背板1的镍铬层的细小凹坑内,在铟融化后的5分钟内撤去30v电压,银合金靶坯3与铜背板1的良好导热性会将铟熔液快速降温至固体状态,至此完成银合金靶坯3与铜背板1的绑定。

48.6、将各处用于保证缝隙均匀性的塞尺4撤出,然后用铟丝回填塞尺4产生的空隙以保证靶材绑定的美观性。在靶材降温至40度以下,使用电动叉车对绑定完成后的靶材进行c扫,绑定率在97%以上。

49.综上可见,本发明提供的靶材钎焊方法基于对靶坯和背板通电加热而非利用加热平台对靶坯、背板加热,因而靶材的绑定尺寸不受加热平台尺寸的限制,并且采用多段铟片拼接的方式,进一步扩展了靶材的可绑定尺寸。

50.本发明方法由于使用的电压在人体安全电压的范围内,即使不小心误触也不会对身体造成伤害,相对于现有技术,本发明无需使用高温(156℃)的铟熔液进行涂布绑定操作,大大减少了人员高温烫伤的几率;另外,在本发明方法实施过程中,靶坯与背板未发生相对移动,减少了重物掉落的风险。此外,传统靶材铟绑定由于将背板、靶坯均加热到铟熔点156℃以上的温度,使得靶材绑定环境温度高于38℃,本发明方法的绑定环境升温不明显,提高了操作人员的舒适性;因而,相对于传统靶材铟绑定的方法,本发明方法具有操作简便、安全、节能的优势。

51.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保

护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1