一种金属材料表面缺陷固相修复工具及方法

1.本发明属于材料加工及制造领域,涉及一种金属表面沟槽、裂纹等缺陷修复及沉积方法。

背景技术:

2.金属材料在加工及服役过程中不可避免的会产生一些表面缺陷,如表面凹槽、裂纹等,然而在航空工业领域应用的结构件对整体性能要求非常严格,缺陷的存在会影响结构件质量,严重时可导致产品报废。

3.目前缺陷的修复方法主要有传统熔焊、电化学修复、电火花合金化、激光多层涂敷等熔化类的修复方法。上述修复方法在具体实施时均需要将修复材料加热熔化,传统熔焊加热过程中由于局部热输入过高而容易造成晶粒粗大,产生气孔、裂纹等缺陷;电化学修复时,在裂纹中部修复界面处易出现孔洞;电火花合金化与激光多层涂敷工艺仅适用于修复结构件表面缺陷,无法用于修复具有一定深度的缺陷。

4.此外,也有学者尝试将搅拌摩擦焊这种固相焊接技术用于材料表面的修复。该技术存在以下两个方面的局限:(1)工具头的搅拌作用只能重新分配现有的材料,由于无法向裂纹/槽内添加材料,无法修复大的裂缝或修复体积缺陷;(2)当工具头从焊接板上上升时容易形成“匙孔”缺陷。也有学者提出基于搅拌摩擦塞/补焊的裂纹修复方法。塞补焊的搅拌摩擦修复方法虽然在填充体积缺陷方面很有效,但它们是静止的,需要额外的步骤才能在修复前将所需几何形状的填料塞放入孔中。此外,由于没有连续添加材料的能力,孔和工具头的锥角需要匹配,否则在焊缝的根部可能形成缺陷,可修复孔的尺寸和形状受到限制。

5.为此,本发明涉及一种同步连续送料的表面缺陷固相修复方法,可用于多种材料及多种类型缺陷的修复,与常规修复方法相比有更广的应用前景。

技术实现要素:

6.针对现有技术的不足,本发明提出一种适用性强、性能稳定的缺陷修复方法。本发明通过以下技术方案实现:

7.一种金属表面沟槽、裂纹等缺陷修复方法,步骤如下:

8.(1)选用合适尺寸的刀具,将待修复结构件表面缺陷沿着一条包含全部失效和变形区域的路径切除;针对一些曲形结构的缺陷,采用多段式直线路径切除,形成待修复沟槽便于修复材料放置于凹槽内的同时不会过于扩大修复体积。

9.(2)修复前将修复材料和待修复沟槽边缘先用砂纸打磨,然后喷入丙酮静置10~30min,进行清洁,再用压缩空气对准沟槽处吹干。去掉可脱落残屑和油渍污染物,使修复材料和待修复沟槽表面保持金属光泽。

10.(3)将待修复结构件用刚性夹具固定在修复工作台上,选用高熔点及高硬度材料(熔点在2000℃以上的合金工具钢、涂层刀具材料、高速工具钢和硬质合金)制作成的修复工具头进行修复,其中工具头为表面带有螺纹的圆柱,并且在中间位置处有凸起,凸起表面

也带有螺纹花样,凸起的宽度应大于或等于待修复凹槽的宽度。

11.(4)在修复工具头前方连续送入修复材料,利用修复工具头的高速旋转和顶锻作用,将修复材料与结构件材料加热塑化,并在工具头螺纹作用下实现材料混合并连接;当修复多段式沟槽时,通过调整旋转工作台的角度保证工具头行进方向始终与沟槽方向一致,实现修复。修复时工具头压入待修复试件合适的深度(略大于缺陷深度1-2mm),同时,为了保证实施过程中摩擦产热更加充足,工具头轴肩始终与试件保持接触。

12.(5)修复完成后,根据修复表面形貌选用合适尺寸的铣刀,对修复后表面进行铣削加工,恢复表面形貌和精度。

13.进一步地,本发明能够在同一台设备上通过切换多个工具头实现,也能够在机械臂及龙门机床上安装工具头实现。

14.进一步地,本发明可广泛用于各种金属(尤其是“不可焊”金属,热处理强化高强铝合金如7系铝合金,铝锂合金等)的表面缺陷(如沟槽、表面裂纹等)的修复。这些金属被广泛的用于航空、航天等领域的大型结构件产品制造中。

15.优选地,步骤(1)中,所述的切割路径是优选包含全部失效和变形区域的范围内取空间直线,针对一些曲形结构的缺陷,采用多段式开槽,一方面便于将修复材料放置于沟槽内,另一方面不会过于扩大修复空间。

16.优选地,步骤(4)中,摩擦辊压修复过程中修复工具头的转速为1000~2000r/min,进给速度为50~200mm/min。

17.优选地,修复后结构件应留有加工余量,用于修复后的型面精度恢复。

18.优选地,步骤(4)后,去除余量采用车、钳、铣、刨和磨中的一种或多种加工方式。

19.与其他技术相比,本发明具有以下有益效果:

20.本发明可广泛用于各种金属(尤其是“不可焊”金属)的表面缺陷(如沟槽、表面裂纹等)的修复。修复工具头可以安装到机床主轴上,通过简单调试即可改造出专用的摩擦辊压修复设备,具体实施过程可在同一台设备上通过切换多个工具头实现;也可在机械臂及龙门机床上安装本发明的工具头实现,可扩展性强。

附图说明

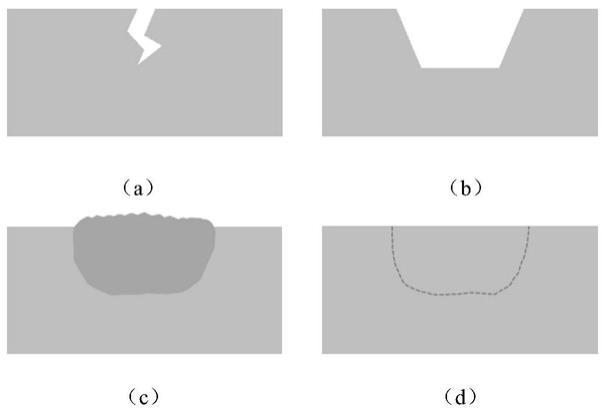

21.图1表面裂纹缺陷摩擦辊压增材修复过程示意图。

22.图2不同类型沟槽缺陷摩擦辊压填充修复示意图。

23.图3梯形沟槽摩擦辊压增材修复工艺示意图。

24.其中,图1中,(a)—修复前试件表面存在裂纹,(b)—切除裂纹形成梯形沟槽,(c)—修复后有加工余量,(d)—减材加工恢复型面精度;

25.图2中,(a)—矩形沟槽,(b)—v形沟槽,(c)—梯形沟槽,(d)—半圆形沟槽;

26.图3中,1—修复工具头,2—待修复试件,3—待修复沟槽,4—修复材料,5—修复填充后上表面。

具体实施方式

27.下面以高强铝合金的表面沟槽修复为例,结合附图对本发明做进一步详细描述:

28.(1)切除结构件的失效区域,切割线路首选在包含全部缺陷和变形区域的范围内

取空间直线,以缩短修复材料加工路径长度;针对一些曲形结构的缺陷,采用多段式槽状切割,在尽量不扩大修补空间的同时便于修补实施,如图1a和b。

29.(2)将切割后的结构件与修复材料进行装夹固定,保证修复工具头与结构件沟槽接触面完全贴合。

30.(3)将装夹好的结构件与修复材料经过摩擦辊压修复,修复工具头的转速为1000r/min,进给速度为80mm/min。修复后的接头如图1c。

31.(4)采用车、钳、铣、刨和磨中的一种或多种加工方式去除修复后的表面材料余量,得到形状、尺寸满足需求的结构件,如图1d。完成以上步骤后所得的修复结构件金相显微镜观察没有裂纹、气孔等缺陷,修复区微观组织良好,晶粒细小。

32.此外,图2是本发明针对不同形状沟槽表面缺陷的示意图。图2中,δ1为结构件上表面至修复工具头轴肩的距离,δ1的存在是为了避免压应力对结构件上表面直接产生挤压变形;δ2为待修复结构件下表面至修复工具头下表面的垂直距离,在摩擦辊压修复过程中,如果工具头不能完全穿透待修复沟槽和修复材料,就不能得到良好的修复结果,δ2的值在不影响成形和性能前提下可尽量减小。

33.图3是本发明工具头安装在卧式铣床上的一个实施案例,同一台设备上通过切换多个工具头同时实现修复前的缺陷清除,缺陷的填充修复,以及修复后的余高去除。此外,本发明的工具头也可安装在机械臂及龙门机床上实现缺陷修复。以上均是本发明所保护的范围。

34.综上所述,本发明的修复方法包括:切除结构件的失效区域,切割路径是在向外包含全部缺陷和变形区域的范围内取直线或者分段式直线开槽,清理洁净失效区域,将待修复结构件与修复材料进行装夹固定,经过摩擦辊压填充修复,将修复后的结构件经过减材处理去除表面材料余量,得到形状和尺寸满足要求的结构件。本发明通过摩擦辊压增材制造技术实现铝合金结构件表面缺陷的修复,并通过预设尺寸的方式控制去除余量后的最佳组织保留在结构件的修复区域,以此来提高修复结构件的性能和服役寿命,修复成本低,修复后性能稳定可靠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1