一种TA12A钛合金板材的轧制方法与流程

一种ta12a钛合金板材的轧制方法

技术领域

1.本发明属于钛及钛合金板材制备技术领域,具体涉及一种ta12a钛合金板材的轧制方法。

背景技术:

2.ta12a钛合金是一种综合性能良好的近α型热强钛合金,其名义成分(%,质量分数)为ti-5.5al-4sn-2zr-1nb-1mo-0.25si,该合金长时间工作温度可达550℃,用于航空发动机高压段的压气机盘、鼓筒和叶片等零件。ta12a钛合金中合金元素种类较多,且含量较高,β稳定元素含量低,工艺塑形较差,加工窗口较窄,轧制困难,极易在板材过程中开裂,导致成材率低、生产成本高。国内对ta12a板材轧制的研究较少,相关文献中推荐在β区热加工+两相区热处理工艺。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种ta12a钛合金板材的轧制方法。该方法采用不同火次间换向交叉轧制,并结合加热炉及时补温,且在中间火次轧制后切割处理得到成品宽度的各中间板坯进行后续轧制的方法,得到金相组织满足要求且力学性能优良的ta12a钛合金板材,减少了传统工艺中因温降导致钛合金的明显开裂现象,同时减少了后期的打磨量,节约成本,降低了生产难度。

4.为解决上述技术问题,本发明采用的技术方案为:一种ta12a钛合金板材的轧制方法,其特征在于,该方法包括以下步骤:

5.步骤一、将ta12a钛合金板坯进行加热处理;所述ta12a钛合金板坯的厚度为130mm~180mm,宽度为800mm~1100mm,长度为800mm~2000mm;

6.步骤二、将步骤一经加热处理后的ta12a钛合金板坯在温度为960℃~980℃的条件下进行第一火次轧制,并在线回炉补温,得到第一轧制板坯;所述第一火次轧制为单向轧制,第一火次轧制的道次变形率为3%~15%,道次数为7~9,轧制速率为3m/s~4m/s;所述第一轧制板坯的厚度为40mm~75mm,宽度为800mm~1100mm;

7.步骤三、将步骤二中得到的第一轧制板坯进行切割处理,得到多个第一中间板坯;所述第一中间板坯的厚度为50mm~75mm,宽度为800mm~1100mm,长度为800mm~1600mm;

8.步骤四、将步骤三中得到的第一中间板坯在温度为960℃~980℃的条件下进行第二火次轧制,并在线回炉补温,得到第二轧制板坯;所述第二火次轧制的道次变形率为4%~16%,轧制速率为3m/s~4m/s,且第二火次轧制的轧制方向与步骤二中第一火次轧制的轧制方向垂直,第二火次轧制的温度与第一火次轧制的温度相同;所述第二轧制板坯的厚度为15mm~28mm,宽度为800mm~1600mm;

9.步骤五、将步骤四中得到的第二轧制板坯进行切割处理,得到多个第二中间板坯;所述第二中间板坯的厚度为15mm~28mm,宽度为800mm~1600mm,长度为750mm~1200mm;

10.步骤六、将步骤五中得到的第二中间板坯在温度为960℃~980℃的条件下进行第

三火次轧制,并在线回炉补温,得到第三轧制板坯;所述第三火次轧制的道次变形率为4%~16%,轧制速率为3m/s~4m/s,且第三火次轧制的轧制方向与步骤四中第二火次轧制的轧制方向垂直,第三火次轧制的温度与第二火次轧制的温度相同;所述第三轧制板坯的厚度为10mm~15mm,宽度为750mm~1200mm;

11.步骤七、将步骤六中得到的第三轧制板坯进行切割处理,得到多个第三中间板坯;所述第三中间板坯的厚度为10mm~15mm,宽度为750mm~1200mm,长度为1000mm~1500mm;

12.步骤八、将步骤七中得到的第三中间板坯在温度为960℃~980℃的条件下进行第四火次轧制,得到ta12a钛合金板材;所述第四火次轧制的道次变形率为5%~20%,轧制速率为3m/s~4m/s,且第四火次轧制的轧制方向与步骤六中第三火次轧制的轧制方向相同;所述ta12a钛合金板材的厚度为4mm~10mm,宽度为750mm~1200mm。

13.本发明先对a12a钛合金板坯进行加热处理,然后依次进行第一火次轧制、切割处理、第二火次轧制、切割处理、第三火次轧制、切割处理、第四火次轧制,得到ta12a钛合金板材,利用ta12a钛合金在高温下加工形成的组织遗传性可以在相同温度下改变的原理,采用不同火次间换向交叉轧制,并结合加热炉及时补温,且在中间火次轧制后切割处理得到成品宽度的各中间板坯进行后续轧制的方法,并精确控制各火次轧制的道次变形率和轧制速率,避免了换向后轧制因单相钛合金强烈的加工织构引起的板材崩料、开裂等现象,减少了传统工艺中因温降导致钛合金的明显开裂现象,同时减少了后期的打磨量,节约成本,降低了生产过程中的难度,并实现了采用一块钛合金板坯生产出多种规格钛合金板材,提高了生产效率。同时,本发明利用ta12a钛合金为近α合金的特性,控制每火次轧制温度均为相变点以下的方法,制备得到金相组织为均匀细小的等轴α晶粒、从而力学性能满足要求的成品ta12a钛合金板材。

14.上述的一种ta12a钛合金板材的轧制方法,其特征在于,步骤一中所述加热处理采用阶梯式加热,具体过程为:先在900℃~920℃的条件下加热保温3h~4.5h,然后随炉升温至960℃~980℃并保温2h~3h。本发明针对ta12a钛合金对温度敏感,加工窗口窄的特性,在加热处理过程中采用阶梯式加热,保证了钛合金的开坯轧制即第一火次轧制温度。

15.上述的一种ta12a钛合金板材的轧制方法,其特征在于,步骤二中所述第一火次轧制前在经加热处理后的ta12a钛合金板坯表面涂覆防氧化涂层,第一火次轧制的终轧温度不低于800℃,第一火次轧制的总变形率为55%~75%。

16.上述的一种ta12a钛合金板材的轧制方法,其特征在于,步骤四中所述第二火次轧制前在第一中间板坯表面涂覆防氧化涂层,第二火次轧制的终轧温度不低于800℃,第二火次轧制的总变形率为40%~70%。

17.上述的一种ta12a钛合金板材的轧制方法,其特征在于,步骤六中所述第三火次轧制前在第二中间板坯表面涂覆防氧化涂层,第三火次轧制的终轧温度不低于800℃,第三火次轧制的总变形率为40%~60%。

18.本发明通过控制各火次轧制的终轧温度和总变形率,有效减少了第一轧制板坯的表面裂纹,改善了第一轧制板坯的表面质量。

19.上述的一种ta12a钛合金板材的轧制方法,其特征在于,所述防氧化涂层为tg-6涂层,且防氧化涂层的厚度为1mm~2mm。上述成分及厚度的防氧化涂层有效减少了各轧制板坯长时间加热产生的氧化皮,保证了ta12a钛合金板材的质量。

20.本发明与现有技术相比具有以下优点:

21.1、本发明采用不同火次间换向交叉轧制,并结合加热炉及时补温,且在中间火次轧制后切割处理得到成品宽度的各中间板坯进行后续轧制的方法,减少了传统工艺中因温降导致钛合金的明显开裂现象,同时减少了后期的打磨量,节约成本,降低了生产过程中的难度。

22.2、本发明通过控制每火次轧制温度均为相变点以下的方法,制备得到金相组织为均匀细小的等轴α晶粒、从而力学性能满足要求的成品ta12a钛合金板材。

23.3、本发明在保证ta12a钛合金生产工艺的基础上,采用一块钛合金板坯生产出不同宽度的多种规格成品板材,充分利用板坯,克服了传统生产工艺中一块板坯只可生产一种规格成品板材的缺点,提高ta12a钛合金板材的生产效率。

24.4、本发明充分利用ta12a钛合金对温度敏感,加工窗口窄,在加热处理过程中采用阶梯式加热,保证钛合金的开坯轧制温度,同时结合各火次轧制过程中采用在线加热炉及时补温,减少了传统工艺中因温降导致钛合金的明显开裂现象,同时也减少了后期的打磨量,节约成本。

25.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

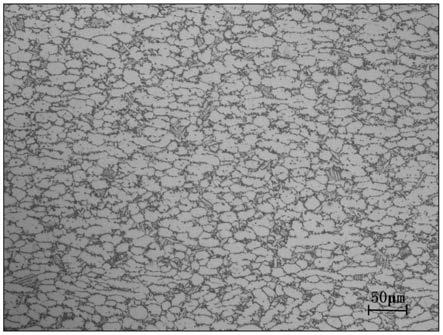

26.图1为本发明实施例1制备的ta12a钛合金板材的金相组织图(200

×

)。

27.图2为本发明实施例2制备的ta12a钛合金板材的金相组织图(200

×

)。

28.图3为本发明实施例3制备的ta12a钛合金板材的金相组织图(200

×

)。

29.图4为本发明实施例4制备的ta12a钛合金板材的金相组织图(200

×

)。

具体实施方式

30.实施例1

31.本实施例包括以下步骤:

32.步骤一、将ta12a钛合金板坯进行加热处理,具体过程为:先在900℃的条件下加热保温3h,然后随炉升温至960℃并保温2h;所述ta12a钛合金板坯的厚度为130mm,宽度为800mm,长度为800mm;

33.步骤二、将步骤一经加热处理后的ta12a钛合金板坯在温度为960℃的条件下进行第一火次轧制,并在线回炉补温,得到第一轧制板坯;所述第一火次轧制为单向轧制,第一火次轧制共分9道次完成,各道次轧制的道次变形率分别为:3%,5%,15%,15%,13.5%,11%,8%,6%和6%,每轧制两道次回炉补温10min,到温计时,第一火次总变形率为55%,轧制速率为3m/s,终轧温度不低于800℃;所述第一火次轧制前在ta12a钛合金板坯表面涂覆tg-6涂层,所述涂层的厚度为1mm;所述第一轧制板坯的厚度为40mm,宽度为800mm;

34.步骤三、将步骤二中得到的第一轧制板坯进行切割处理,得到1个第一中间板坯;所述第一中间板坯的厚度为50mm,宽度为750mm,长度为800mm;

35.步骤四、将步骤三中得到的第一中间板坯在温度为960℃的条件下进行第二火次轧制,并在线回炉补温,得到第二轧制板坯;所述第二火次轧制共分10道次完成,各道次轧制的道次变形率分别为:4%,8%,16%,15%,15%,10%,9.5%,6%,5%,4%,总变形率为

70%,轧制速率为3m/s,终轧温度不低于800℃,且第二火次轧制的轧制方向与步骤二中第一火次轧制的轧制方向垂直;所述第一火次轧制前在ta12a钛合金板坯表面涂覆tg-6涂层,所述涂层的厚度为1mm;所述第二轧制板坯的厚度为15mm,宽度为800mm;

36.步骤五、将步骤四中得到的第二轧制板坯进行切割处理,得到多个第二中间板坯;所述第二中间板坯的厚度为15mm,宽度为800mm,长度为1200mm;

37.步骤六、将步骤五中得到的第二中间板坯在温度为960℃~980℃的条件下进行第三火次轧制,并在线回炉补温,得到第三轧制板坯;所述第三火次轧制的道次变形率为4%,10%,15%,16%,16%,16%,10%,9%,,总变形率为40%,轧制速率为4m/s,且第三火次轧制的轧制方向与步骤四中第二火次轧制的轧制方向垂直,第三火次轧制的温度与第二火次轧制的温度相同;所述第三轧制板坯的厚度为10mm,宽度为1200mm;

38.步骤七、将步骤六中得到的第三轧制板坯进行切割处理,得到多个第三中间板坯;所述第三中间板坯的厚度为10mm,宽度为1200mm,长度为1200mm;

39.步骤八、将步骤七中得到的第三中间板坯在温度为960℃~980℃的条件下进行第四火次轧制,得到ta12a钛合金板材;所述第四火次轧制的道次变形率为5%,15%,20%,10%,轧制速率为4m/s,且第四火次轧制的轧制方向与步骤六中第三火次轧制的轧制方向相同;所述ta12a钛合金板材的厚度为8mm,宽度为1200mm。

40.图1为本实施例制备的ta12a钛合金板材的金相组织图(200

×

),从图1可以看出,本实施例制备的ta12a钛合金的金相组织为均匀细小的等轴α晶粒。

41.经检测,本实施例制备的ta12a钛合金板材的室温抗拉强度为1050mpa~1061mpa,屈服强度为970mpa~977mpa,断后伸长率为12%~14%,550℃高温抗拉强度为706mpa~718mpa,屈服强度为573mpa~583mpa,断后伸长率为12.5%~13.5%,550℃持久满足100h,满足了《ta12a钛合金板材规范》要求。

42.综上,本实施例制备的ta12a钛合金的金相组织满足ta12a单相钛合金的组织要求,且力学性能优良。

43.实施例2

44.本实施例包括以下步骤:

45.步骤一、将ta12a钛合金板坯进行加热处理,具体过程为:先在900℃的条件下加热保温4.5h,然后随炉升温至960℃并保温3h;所述ta12a钛合金板坯的厚度为130mm,宽度为800mm,长度为2000mm;

46.步骤二、将步骤一经加热处理后的ta12a钛合金板坯在温度为960℃的条件下进行第一火次轧制,并在线回炉补温,得到第一轧制板坯;所述第一火次轧制为单向轧制,第一火次轧制共分7道次完成,各道次轧制的道次变形率分别为:5%,15%,15%,14%,12%,8%和6%,每轧制两道次回炉补温10min,到温计时,第一火次总变形率为50%,轧制速率为3m/s,终轧温度不低于800℃;所述第一火次轧制前在ta12a钛合金板坯表面涂覆tg-6涂层,所述涂层的厚度为1mm;所述第一轧制板坯的厚度为65mm,宽度为800mm;

47.步骤三、将步骤二中得到的第一轧制板坯进行切割处理,得到1个第一中间板坯;所述第一中间板坯的厚度为65mm,宽度为800mm,长度为1600mm;

48.步骤四、将步骤三中得到的第一中间板坯在温度为960℃的条件下进行第二火次轧制,并在线回炉补温,得到第二轧制板坯;所述第二火次轧制共分9道次完成,各道次轧制

的道次变形率分别为:4%,8%,16%,15%,15%,10%,9.5%,6%,5%,4%,总变形率为70%,轧制速率为3m/s,终轧温度不低于800℃,且第二火次轧制的轧制方向与步骤二中第一火次轧制的轧制方向垂直;所述第二火次轧制前在ta12a钛合金板坯表面涂覆tg-6涂层,所述涂层的厚度为1mm;所述第二轧制板坯的厚度为15mm,宽度为1600mm;

49.步骤五、将步骤四中得到的第二轧制板坯进行切割处理,得到多个第二中间板坯;所述第二中间板坯的厚度为15mm,宽度为1600mm,长度为1200mm;

50.步骤六、将步骤五中得到的第二中间板坯在温度为960℃~980℃的条件下进行第三火次轧制,并在线回炉补温,得到第三轧制板坯;所述第三火次轧制的道次变形率为4%,10%,16%,16%,15%,13%,9%,总变形率为60%,轧制速率为3m/s,且第三火次轧制的轧制方向与步骤四中第二火次轧制的轧制方向垂直,第三火次轧制的温度与第二火次轧制的温度相同;所述第三轧制板坯的厚度为15mm,宽度为1200mm;

51.步骤七、将步骤六中得到的第三轧制板坯进行切割处理,得到多个第三中间板坯;所述第三中间板坯的厚度为15mm,宽度为1200mm,长度为1000mm;

52.步骤八、将步骤七中得到的第三中间板坯在温度为960℃~980℃的条件下进行第四火次轧制,得到ta12a钛合金板材;所述第四火次轧制的道次变形率为5%,15%,20%,10%,轧制速率为3m/s,且第四火次轧制的轧制方向与步骤六中第三火次轧制的轧制方向相同;所述ta12a钛合金板材的厚度为10mm,宽度为1200mm。

53.图2为本实施例制备的ta12a钛合金板材的金相组织图(200

×

),从图2可以看出,本实施例制备的ta12a钛合金的金相组织为均匀细小的等轴α晶粒。

54.经检测,本实施例制备的ta12a钛合金板材的室温抗拉强度为1067mpa~1076mpa,屈服强度为956mpa~973mpa,断后伸长率为12.4%~15%,550℃高温抗拉强度为712mpa~723mpa,屈服强度为589mpa~594mpa,断后伸长率为13%~14.5%,550℃持久满足100h,满足了《ta12a钛合金板材规范》要求。

55.综上,本实施例制备的ta12a钛合金的金相组织满足ta12a单相钛合金的组织要求,且力学性能优良。

56.实施例3

57.本实施例包括以下步骤:

58.步骤一、将ta12a钛合金板坯进行加热处理,具体过程为:先在920℃的条件下加热保温3.5h,然后随炉升温至980℃并保温2h;所述ta12a钛合金板坯的厚度为180mm,宽度为1100mm,长度为2000mm;

59.步骤二、将步骤一经加热处理后的ta12a钛合金板坯在温度为960℃的条件下进行第一火次轧制,并在线回炉补温,得到第一轧制板坯;所述第一火次轧制为单向轧制,第一火次轧制共分9道次完成,各道次轧制的道次变形率分别为:3%,6%,15%,15%,10%,10%,8%,7%,5%,每轧制两道次回炉补温10min,到温计时,第一火次总变形率为72%,轧制速率为4m/s,终轧温度不低于800℃;所述第一火次轧制前在ta12a钛合金板坯表面涂覆tg-6涂层,所述涂层的厚度为2mm;所述第一轧制板坯的厚度为75mm,宽度为1100mm;

60.步骤三、将步骤二中得到的第一轧制板坯进行切割处理,得到1个第一中间板坯;所述第一中间板坯的厚度为75mm,宽度为1100mm,长度为1500mm;

61.步骤四、将步骤三中得到的第一中间板坯在温度为980℃的条件下进行第二火次

轧制,并在线回炉补温,得到第二轧制板坯;所述第二火次轧制共分9道次完成,各道次轧制的道次变形率分别为4%,6%,16%,15%,13%,11%,10%,8%,7%,总变形率为62%,轧制速率为4m/s,终轧温度不低于800℃,且第二火次轧制的轧制方向与步骤二中第一火次轧制的轧制方向垂直;所述第一火次轧制前在ta12a钛合金板坯表面涂覆tg-6涂层,所述涂层的厚度为2mm;所述第二轧制板坯的厚度为28mm,宽度为1500mm;

62.步骤五、将步骤四中得到的第二轧制板坯进行切割处理,得到1个第二中间板坯;所述第二中间板坯的厚度为28mm,宽度为1500mm,长度为750mm;

63.步骤六、将步骤五中得到的第二中间板坯在温度为960℃的条件下进行第三火次轧制,并在线回炉补温,得到第三轧制板坯;所述第三火次轧制共分4道次完成,各道次轧制的道次变形率分别为:4%,15%,18%,16%,总变形率为60%,轧制速率为4m/s,终轧温度不低于700℃,且第三火次轧制的轧制方向与步骤四中第二火次轧制的轧制方向垂直;所述第三火次轧制前在ta12a钛合金板坯表面涂覆tg-6涂层,所述涂层的厚度为1.5mm;所述第三轧制板坯的厚度为11mm,宽度为750mm;

64.步骤七、将步骤六中得到的第三轧制板坯进行切割处理,得到2个第三中间板坯;所述第三中间板坯的厚度为11mm,宽度为750mm,长度为1500mm;

65.步骤八、将步骤七中得到的第三中间板坯在温度为960℃的条件下进行第四火次轧制,得到2个ta12a钛合金板材;所述第四火次轧制共分3道次完成,各道次轧制的道次变形率分别为:18%,20%,14%,总变形率为45%,轧制速率为4m/s,终轧温度不低于600℃,且第四火次轧制的轧制方向与步骤六中第三火次轧制的轧制方向相同;所述ta12a钛合金板材的厚度为6mm,宽度为750mm。

66.图3为本实施例制备的ta12a钛合金板材的金相组织图(200

×

),从图3可以看出,本实施例制备的ta12a钛合金的金相组织为均匀细小的等轴α晶粒。

67.经检测,本实施例制备的ta12a钛合金板材的室温抗拉强度为1027mpa,屈服强度为960mpa,断后伸长率为15%,550℃高温抗拉强度为669mpa~675mpa,屈服强度为539mpa~552mpa,断后伸长率为16.5%~18%,550℃高温持久满足100h,满足了《ta12a钛合金板材规范》要求。

68.综上,本实施例制备的ta12a钛合金的金相组织满足ta12a单相钛合金的组织要求,且力学性能优良。

69.实施例4

70.本实施例包括以下步骤:

71.步骤一、将ta12a钛合金板坯进行加热处理,具体过程为:先在910℃的条件下加热保温4h,然后随炉升温至970℃并保温2.5h;所述ta12a钛合金板坯的厚度为170mm,宽度为1100mm,长度为1500mm;

72.步骤二、将步骤一经加热处理后的ta12a钛合金板坯在温度为980℃的条件下进行第一火次轧制,并在线回炉补温,得到第一轧制板坯;所述第一火次轧制为单向轧制,第一火次轧制共分9道次完成,各道次轧制的道次变形率分别为:5%,13%,15%,16%,16%,15%,15%,15%,15%,每轧制两道次回炉补温10min,到温计时,第一火次总变形率为75%,轧制速率为4m/s,终轧温度不低于800℃;所述第一火次轧制前在ta12a钛合金板坯表面涂覆tg-6涂层,所述涂层的厚度为2mm;所述第一轧制板坯的厚度为50mm,宽度为1100mm;

73.步骤三、将步骤二中得到的第一轧制板坯进行切割处理,得到1个第一中间板坯;所述第一中间板坯的厚度为50mm,宽度为1100mm,长度为1080mm;

74.步骤四、将步骤三中得到的第一中间板坯在温度为980℃的条件下进行第二火次轧制,并在线回炉补温,得到第二轧制板坯;所述第二火次轧制共分6道次完成,各道次轧制的道次变形率分别为:4%,16%,15%,15%,11%,10%,总变形率为40%,轧制速率为4m/s,终轧温度不低于800℃,且第二火次轧制的轧制方向与步骤二中第一火次轧制的轧制方向垂直;所述第一火次轧制前在ta12a钛合金板坯表面涂覆tg-6涂层,所述涂层的厚度为2mm;所述第二轧制板坯的厚度为16mm,宽度为1080mm;

75.步骤五、将步骤四中得到的第二轧制板坯进行切割处理,得到多个第二中间板坯;所述第二中间板坯的厚度为16mm,宽度为1080mm,长度为1100mm;

76.步骤六、将步骤五中得到的第二中间板坯在温度为980℃的条件下进行第三火次轧制,并在线回炉补温,得到第三轧制板坯;所述第三火次轧制的道次变形率为8%,16%,16%,16%,15%,12%,10%,总变形率为60%,轧制速率为4m/s,且第三火次轧制的轧制方向与步骤四中第二火次轧制的轧制方向垂直,第三火次轧制的温度与第二火次轧制的温度相同;所述第三轧制板坯的厚度为10mm,宽度为1100mm;

77.步骤七、将步骤六中得到的第三轧制板坯进行切割处理,得到多个第三中间板坯;所述第三中间板坯的厚度为10mm,宽度为1100mm,长度为1090mm;

78.步骤八、将步骤七中得到的第三中间板坯在温度为980℃的条件下进行第四火次轧制,得到ta12a钛合金板材;所述第四火次轧制的道次变形率为5%,9%,8%,5%,轧制速率为4m/s,且第四火次轧制的轧制方向与步骤六中第三火次轧制的轧制方向相同;所述ta12a钛合金板材的厚度为4mm,宽度为1100mm。

79.图4为本实施例制备的ta12a钛合金板材的金相组织图(200

×

),从图4可以看出,本实施例制备的ta12a钛合金的金相组织为均匀细小的等轴α晶粒。

80.经检测,本实施例制备的ta12a钛合金板材的室温抗拉强度为1060mpa~1078mpa,屈服强度为953mpa~963mpa,断后伸长率为13.5%~15%,550℃高温抗拉强度为715mpa~720mpa,屈服强度为594mpa~610mpa,断后伸长率为13.5%~15%,550℃持久满足100h,满足了《ta12a钛合金板材规范》要求。

81.综上,本实施例制备的ta12a钛合金的金相组织满足ta12a单相钛合金的组织要求,且力学性能优良。

82.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1