一种高性能多元NiAl基合金管件迭覆级进成形方法

一种高性能多元nial基合金管件迭覆级进成形方法

技术领域

1.本发明涉及金属间化合物管件精密成形的技术领域,特别是涉及一种高性能多元nial基合金管件迭覆级进成形方法。

背景技术:

2.nial合金是一种先进耐高温结构材料,具有密度低、比强度/刚度高和抗氧化优良等特点,尤其适用于航空航天领域热端构件的应用。但是,由于nial合金具有本征脆性和高温强度高等特性,通过传统热加工方式无法制备nial合金管坯,进而无法成形出nial合金管件,要获得高性能合金化的nial合金构件则“难上加难”。因此,迫切需要研发高性能金属间化合物薄壁管构件成形制造新方法。

3.针对上述难题,目前有以下几种技术思路。公开号为cn 110142332 a的专利提出了一种nial合金薄壁管件成形与控性一体化方法,该方法采用ni箔和al箔为原材料,通过叠层制坯、气胀成形和反应合成获得nial合金薄壁管件。公开号为cn 111804810 a的专利提出了一种nial合金复杂薄壁中空构件的成形方法,该方法也仅仅采用ni箔和al箔为原材料,通过卷管、热压搭接和反应扩散等实现nial合金构件的制备。但是,上述两种方法所采用的原材料仅为ni箔和al箔,原材料单一,制备出来的nial金属间化合物管件相成分仅为单相结构,其室温塑性低,高温强度不足,无法获得令人满意的性能要求,另外,上述方法也存在成形与反应合成效率低的问题。公开号为cn 111168407 a的专利提供了一种采用金属箔带铺放制坯的耐高温薄壁构件一体化制造方法,该方法采用一定宽度的金属箔带连续缠绕胎膜,通过气胀成形、反应合成和致密化处理获得薄壁整体构件;但是面对复杂曲面仅通过金属箔带张力缠绕无法获得整体叠层坯料,且气胀成形过程容易出现漏气问题,致使无法获得组织均匀且致密度高的构件。

技术实现要素:

4.本发明的目的是提供一种高性能多元nial基合金管件迭覆级进成形方法,以解决上述现有技术存在的问题,使nial基合金管件能够精密成形,高效反应合成,制备出组织均匀、缺陷少的nial基合金管件。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供了一种高性能多元nial基合金管件迭覆级进成形方法,具体包括如下步骤:

7.步骤一,将ni和al的柔性基材连续卷绕,并沿宽度方向或轧向进行连续或选区合金化镀膜;

8.步骤二,将镀膜后的所述柔性基材按ni上al下的层序连续缠绕设于一芯辊的外表面上,形成若干层的ni/al叠层结构,同时保障所述ni/al叠层结构的最外层为ni层,并采用脉冲电流辅助超声波进行固结,将连续缠绕的柔性基材结合成为叠层管坯;

9.步骤三,将所述叠层管坯放入模具内,并在所述叠层管坯的两端通入脉冲电流进

行热态流体高压成形,在所述脉冲电流的辅助作用下,原位合成制备出高性能多元nial基合金管件。

10.优选的,镀膜前先对要制备的nial基合金管件进行合金化设计,通过计算获得ni和al的柔性基材的初始厚度,并确定所述柔性基材的热处理状态;所述步骤二中的ni柔性基材与al柔性基材的厚度比为1:1.5。

11.优选的,所述步骤一前,需要通过物理和化学方法对ni和al的柔性基材进行表面清洁处理,去除表面油污杂质及氧化膜。

12.优选的,所述镀膜的工艺方式包括磁控溅射镀膜、电镀膜、电蒸镀膜和多弧离子镀膜。

13.优选的,所述磁控溅射镀膜时用的合金化靶材包括cr、fe、ti、v、mn、mo、nb、y和hf中至少一种元素的靶材或者组合式靶材。

14.优选的,所述步骤二中,所述超声固结滚焊极与al柔性基材接触时,固结速度为2~50mm/s,振幅为10~50μm,压力为1~20kn;所述超声固结滚焊极与ni柔性基材接触时,固结速度为5~50mm/s,振幅为15~50μm,压力为10~20kn。

15.优选的,所述步骤三中,对所述叠层管坯进行真空封装,在大气环境中于模具内进行脉冲电流辅助热态流体高压成形;或者将所述叠层管坯置于真空或惰性气体保护的环境中,在所述模具内进行脉冲电流辅助热态流体高压成形。

16.优选的,所述热态流体高压成形的加热方式包括脉冲电流辅助加热、电磁感应加热和热辐射加热,所述热态流体高压成形的设定温度为300~600℃,成形压力为1~50mpa。

17.优选的,所述热态流体高压成形和原位反应制备时,所述叠层管坯的内部均通入惰性气体作为压力介质,所述惰性气体包括氮气、氦气或者氩气。

18.优选的,所述步骤三中,在所述模具内原位反应制备高性能多元nial基合金管件时,设定的反应合成温度为1000~1500℃,压力为10~100mpa,时间为1~20h;所述模具具备分区控温功能,在所述高性能多元nial基合金管件成形过程中实现构件的塑性分区控制,在所述高性能多元nial基合金管件反应合成过程中实现构件的性能分区控制。

19.本发明相对于现有技术取得了以下技术效果:

20.一、本发明可以通过对柔性基材进行选区域合金化镀膜,制备出满足不同区域差异化性能要求的构件,从而实现构件各区域性能可控可调。

21.二、本发明采用电流辅助超声波固结技术,不仅能对合金化镀膜后的ni箔和al箔之间建立可靠结合,同时又能显著降低ni/al箔材结合界面间金属间化合物层的厚度,从而提高叠层管坯的塑性成形能力。

22.三、叠层管坯采用脉冲电流辅助成形时,通过电致塑性和焦耳热的作用,实现管坯快速加热升温,成形过程时间短、效率高。

23.四、通入脉冲电流对成形后的叠层管件进行反应合成,借助持续的扩散反应和固态相变,实现管件的高效反应合成,最终制备出组织均匀、缺陷少的nial基合金构件。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施

例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

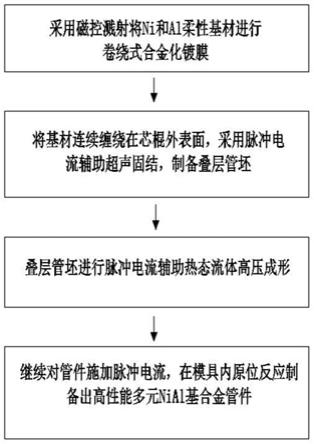

25.图1为本发明高性能多元nial基合金管件迭覆级进成形方法的工艺流程图;

26.图2为本发明中步骤一的工艺流程图;

27.图3为本发明中步骤二的结构示意图;

28.图4为本发明中步骤三的结构示意图一;

29.图5为本发明中步骤三的结构示意图二;

30.其中:1-磁控溅射装置,2-芯辊,3-柔性基材,4-合金化处理后的基材,5-张力辊,6-平台,7-超声固结滚焊极,8-叠层管坯,9-nial基合金管件,10-第一电极,11-第二电极,12-气压控制器,13-高压气源,14-电源,15-上模,16-下模,17-热电偶,18-左冲头,19-右冲头;

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明的目的是提供一种高性能多元nial基合金管件迭覆级进成形方法,以解决现有技术存在的问题,使nial基合金管件能够精密成形,高效反应合成,制备出组织均匀、缺陷少的nial基合金构件。

33.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

34.实施例1

35.如图1至图5所示:本实施例提供了一种高性能多元nial基合金管件迭覆级进成形方法,具体包括如下步骤:

36.步骤一,将ni和al的柔性基材3连续卷绕,并沿宽度方向或轧向进行连续或选区合金化镀膜。之前,需要通过物理和化学方法对ni和al的柔性基材3进行表面清洁处理,去除表面油污杂质及氧化膜。其中,物理方法是采用钢刷打磨、喷砂打磨等进行油污和氧化膜的清理,化学方法是采用hf、naoh等化学试剂进行油污和氧化膜的清理。ni柔性基材和al柔性基材均可以参照如图2所示的方法步骤进行连续或选区合金化镀膜。

37.步骤一中,镀膜的工艺方式包括磁控溅射镀膜、电镀膜、电蒸镀膜和多弧离子镀膜。在ni和al的柔性基材3表面沿轧制方向或宽度方向进行连续卷绕式或选区化磁控溅射镀膜,以满足合金化及塑性成形要求,磁控溅射镀膜时用的合金化靶材包括cr、fe、ti、v、mn、mo、nb、y和hf中至少一种元素的靶材或者组合式靶材。本实施例中使用的是磁控溅射装置1磁控溅射镀膜,得到合金化处理后的基材4。镀膜前先对要制备的nial基合金管件9进行合金化设计,通过计算获得ni和al的柔性基材3的初始厚度,并确定柔性基材3的热处理状态;高纯ni箔为纯度不低于99.99%的ni箔材,高纯al箔为纯度不低于99.99%al箔材。本实施例选用高纯ni箔和高纯al箔作为柔性基材3的原材料,通过磁控溅射、电蒸镀、多弧离子镀等镀膜技术对构件进行合金化,可以制备出高性能nial基合金构件。

38.其中,柔性基材3也可以是不同厚度的高纯ni箔与高纯al箔的组合,以制备出ni-nial-ni3al复合材料管件;柔性基材3也可以是不同厚度的高纯fe箔与高纯al箔的组合,以制备出feal合金管件;柔性基材3也可以是不同厚度的高纯ti箔与高纯al箔的组合,以制备出tial合金管件。

39.ni箔和al箔厚度比设计计算:

40.n=n

·

naꢀꢀꢀꢀ

(1)

41.其中:n表示原子个数,n表示物质的量,na表示阿伏伽德罗常数;

42.m=n

·mꢀꢀꢀꢀ

(2)

43.其中:m表示质量,n表示物质的量,m表示物质的摩尔质量;

[0044][0045]

其中:h表示高度,m表示质量,ρ表示密度,s表示截面积;

[0046]

又已知:ρ

ni

=8.902g/cm3,m

ni

=58.69g/mol;

[0047]

ρ

al

=2.70g/cm3,m

al

=26.98g/mol;

[0048]

由n

ni

:n

al

=1:1,

[0049]

根据式(1)(2)(3)可得ni箔和al箔厚度比:

[0050]hni

:h

al

≈1:1.5。

[0051]

步骤二,将镀膜后的柔性基材3按ni上al下的层序连续缠绕设于一芯辊2的外表面上,形成若干层的ni/al叠层结构,同时保障ni/al叠层结构的最外层为ni层,并采用脉冲电流辅助超声波进行固结,将连续缠绕的柔性基材3结合成为叠层管坯8。本实施例中,如图3中所示,左侧的芯辊2上的是镀膜后的ni柔性基材,右侧的芯辊2上是镀膜后的al柔性基材,ni柔性基材与al柔性基材的厚度比为1:1.5。其中,超声固结滚焊极7与al柔性基材3接触时,固结速度为2~50mm/s,振幅为10~50μm,压力为1~20kn;超声固结滚焊极7与ni柔性基材3接触时,固结速度为5~50mm/s,振幅为15~50μm,压力为10~20kn。

[0052]

步骤三,将叠层管坯8放入模具内,并在叠层管坯8的两端通入脉冲电流进行热态流体高压成形,在脉冲电流的辅助作用下,原位合成制备出高性能多元nial基合金管件9。其中,对叠层管坯8进行真空封装,在大气环境中于模具内进行脉冲电流辅助热态流体高压成形;或者将叠层管坯8置于真空或惰性气体保护的环境中,在模具内进行脉冲电流辅助热态流体高压成形。热态流体高压成形的加热方式包括脉冲电流辅助加热、电磁感应加热和热辐射加热,热态流体高压成形的设定温度为300~600℃,成形压力为1~50mpa。热态流体高压成形和原位反应制备时,叠层管坯8的内部均通入惰性气体作为压力介质,通过气压控制器12调控充气气压,惰性气体(保护气源)包括氮气、氦气或者氩气。

[0053]

步骤三中,在模具内原位反应制备高性能多元nial基合金管件9时,设定的反应合成温度为1000~1500℃,压力为10~100mpa,时间为1~20h;上模15和下模16通过分别设置热电偶17,使之具备分区控温功能,在高性能多元nial基合金管件9成形过程中实现构件的塑性分区控制,在高性能多元nial基合金管件9反应合成过程中实现构件的性能分区控制。

[0054]

实施例2

[0055]

本实施例的一种高性能多元nial基合金管件迭覆级进成形方法包括以下步骤:

[0056]

步骤一:按照合金化设计,确定出ni和al箔材的厚度和热处理状态。根据计算,选

用纯度为99.99%、厚度60μm、退火态ni箔和纯度为99.99%、厚度100μm、退火态al箔。将ni箔带表面使用1000目及以上的砂纸进行连续打磨,随后依次置于丙酮溶液池中超声波清洗30min,静置后冷风吹干,随后置于体积百分比为10%的naoh溶液池中超声波清洗30min,取出后置于蒸馏水池中超声波清洗1h、最后在无水乙醇溶液池中进行超声波清洗30min后取出,静置后冷风吹干。将al箔带表面使用1000目及以上的砂纸进行连续打磨,随后依次置于丙酮溶液池超声波清洗30min,静置后冷风吹干,随后置于体积百分比为10%的hf溶液池中超声波清洗30min,取出后置于蒸馏水池中超声波清洗1h、最后在无水乙醇溶液池中进行超声波清洗30min后取出,静置后冷风吹干。将清洗后的ni和al箔带连续缠绕于料辊表面。采用电镀工艺,在ni箔单侧表面进行涂镀cr、fe、ti、v、mn、mo、nb、y和hf中至少一种元素的镀层或者组合式镀层,镀层的厚度为1μm~100μm。

[0057]

步骤二:镀膜后的ni箔带和al箔带(如图3中两个芯辊2上依次是镀膜后的ni箔带和al箔带),在张力辊5和芯辊2作用下,ni、al箔带彼此紧密接触,ni、al箔带在经过超声固结滚焊极7与平台6之间时,固结形成ni/al复合箔带,固结速度为5~50mm/s,振幅为10~50μm,压力为5~20kn。随后ni/al复合箔带连续缠绕于一芯辊2的外表面上,芯辊2外设有超声固结滚焊极7,从而使ni/al复合箔带结合形成若干层的ni/al叠层迭代卷,ni/al叠层迭代卷再通过激光切割和抽芯进一步加工成为叠层管坯8。超声固结滚焊极7与al箔带接触时,参数为固结速度为10~50mm/s,振幅为20~50μm,压力为5~20kn。超声固结滚焊极7与ni箔带接触时,参数为固结速度为5~20mm/s,振幅为15~30μm,压力为10kn。其中,需保障叠层结构最外层为ni层,其中ni层缠绕11层,al层缠绕10层。

[0058]

(3)将叠层管坯8置于下模16指定位置,上模15向下运动,模具闭合后,左冲头18(配有第一电极10)和右冲头19(配有第二电极11)分别向叠层管坯8运动,密封后,电源14给第一电极10和第二电极11供电,通入脉冲电流辅助加热叠层管坯8,当叠层管坯8的温度到达550℃时,高压气源13通过气压控制器12进行气压控制,向管件内部连续通气,气压加载速率为0.1~10mpa/s,其最大压力为35mpa,从而实现在真空环境中进行热态流体高压成形;热态流体高压成形时,管件内部通入高纯惰性气体氩气作为压力介质。

[0059]

(4)对热态流体高压成形后的叠层管坯8,继续通入脉冲电流进行反应合成,最终在模具内原位反应制备出高性能多元nial基合金管件9,成形管件的反应合成温度为1100℃,压力为50mpa,时间为1~5h,原位反应制备时管件内部通入高纯惰性气体氩气作为压力介质。

[0060]

本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1