25型客车箱体及管路伴热带热熔连接工艺的制作方法

1.本发明涉及伴热热熔连接工艺技术领域,尤其是一种25型客车箱体及管路伴热带热熔连接工艺。

背景技术:

2.列车上的25型客车箱体都需要通过管路连接,管路上安装有阀体等辅助部件,列车长期在长途跋涉,尤其到寒冷的季节时,列车上的箱体、管路和阀体等冷凝水都会受冻结冰,通常在这些部件上会包裹保温材料,其操作方便,成本低,在南方地区可以起到保护作用,但是当列车行驶到北方地区,则起不到保护作用,经常会发生冻裂、冻坏的现象,造成这些部件都无法正常工作。

技术实现要素:

3.本技术人针对上述现有生产技术中的缺点,提供一种25型客车箱体及管路伴热带热熔连接工艺,从而可以方便的应用在各个应用场合,保护列车部件,不会冻坏的现象,保证列车正常工作。

4.本发明所采用的技术方案如下:

5.一种25型客车箱体及管路伴热带热熔连接工艺,包括如下操作步骤:

6.第一步:尾端处理:

7.使用斜口钳剪切伴热带末端,要求剪切面与伴热带长度方向成45

°

角度;

8.使用美工刀距45

°

角度的斜角端15mm~20mm位置沿伴热带垂向切割,形成垂向切割面;

9.使用美工刀沿伴热带径向切割,形成径向切割线,要求用力均匀适度,至外层护套和金属屏蔽层切断为止,不能损伤到内层绝缘层和芯带发热层;

10.人工去除切割的外层护套和金属屏蔽防护层,对于部分金属屏蔽层未完全切割的应使用斜口钳进行修理,要求金属屏蔽层切割面平整均匀,无尖锐金属丝突出;

11.使用斜口钳沿伴热带垂向切割尖角顶端部位,切割长度5mm,要求芯线切割面平整均匀,无尖锐金属丝突出;

12.第二步:接线端处理:

13.使用美工刀距伴热带顶端40mm位置沿伴热带垂向切割,要求切割线为完整的周长方向,切割起点和末端应重合,形成顶端切割面;

14.使用斜口钳和美工刀处理金属屏蔽防护层,保留一半数量的金属丝,然后手工捻制成所需要的形状,保留长度为10mm~15mm,去除的金属丝部位应平整均匀,无尖锐凸出;

15.使用美工刀切割内层绝缘层,用力均匀适度,至绝缘层切断为止,不能损伤到发热层;

16.保留内层绝缘层长度为30mm;

17.切割凹槽,使用斜口钳剪除发热层中间部位,不能损伤两侧导线;

18.使用斜口钳剪除两侧导线的发热层,不能损伤两侧导线,剥线长度为5mm;

19.第三步:导线压接:

20.使用yac-8型压线钳将伴热带端子压接伴热带的金属屏蔽层和和电源导线部位,分别作为接地线和电源线,压接应符合导线冷压接规范文件的相关作业要求;

21.使用压线钳将伴热带的端子与导线压接,导线型号和长度应根据设计要求而定;

22.使用伴热带尾端料签对伴热带的压接部位进行防护,然后使用热风枪进行热缩处理;

23.将伴热带套入伴热带尾端料签12

×

90,然后对透明管内打胶处理,再使用热风枪进行热缩处理;

24.要求套入长度为110mm~120mm,使用热风枪进行均匀热缩,至套管和伴热带紧固贴合程度;

25.第四步:灌胶:

26.从热缩套管的开口端灌入伴热带尾端胶水,对于接线端要求灌胶量应浸没压接端子部位;

27.对于尾端要求灌胶量应浸没顶端部位;

28.尾端罐胶时,先将胶水打入伴热带尾端,充满1/3腔体,然后插入伴热带尾端,插到底后用手轻轻挤压使得均匀;

29.第五步:固化:

30.将已经灌胶的伴热带两个灌胶部位的开口端垂直朝上,放置于固定架位置,要求固化时间大于等于8小时;

31.第六步:热缩密封:

32.使用热风枪将15*70规格伴热带尾端料签开口末端均匀热缩,至套管和伴热带体紧固贴合程度;

33.第七步:绝缘性能测试:

34.使用兆欧表1000v测量伴热带,测量两根电源线与地线之间的绝缘电阻值,要求绝缘电阻值应大于等于200mω;

35.使用耐压测试仪器,测量两根电源线与地线之间的泄漏电流值,耐压等级ac1500v,持续时间1分钟,要求漏电流应小于等于10ma,不发生击穿或闪络。

36.作为上述技术方案的进一步改进:

37.第一步中,剪切面要求光洁平整,切面均匀成直线,无芯线金属丝突出。

38.第一步中,垂向切割时,要求切割线为完整的周长方向,切割起点和末端应重合;用力均匀适度,至外层护套和金属屏蔽层切断为止,不能应损伤到内层绝缘层和芯带发热层。

39.第二步中,切割时用力均匀适度,至外层护套切断为止,不能损伤到金属屏蔽防护层,然后将外层绝缘护套去除。

40.第二步中,凹槽的深度为10mm。

41.第三步中,压接作业前需做首件压接鉴定。

42.第三步中,要求裸露的屏蔽层金属丝距离发热层大于等于15mm。

43.第三步中,接地线必须使用标准黄蓝色接地线。

44.第三步中,套管顶端预留长度30mm~40mm。

45.本发明的有益效果如下:

46.本发明结构紧凑、合理,操作方便,通过(1)尾端处理;(2)接线端处理;(3)导线压接;(4)灌胶;(5)固化;(6)热缩密封;(7)绝缘性能测试。此连接结构方便管路伴热布线,在满足产品安全等级、ip防护等级、绝缘要求、寿命要求的前提下,大大降低伴热线制作成本及人工工时消耗。

附图说明

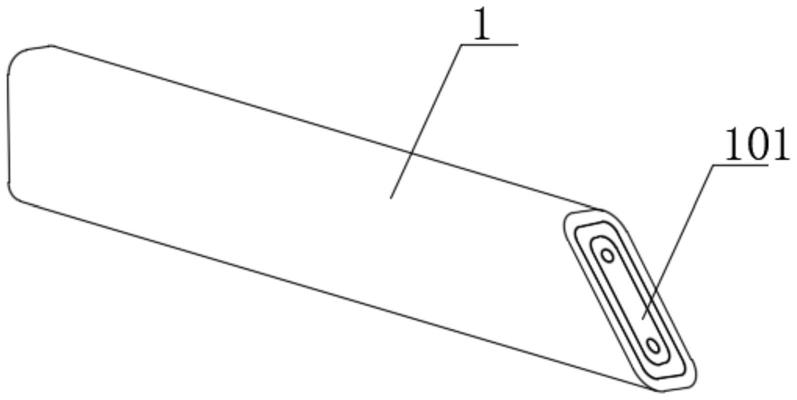

47.图1为本发明尾端处理时伴热带的结构示意图。

48.图2为本发明尾端处理时伴热带的主视图。

49.图3为本发明尾端处理时被切割后的状态图。

50.图4为本发明顶端切割后的结构示意图。

51.图5为本发明切割外层绝缘保护套的状态图。

52.图6本发明内部处理时的结构示意图。

53.图7为本发明应用铺设在弯管上的结构示意图。

54.图8为本发明应用铺设在直管上的结构示意图。

55.图9为本发明应用铺设在t型管上的结构示意图。

56.图10为本发明应用铺设在阀体上的结构示意图。

57.其中:1、伴热带;2、弯管;3、直管;4、t型管;5、阀体;

58.101、剪切面;102、垂向切割面;103、径向切割线;104、顶端切割面;105、外绝缘层;106、凹槽。

具体实施方式

59.下面结合附图,说明本发明的具体实施方式。

60.如图1-图6所示,本实施例的25型客车箱体及管路伴热带热熔连接工艺,包括如下操作步骤:

61.第一步:尾端处理:

62.使用斜口钳剪切伴热带1末端,要求剪切面101与伴热带1长度方向成45

°

角度;

63.使用美工刀距45

°

角度的斜角端15mm~20mm位置沿伴热带1垂向切割,形成垂向切割面102;

64.使用美工刀沿伴热带1径向切割,形成径向切割线103,要求用力均匀适度,至外层护套和金属屏蔽层切断为止,不能损伤到内层绝缘层和芯带发热层;

65.人工去除切割的外层护套和金属屏蔽防护层,对于部分金属屏蔽层未完全切割的应使用斜口钳进行修理,要求金属屏蔽层切割面平整均匀,无尖锐金属丝突出;

66.使用斜口钳沿伴热带1垂向切割尖角顶端部位,切割长度5mm,要求芯线切割面平整均匀,无尖锐金属丝突出;

67.第二步:接线端处理:

68.使用美工刀距伴热带1顶端40mm位置沿伴热带1垂向切割,要求切割线为完整的周长方向,切割起点和末端应重合,形成顶端切割面104;

69.使用斜口钳和美工刀处理金属屏蔽防护层,保留一半数量的金属丝,然后手工捻制成所需要的形状,保留长度为10mm~15mm,去除的金属丝部位应平整均匀,无尖锐凸出;

70.使用美工刀切割内层绝缘层,用力均匀适度,至绝缘层切断为止,不能损伤到发热层;

71.保留内层绝缘层长度为30mm;

72.切割凹槽106,使用斜口钳剪除发热层中间部位,不能损伤两侧导线;

73.使用斜口钳剪除两侧导线的发热层,不能损伤两侧导线,剥线长度为5mm;

74.第三步:导线压接:

75.使用yac-8型压线钳将伴热带1端子压接伴热带1的金属屏蔽层和和电源导线部位,分别作为接地线和电源线,压接应符合导线冷压接规范文件的相关作业要求;

76.使用压线钳将伴热带1的端子与导线压接,导线型号和长度应根据设计要求而定;

77.使用伴热带1尾端料签对伴热带1的压接部位进行防护,然后使用热风枪进行热缩处理;

78.将伴热带1套入伴热带尾端料签12

×

90,然后对透明管内打胶处理,再使用热风枪进行热缩处理;(伴热带尾端料签12

×

90和φ16型号热缩套管须在对接前提前套入伴热带。

79.要求套入长度为110mm~120mm,使用热风枪进行均匀热缩,至套管和伴热带1紧固贴合程度;

80.第四步:灌胶:

81.从热缩套管的开口端灌入伴热带尾端胶水,对于接线端要求灌胶量应浸没压接端子部位;

82.对于尾端要求灌胶量应浸没顶端部位;

83.尾端罐胶时,先将胶水打入伴热带1尾端,充满1/3腔体,然后插入伴热带1尾端,插到底后用手轻轻挤压使得均匀;

84.第五步:固化:

85.将已经灌胶的伴热带1两个灌胶部位的开口端垂直朝上,放置于固定架位置,要求固化时间大于等于8小时;

86.第六步:热缩密封:

87.使用热风枪将15*70规格伴热带1尾端料签开口末端均匀热缩,至套管和伴热带体紧固贴合程度;

88.第七步:绝缘性能测试:

89.使用兆欧表1000v测量伴热带1,测量两根电源线与地线之间的绝缘电阻值,要求绝缘电阻值应大于等于200mω;

90.使用耐压测试仪器,测量两根电源线与地线之间的泄漏电流值,耐压等级ac1500v,持续时间1分钟,要求漏电流应小于等于10ma,不发生击穿或闪络。

91.第一步中,剪切面101要求光洁平整,切面均匀成直线,无芯线金属丝突出。

92.第一步中,垂向切割时,要求切割线为完整的周长方向,切割起点和末端应重合;用力均匀适度,至外层护套和金属屏蔽层切断为止,不能应损伤到内层绝缘层和芯带发热层。

93.第二步中,切割时用力均匀适度,至外层护套切断为止,不能损伤到金属屏蔽防护

层,然后将外层绝缘护套去除。

94.第二步中,凹槽106的深度为10mm。

95.第三步中,压接作业前需做首件压接鉴定。

96.第三步中,要求裸露的屏蔽层金属丝距离发热层大于等于15mm。

97.第三步中,接地线必须使用标准黄蓝色接地线。

98.第三步中,套管顶端预留长度30mm~40mm。

99.本发明所述的伴热线制作工艺能方便满足各部位需要伴热装置连接,并满足列车在寒冷的地区也可以正常工作。

100.如图7-图10所示,通过本发明所制得的伴热带体可以方便的安装在弯管2、直管3、t型管5和阀门6上,只需要缠绕在这些部件的外部,通过使用耐高温扎带固定,直线固定间距300mm,不限于空间受限部位,固定完成后,在伴热带四周包裹20-40mm防寒材,最后在防寒材表面粘贴阻燃玻璃纤维胶带,对线缆外皮起到保护作用,防止刮破线皮。

101.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1