一种飞机燃油电动泵铝合金滤网支架再制造修复工艺的制作方法

1.本发明涉及飞机燃油电动泵再制造技术领域,具体为一种飞机燃油电动泵铝合金滤网支架再制造修复工艺。

背景技术:

2.燃油电动泵是飞机燃油系统中用于油箱燃油输送的重要部件,其滤网支架主要用于支撑滤网,过滤系统中的杂质和污染物,避免其进入飞机发动机的作用。该支架材料为铸造铝合金,承受载荷不大,但由于本身强度不高且主要支撑部位属薄壁件,易在拆装过程中出现损伤导致支耳发生断裂,由于该零件无备件采购途径且重新制造成本高,无法修复则需对整个电动泵进行换新,因此从必要性和经济性考虑,均需对该零件开展修复。

3.为保证零件修复后的可靠,修复时考虑主要方式是在零件基体上开展增材成型,该支撑架需成型尺寸约为4mm

×

8mm

×

20mm,壁厚在(3~4)mm间。针对该损伤曾采用氩弧焊堆焊和激光熔覆的方法开展过修复,其中氩弧焊堆焊工艺热输入大,易导致零件变形且在热影响区附件产生热应力裂纹;激光熔覆工艺由于铝粉的反射性较高,导致粉末无法有效沉积,且成型后支耳内部产生大量气孔,质量较差。

技术实现要素:

4.针对上述技术问题,本发明提出了一种飞机燃油电动泵铝合金滤网支架再制造修复工艺。采用预埋支柱加冷喷涂成型的复合修复方法,可在较低的温度下,实现塑性较好的铝合金粉末的冷态增材成型,成型厚度大,成型孔隙率低,在避免了常规工艺修复缺陷的基础上,实现了零件的再制造修复。避免了因滤网支架无法修复而导致整个燃油电动泵重新换新的问题。

5.本发明所要解决的技术问题采用以下技术方案来实现:

6.一种飞机燃油电动泵铝合金滤网支架再制造修复工艺,包括以下步骤:

7.(一)打磨修整:用电动打磨头对支耳断裂部位进行修整及粗打磨,并将待成型部位制成u型坡口,后用砂纸或砂布打磨去除毛刺,保持端口光滑;

8.(二)制螺纹孔:在待成型面上中心线位置附近配钻8mm深的盲孔,并用丝锥制m2

×

0.25内螺纹;

9.(三)预埋支柱:用硬铝材料加工铝合金支柱,并在支柱一端制长度为8mmdm2

×

0.25的外螺纹,在螺纹段上涂抹j-168金属胶粘剂后拧入,室温固化24h后用砂纸打磨掉残留胶液,用洁净、干燥的压缩空气吹净待修复表面;

10.(四)防护清理:用耐高温胶带对非喷涂区域进行遮蔽防护,对零件进行超声波清洗,并用毛刷对待喷涂区域进行局部精洗,清洗后用洁净、干燥的压缩空气吹干零件表面;

11.(五)表面预处理:用60~80目棕刚玉砂对零件基体进行吹砂毛化,用80号的碳化硅砂纸对铝合金支柱进行打磨毛化,要求待喷涂表面粗糙均匀,无金属光泽和暗斑;

12.(六)喷涂前预热:预处理后2h内,在干燥箱中对零件进行干燥;

13.(七)零件喷涂:采用冷喷涂按照设定好的工艺参数进行喷涂;

14.(八)涂层加工:根据要求对涂层进行打磨及修整至过渡平滑,无棱角,粗糙度不劣于ra1.6μm;

15.(九)验装验证:将零件装配至产品中,检查叶轮、扩散器与滤网之间的间隙是否处于0.3~0.7mm之间,若不处于,则重复步骤(八)直至处于为止;

16.(十)去应力处理:打磨完成后24h内,进行低温回火消除应力处理;

17.(十一)着色探伤:刷涂色渗透剂以及喷涂显像剂,并在自然光或在白光灯下进行痕迹观察,观察是否出现缺陷痕迹,若出现,则返工重复执行步骤(一)至(十),直至不出现缺陷痕迹为止;

18.(十二)性能试验:按燃油电动泵修理工艺进行强度试验和磨合试验。

19.优选地,步骤(三)中j-168金属胶粘剂的具体配置工艺为:环氧树脂、200#聚酰胺、固化剂703、石棉按100:20:12:5的比例进行混合,搅拌5min。

20.优选地,步骤(六)中预热温度为50~60℃。

21.优选地,步骤(七)中冷喷涂工艺参数具体为:喷涂粉末为2024铝合金与氧化铝混合粉末,粉末粒度范围5~45μm,氧化铝占比20~30%,喷涂气体为氮气,喷涂温度为475~525℃,喷涂压力为160~190psi,喷涂角度为80

±

10

°

,喷枪距离15~25mm,送粉量10~20g/min。

22.优选地,步骤(七)冷喷涂具体过程:

23.(a)控制喷枪移动速度保持涂层单层厚度在0.05~0.1mm之间;

24.(b)喷涂2~3层后停枪1~min,用压缩空气对零件进行冷却;

25.(c)零件冷却至50~60℃时重新进行喷涂,反复执行多遍至所需涂层厚度时停止喷涂。

26.优选地,步骤(八)中涂层加工的具体过程为:根据图样中零件的尺寸和精度要求,采用电动打磨头将涂层高点打磨平整,再用钳工修整至图样要求的尺寸精度。

27.优选地,步骤(十)中热处理工艺参数为:温度为140

±

10℃,时间为4h。

28.优选地,步骤(十一)中着色探伤的具体过程为:

29.(a)用毛笔或毛刷蘸取着色渗透剂刷涂在被检表面,刷涂后等待2~3min,重复刷涂3~4次;

30.(b)渗透时间至少20min后,喷涂施加显像剂,并在10~30min内,在充足的自然光或在白光灯下进行痕迹观察;

31.(c)察是否出现缺陷痕迹,若出现,则返工重复执行步骤(一)至(十),直至不出现缺陷痕迹为止。

32.优选地,步骤(十二)中强度试验的具体过程为:

33.(1)工作环境温度为20

±

10℃,相对湿度20~80%的环境下装配电动泵;

34.(2)将进油管嘴接入燃油试验台,堵住出油管嘴,按1.5倍最高设计工作压力供压,保持压力3min;

35.(3)观察是否有渗漏油现象,试验后支架是否出现永久变形。

36.优选地,步骤(十二)中磨合试验的具体过程为:

37.(s1)将电动泵接入试验台;

38.(s2)分别在零流量和满流量下运转5min和10min,反复连续运行2h;

39.(s3)观察是否运行平稳,泵出口压力是否合格,试验后主要运动部件和支架表面是否有异常磨损和其他故障现象。

40.本发明的有益效果是:

41.本发明有效地避免了传统修复方法热输入大,易导致零件变形、热裂纹倾向严重,成型体气孔缺陷多等问题,解决了燃油电动泵铝合金滤网支架的修理问题,实现了零件的再制造,避免了因滤网支架损伤而导致整个燃油电动泵重新换新的问题;可显著地提升该类损伤的修复率和修复效果,减少零件报废。

附图说明

42.下面结合附图和实施例对本发明进一步说明:

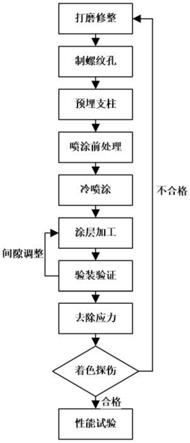

43.图1为本发明的流程图;

44.图2为飞机燃油电动泵铝合金滤网支架的结构示意图;

45.图3为焊接和冷喷涂修复组织的对比图。

46.图中:1、滤网支架主体;2、支耳;3、冷喷涂成型支耳;4、预埋支柱。

具体实施方式

47.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图以及实施例对本发明进一步阐述。

48.如图2所示,为飞机上一种燃油电动泵铝合金滤网支架的结构示意图,包括滤网支架本体1、支耳2、冷喷涂成型支耳3、预埋支柱4。所述支耳2用于支撑滤网,支耳2在滤网支架本体1设有三个,呈120

°

分布,支耳2为薄壁件,厚度3mm,在拆装时易发生断裂。

49.如图1所示,一种飞机燃油电动泵铝合金滤网支架再制造修复工艺,包括以下步骤:

50.(一)打磨修整:用电动打磨头对支耳断裂部位进行修整及粗打磨,打磨以完全去除支架的断裂源区为原则进行控制,打磨后在待成型部位制成u型坡口,并用不小于180号的砂纸或砂布打磨去除边缘毛刺,保持端口光滑。

51.(二)制螺纹孔:在待成型面上中心线位置附近配钻深度为8mm左右的盲孔,并在盲孔内丝锥制m2

×

0.25内螺纹。

52.(三)预埋支柱:用硬铝材料(ly12)加工铝合金支柱,并在支柱一端制长度为8mm左右的m2

×

0.25外螺纹,螺纹段上涂抹j-168金属胶粘剂后拧入盲孔内,室温固化24h后用80号砂纸打磨掉残留胶液,用洁净、干燥的压缩空气吹净待修复表面,并确保无打磨、加工后残留碎屑。

53.进一步地,j-168金属胶粘剂配置方法为:环氧树脂、200#聚酰胺、固化剂703、石棉按100:20:12:5的比例进行混合,搅拌5min混合均匀后立即使用。

54.(四)防护:用耐高温胶带对非喷涂区域进行遮蔽防护。

55.(五)清理:对零件进行超声波清洗,并用毛刷对待喷涂区域进行局部精洗,清洗后用洁净、干燥的压缩空气吹干零件表面。

56.(六)表面预处理:用60~80目棕刚玉砂对零件基体进行吹砂毛化,用80号的碳化

硅砂纸对铝合金支柱进行打磨毛化,表面预处理后要求待喷涂表面粗糙均匀,无金属光泽和暗斑,预处理后应在2小时内进行喷涂。

57.(七)喷涂前预热:为提升涂层结合性能,对零件进行干燥及预热处理,预热在干燥箱中进行,温度50~60℃,预热过程中须用干净的无绒布手套或其它避免污染表面的方法拾取、触碰待冷喷涂的零件,禁止直接用手触碰零件待喷涂表面。

58.(八)零件喷涂:采用冷喷涂进行增材成型。主要工艺参数如下:

59.粉末规格:2024铝合金与氧化铝混合粉末,其中粉末粒度范围5~45μm,氧化铝占比20%~30%。喷涂工艺气体:氮气;喷涂工艺温度:475~525℃;喷涂工艺压力:160~190psi;喷涂角度:80

±

10

°

;喷枪距离:15~25mm;送粉量:10~20g/min。

60.喷涂过程中为防止零件超温,通过控制喷枪移动速度保证涂层单层厚度在(0.05~0.1mm之间,喷涂2~3层后停枪1~2min用压缩空气对工件进行冷却,待基体冷却至50~60℃时重新进行喷涂,反复执行多遍至所需涂层厚度时停止喷涂。

61.(九)涂层加工:根据图样中零件的尺寸和精度要求,先采用电动打磨头将涂层高点打磨平整,再用钳工修整至图样要求的尺寸精度,打磨后要求涂层过渡平滑,无棱角,粗糙度不劣于ra1.6μm。

62.(十)验装验证:按燃油电动泵的装配要求,将滤网装配至产品中并对滤网进行固定,固定后检查叶轮、扩散器等主要运动部件与滤网间的间隙,要求间隙0.3~0.7mm间,若不合格,则通过重复步骤(九)中手工打磨支臂尺寸进行局部间隙调整。

63.(十一)去应力处理:打磨完成后24h内,进行低温回火消除应力处理,热处理制度为:140

±

10℃温度下,保温4h。

64.(十二)着色探伤:去应力处理后,用毛笔或毛刷蘸取着色渗透剂刷涂在被检表面,等待2~3min后,重复刷涂3~4遍以保证被检面被完全覆盖,渗透至少20min后,喷涂施加显像剂,并在10~30min内在充足的自然光或在白光灯下进行痕迹观察,不允许出现缺陷痕迹显示,否则返工重复执行步骤(一)~(十一),直至合格。

65.(十三)性能试验:按燃油电动泵修理工艺开展以下性能试验:

66.强度试验:电动泵装配后,在工作环境温度20

±

10℃,相对湿度20~80%条件下,将进油管嘴接入燃油试验台,堵住出油管嘴,按1.5倍最高设计工作压力供压,保持压力3min,试验中不应有渗漏油等现象,试验后支架不允许出现永久变形。

67.磨合试验:将电动泵接入试验台,分别在零流量和满流量下运转5min和10min,反复连续运行2h,要求运行平稳,泵出口压力合格,试验后分解检查主要运动部件和的支架表面质量,不允许有异常磨损和其它故障现象。

68.通过上述技术方案,与现有技术相比,如图3所示,图3中(a)为现有采用焊接修复,在修复层组织内部会出现大量孔洞和微裂纹,该类缺陷均可能导致零件在使用过程中发生扩展,并最终导致零件失效;而图3中(b)为采用冷喷涂修复,可见修复层组织状态良好,通过在涂层粉末中添加氧化铝,可使涂层组织更加致密,测算后涂层孔隙率仅0.2%左右。

69.因此采用了本发明中预埋支撑加冷喷涂成型的修复方法,可解决燃油电动泵铝合金滤网支架的修理问题,实现了零件的再制造,避免了因滤网支架损伤而导致整个燃油电动泵重新换新的问题,可显著提升该类损伤的修复率和修复效果,减少零件报废。

70.本发明通过预埋支柱加冷喷涂成型的复合方法,可在较低的温度下,实现塑性较

好的铝合金粉末的冷态增材成型,实现了损伤零件的再制造。利用冷喷涂内应力小的优势,通过采用冷喷涂代替焊接进行增材成型恢复零件断裂支臂。

71.进一步地采用了预埋铝合金支柱加冷喷涂成型,保证了增材支臂的结构强度。

72.进一步地采用了在支柱螺纹端涂抹j-168金属胶粘剂固定,并对金属胶粘剂的配比进行了陈述,保证了铝合金支柱与零件的结合效果。

73.进一步地喷涂采用了2024铝合金与氧化铝混合粉末,制备了孔隙率0.2%的冷喷涂涂层,并对喷涂工艺参数进行了优化,保证了喷涂层性能。

74.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1