1.本发明涉及锻件处理方法领域,特别是涉及一种大型异形截面环锻件冷胀形方法。

背景技术:2.铝合金构件为了获得较高的强度,实现强度与韧性的最佳组合,最常使用的方法是采用较快的淬火速率。然而,在淬火过程中,由于铝合金构件快速冷却,工件外表面与心部的冷却速度不一致,存在较大的温度梯度,使得材料冷却收缩不均匀,在工件中产生严重的淬火残余应力。残余应力的存在会极大地影响工件的加工性能、疲劳寿命以及耐蚀性能等。因此,对异形截面环锻件进行冷胀形处理,可有效消除残余应力,从而满足性能要求。

3.现有技术中,环锻件消除固溶处理后残余应力的方法,常见的有热胀形和冷胀形两种,由于热胀形的尺寸精度难以控制,且需要将胀形设备提前预热以及环锻件加热,导致能耗较高且可胀形的尺寸受限;现有技术中的冷胀形工艺,往往设计不合理,导致产品的稳定性较差。

4.因此,如何有效提高大型异形截面环锻件的产品重量,提高稳定性,是本领域技术人员目前需要解决的技术问题。

技术实现要素:5.本发明的目的是提供一种大型异形截面环锻件冷胀形方法,用于提高产品质量,提高稳定性和尺寸精度。

6.为实现上述目的,本发明提供如下技术方案:

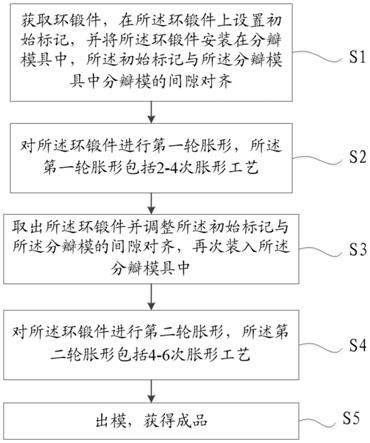

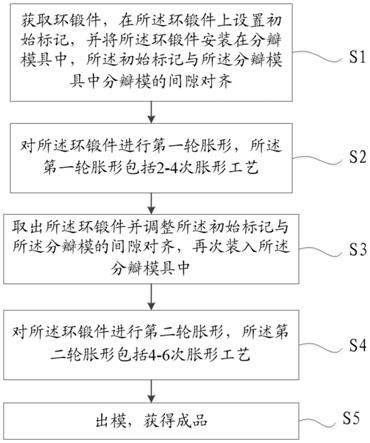

7.一种大型异形截面环锻件冷胀形方法,包括以下步骤:

8.步骤s1:获取环锻件,在所述环锻件上设置初始标记,并将所述环锻件安装在分瓣模具中,所述初始标记与所述分瓣模具中分瓣模的间隙对齐;

9.步骤s2:对所述环锻件进行第一轮胀形,所述第一轮胀形包括2-4次胀形工艺;

10.步骤s3:取出所述环锻件并调整所述初始标记与所述分瓣模的间隙对齐,再次装入所述分瓣模具中;

11.步骤s4:对所述环锻件进行第二轮胀形,所述第二轮胀形包括4-6次胀形工艺;

12.步骤s5:出模,获得成品。

13.优选的,所述环锻件为铝合金环锻件。

14.优选的,所述环段件的直径为4-6米。

15.优选的,所述环锻件为2219铝合金环锻件。

16.优选的,所述分瓣模具包括锥杆和n个分瓣模,每个所述分瓣模的尺寸相同,所对应的圆周角为a,a=360

°

/n。

17.优选的,所述第一轮胀形包括:

18.对所述环锻件进行第一次胀形;

19.控制所述环锻件沿所述分瓣模具的中心轴顺时针旋转a/2

±2°

;

20.对所述环锻件进行第二次胀形;

21.控制所述环锻件沿所述分瓣模具的中心轴逆时针旋转a/4

±2°

;

22.对所述环锻件进行第三次胀形;

23.控制所述环锻件沿所述分瓣模具的中心轴顺时针旋转3a/4

±2°

。

24.优选的,所述第一次胀形包括:

25.控制所述分瓣膜沿半径方向进给,进给量为8-12mm,胀形时间为8-12s,保压时间为10-15s;

26.所述第二次胀形包括:

27.控制所述环锻件沿半径方向进给,进给量为8-12mm,胀形时间为12~15s,保压时间为15~20s;

28.所述第三次胀形包括:

29.控制所述环锻件沿半径方向进给,进给量为8-12mm,胀形时间为14~18s,保压时间为20~30s;

30.优选的,所述第二轮胀形包括:

31.对所述环锻件进行第一次胀形;

32.控制所述环锻件沿所述分瓣模具的中心轴顺时针旋转a/4

±2°

;

33.对所述环锻件进行第二次胀形;

34.控制所述环锻件沿所述分瓣模具的中心轴逆时针旋转a/2

±2°

;

35.对所述环锻件进行第三次胀形;

36.控制所述环锻件沿所述分瓣模具的中心轴逆时针旋转a/10

±1°

;

37.对所述环锻件进行第四次胀形;

38.控制所述环锻件沿所述分瓣模具的中心轴顺时针旋转2a/3

±2°

;

39.对所述环锻件进行第五次胀形。

40.优选的,所述第一次胀形包括:

41.控制所述分瓣膜沿半径方向进给,进给量为9-13mm,胀形时间为9~13s,保压时间为10~15s;

42.所述第二次胀形包括:

43.控制所述分瓣膜沿半径方向进给,进给量为8-12mm,胀形时间为12~15s,保压时间为15~20s;

44.所述第三次胀形包括:

45.控制所述分瓣膜沿半径方向进给,进给量为8-12mm,胀形时间为16~20s,保压时间为18~23s;

46.所述第四次胀形包括:

47.控制所述分瓣膜沿半径方向进给,进给量为9-13mm,胀形时间为20~24s,保压时间为20~25s;

48.所述第五次胀形包括:

49.控制所述分瓣膜沿半径方向进给,进给量为8-12mm,胀形时间为22~26s,保压时间为45~60s。

50.优选的,所述环锻件的内径为4890~4896mm,所述成品的内径为5048~5052mm。

51.本发明所提供的大型异形截面环锻件冷胀形方法,包括以下步骤:步骤s1:获取环锻件,在所述环锻件上设置初始标记,并将所述环锻件安装在分瓣模具中,所述初始标记与所述分瓣模具中分瓣模的间隙对齐;步骤s2:对所述环锻件进行第一轮胀形,所述第一轮胀形包括2-4次胀形工艺;步骤s3:取出所述环锻件并调整所述初始标记与所述分瓣模的间隙对齐,再次装入所述分瓣模具中;步骤s4:对所述环锻件进行第二轮胀形,所述第二轮胀形包括4-6次胀形工艺;步骤s5:出模,获得成品。本发明所提供的大型异形截面环锻件冷胀形方法,通过两轮胀形工艺,先对所述环锻件的整体形状进行矫正,然后对所述环锻件的尺寸进行精加工,可有效消除所述环锻件的残余应力,提高尺寸精度,并且通过两轮胀形之间,对所述环锻件初始位置的调整,可以有效降低对设备的行程要求,提高适用性。

附图说明

52.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

53.图1为本发明所提供的大型异形截面环锻件冷胀形方法一种具体实施方式的流程图;

54.图2为本发明所提供的大型异形截面环锻件与胀形模具的主视图;

55.图3为本发明所提供的大型异形截面环锻件与胀形模具的俯视图;

56.图4为采用本发明所提供的方法获得的环件的剖视图;

57.其中:1-环锻件;2-分瓣模具;3-锥杆。

具体实施方式

58.本发明的核心是提供一种大型异形截面环锻件冷胀形方法,能够有效提高产品质量,提高稳定性和尺寸精度。

59.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

60.请参考图1至图4,图1为本发明所提供的大型异形截面环锻件冷胀形方法一种具体实施方式的流程图;图2为本发明所提供的大型异形截面环锻件与胀形模具的主视图;图3为本发明所提供的大型异形截面环锻件与胀形模具的俯视图;图4为采用本发明所提供的方法获得的环件的剖视图。

61.在该实施方式中,大型异形截面环锻件冷胀形方法包括以下步骤:

62.步骤s1:获取环锻件1,在环锻件1上设置初始标记,并将环锻件1安装在分瓣模具2中,初始标记与分瓣模具2中分瓣模的间隙对齐;

63.步骤s2:对环锻件1进行第一轮胀形,以实现矫形目的,第一轮胀形包括2-4次胀形工艺;

64.步骤s3:取出环锻件1并调整初始标记与分瓣模的间隙对齐,再次装入分瓣模具2中;

65.步骤s4:对环锻件1进行第二轮胀形,以实现精度调整的目的,第二轮胀形包括4-6次胀形工艺;

66.步骤s5:出模,获得成品。

67.本发明所提供的大型异形截面环锻件冷胀形方法,通过两轮胀形工艺,先对环锻件1的整体形状进行矫正,然后对环锻件1的尺寸进行精加工,可有效消除环锻件1的残余应力,提高尺寸精度,并且通过两轮胀形之间,对环锻件1初始位置的调整,可以有效降低对设备的行程要求,提高适用性。

68.在上述各实施方式的基础上,环锻件1为铝合金环锻件。

69.在上述各实施方式的基础上,环段件的直径为4-6米。

70.在上述各实施方式的基础上,环锻件1为2219铝合金环锻件。

71.在上述各实施方式的基础上,分瓣模具2包括锥杆33和n个分瓣模,每个分瓣模的尺寸相同,所对应的圆周角为a,a=360

°

/n。

72.进一步,第一轮胀形包括:

73.对环锻件1进行第一次胀形;

74.控制环锻件1沿分瓣模具2的中心轴顺时针旋转a/2

±2°

;

75.对环锻件1进行第二次胀形;

76.控制环锻件1沿分瓣模具2的中心轴逆时针旋转a/4

±2°

;

77.对环锻件1进行第三次胀形;

78.控制环锻件1沿分瓣模具2的中心轴顺时针旋转3a/4

±2°

。

79.更进一步,第一次胀形包括:

80.控制分瓣膜沿半径方向进给,进给量为8-12mm,胀形时间为8-12s,保压时间为10-15s;

81.第二次胀形包括:

82.控制环锻件1沿半径方向进给,进给量为8-12mm,胀形时间为12~15s,保压时间为15~20s;

83.第三次胀形包括:

84.控制环锻件1沿半径方向进给,进给量为8-12mm,胀形时间为14~18s,保压时间为20~30s;

85.在上述各实施方式的基础上,第二轮胀形包括:

86.对环锻件1进行第一次胀形;

87.控制环锻件1沿分瓣模具2的中心轴顺时针旋转a/4

±2°

;

88.对环锻件1进行第二次胀形;

89.控制环锻件1沿分瓣模具2的中心轴逆时针旋转a/2

±2°

;

90.对环锻件1进行第三次胀形;

91.控制环锻件1沿分瓣模具2的中心轴逆时针旋转a/10

±1°

;

92.对环锻件1进行第四次胀形;

93.控制环锻件1沿分瓣模具2的中心轴顺时针旋转2a/3

±2°

;

94.对环锻件1进行第五次胀形。

95.进一步,第一次胀形包括:

96.控制分瓣膜沿半径方向进给,进给量为9-13mm,胀形时间为9~13s,保压时间为10~15s;

97.第二次胀形包括:

98.控制分瓣膜沿半径方向进给,进给量为8-12mm,胀形时间为12~15s,保压时间为15~20s;

99.第三次胀形包括:

100.控制分瓣膜沿半径方向进给,进给量为8-12mm,胀形时间为16~20s,保压时间为18~23s;

101.第四次胀形包括:

102.控制分瓣膜沿半径方向进给,进给量为9-13mm,胀形时间为20~24s,保压时间为20~25s;

103.第五次胀形包括:

104.控制分瓣膜沿半径方向进给,进给量为8-12mm,胀形时间为22~26s,保压时间为45~60s。

105.在上述各实施方式的基础上,环锻件1的内径为4890~4896mm,成品的内径为5048~5052mm。

106.在一种具体实施例中,第一轮胀形包括:

107.分瓣膜沿半径方向进给量设定为10mm,胀形时间为8~12s,保压时间为10~15s,使环锻件1沿中心轴顺时针旋转15

°

,完成第一次胀形;;

108.分瓣膜沿半径方向进给量设定为10mm,胀形时间为12~15s,保压时间为15~20s,使环锻件1沿中心轴逆时针旋转7.5

°

,完成第二次胀形;

109.分瓣膜沿半径方向进给量设定为10mm,胀形时间为14~18s,保压时间为20~30s,之后使环锻件1沿中心轴顺时针旋转22.5

°

;

110.第一轮胀形结束后,向上移动锥杆33,合拢分瓣膜,取出胀形后的异形截面环件;接着,将环锻件1吊起,重新安装工装,以实现目标尺寸,要求环锻件1上端面的初始标记与分瓣膜的间隙对其,之后进行第二轮胀形;

111.第二轮胀形包括:

112.分瓣膜沿半径方向进给量设定为11mm,胀形时间为9~13s,保压时间为10~15s,使环锻件1沿中心轴顺时针旋转7.5

°

,完成第一次胀形;

113.分瓣膜沿半径方向进给量设定为10mm,胀形时间为12~15s,保压时间为15~20s,使环锻件1沿中心轴逆时针旋转15

°

,完成第二次胀形;

114.分瓣膜沿半径方向进给量设定为10mm,胀形时间为16~20s,保压时间为18~23s,使环锻件1沿中心轴逆时针旋转3

°

完成第三次胀形;

115.分瓣膜沿半径方向进给量设定为11mm,胀形时间为20~24s,保压时间为20~25s,使环锻件1沿中心轴顺时针旋转19.5

°

,完成第四次胀形;

116.分瓣膜沿半径方向进给量设定为10mm,胀形时间为22~26s,保压时间为45~60s,完成第五次胀形。

117.经过冷胀形后,材料为2219合金的异形截面环锻件,其内径尺寸为4890~4896mm,外径尺寸为5048~5052mm,满足要求;且该环锻件1的尺寸精度高,残余应力消除,冷胀形后

的环锻件1应力分布更加均匀。

118.以上对本发明所提供的大型异形截面环锻件冷胀形方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。