一种大螺旋角小直径花键螺旋拉刀的制作方法

1.本发明属于加工刀具领域,具体涉及一种大螺旋角小直径花键螺旋拉刀。

背景技术:

2.目前,针对小螺旋角内斜齿的加工,主要采用拉削加工工艺,拉削加工是一种集滚齿、剃齿、铣削工艺于一体的高效加工工艺,并具有较高的加工精度,被广泛应用于汽车行业为首的各类工业领域。但是,针对大螺旋角内花键,因受拉刀制造的影响(一般花键磨床无法制造较大螺旋角拉刀),一般都采用插齿形式,但插齿工艺效率低,且无法适应大批量生产的需求,同时该切削原理受机床、刀具、卡具等整个工艺系统的影响,尚不能完全满足7级及以上齿轮加工精度的要求。

技术实现要素:

3.针对现有大螺旋角内花键的加工存在效率低、无法大批量加工以及不能满足加工要求的问题,本发明提供一种大螺旋角小直径花键螺旋拉刀。

4.为实现上述目的,本发明采用以下技术方案:

5.一种大螺旋角小直径花键螺旋拉刀,用于实现螺旋角在35

°

以上内花键的拉削,所述螺旋拉刀包括依次同轴连接的前柄部、过渡锥、圆孔导向段、压光齿导向段、花键切削齿段、花键同廓齿段、后导部和后柄部;所述前柄部采用四个渐开线花键槽结构,所述渐开线花键槽的参数限定如下:

6.法向模数mn:mn=db/10;

7.齿数z:当db≤60时,z=4;当db>60时,z=6;

8.压力角α:α=30

°

;

9.花键大径da:da=db;

10.花键小径df:df=d

b-2.25mn;

11.分圆法向弧齿槽宽sn:sn=π

×mn

/2+1;

12.其中:db为拉刀柄部直径;

13.所述圆孔导向段的尺寸为其中,d

min

为拉前孔径下差尺寸;

14.所述压光齿导向段的参数限定如下:

15.压光齿的第一齿外径d

g1

:d

g1

=d

min

;

16.压光齿的最后一齿外径d

gn

:d

gn

=d

0u-c/3;

17.压光齿的齿数ng:ng=[(d

gn-d

g1

)/fg];

[0018]

其中,d

0u

为工件拉前孔径上差;c为工件拉前孔径尺寸公差,fg为压光齿的齿升量;

[0019]

所述花键切削齿段采用异螺旋角螺旋切削齿结构,其参数限定如下:

[0020]

拉刀的导程pc:pc=π

×

d0×

tgλc;

[0021]

拉刀头数n:

[0022]

螺旋前刃面拉刀导程pz:pz=n

×

t;

[0023]

螺旋前刃面的螺旋升角λ:

[0024]

其中:d0为工件内花键分圆直径;λc为螺旋拉刀前刃面的极限螺旋升角,t为齿距;

[0025]

所述花键同廓齿段的齿厚与外径尺寸相同。

[0026]

进一步地,所述花键同廓齿段的同廓齿限制在3排,其参数限定如下:同廓齿外径dj=:dj=d

d-0.005;同廓齿齿厚sj:sj=s

d-0.005;韧带宽度fz:fz=0.2;其中:dd为工件内斜齿大径尺寸上差;sd为工件内斜齿齿槽宽尺寸上差。

[0027]

进一步地,所述花键切削齿段中,花键切削齿的前角大小γ与正常拉削齿前角相同。

[0028]

进一步地,所述花键切削齿段中,螺旋拉刀前刃面的极限螺旋升角λc与内花键螺旋角β差值小于10度。

[0029]

进一步地,所述压光齿导向段的参数限定中,工件拉前孔径尺寸公差小于等于0.03mm。

[0030]

进一步地,所述压光齿导向段的参数限定中,压光齿的齿升量为0.005mm。

[0031]

与现有技术相比,本发明具有如下有益效果:

[0032]

1.本发明花键螺旋拉刀通过去掉正常小径切削齿,采用压光齿结构,可以增大拉刀切削部分最细处的直径尺寸,增加小直径拉刀的整体强度,同时能缩短拉刀的长度,减小拉刀长径比,增加拉刀刚性,减少弯曲变形的概率,同时压光齿导向结构保证拉削后内花键小径与分圆同心度小于0.01mm,确保精测基准精度要求。

[0033]

2.本发明花键螺旋拉刀通过较小螺旋角拉刀的结构设计(一般花键磨床都可以实现的螺旋角拉刀)实现较大螺旋角内花键的拉削,极大程度上提高了工件的加工效率(单件插齿节拍由10min降低为拉削2min,降低了工件内花键80%的单件成本。

附图说明

[0034]

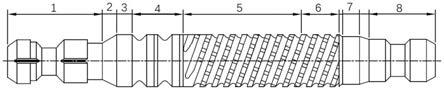

图1为本发明大螺旋角小直径花键螺旋拉刀的结构示意图;

[0035]

图2为本发明前柄部的结构示意图;

[0036]

图3为图2的a-a剖视图。

[0037]

附图标记:1-前柄部,2-过渡锥,3-圆孔导向段,4-压光齿导向段,5-花键切削齿段,6-花键同廓齿段,7-后导部,8-后柄部。

具体实施方式

[0038]

下面结合附图和具体实施方式对本发明进行详细说明。本领域技术人员应当理解的是,这些实施方式仅仅用来解释本发明的技术原理,目的并不是用来限制本发明的保护范围。

[0039]

本发明提供一种大螺旋角小直径花键螺旋拉刀,该结构的螺旋拉刀在不拉削小径的情况下,只拉削螺旋角较大的内花键(螺旋角在35

°

以上),从而实现大螺旋角小直径内花

键的拉削,同时压光导向结构也保证了拉削后内花键小径与花键较高的同轴度要求,从而提高加工效率,降低工件的单件成本。

[0040]

如图1所示,本发明大螺旋角小直径花键螺旋拉刀包括从左至右依次同轴连接的前柄部1、过渡锥2、圆孔导向段3、压光齿导向段4、花键切削齿段5、花键同廓齿段6、后导部7和后柄部8。前柄部1采用独特四个渐开线花键槽设计,使拉刀柄段受力均匀且平稳,较好的保证拉削后工件的齿向公差;圆孔导向段3(前导部)采用小公差配合,即根据拉前孔径下差d

min

,设计拉刀圆孔导向段3的尺寸为这样设计可以使拉刀在拉削过程中,找正精度更高;压光齿导向段4采用小过盈配合法来二次找正,进一步提高内花键与拉前孔径(即小径)的同轴度;花键切削齿段5(即花键粗切齿段)为拉刀切削部分,其采用异螺旋角螺旋切削齿结构,即螺旋拉刀切削齿前刀面螺旋角与被拉削工件内花键螺旋角角度不同,在切削过程中拉刀前刃面与被切削工件内花键法向截形不平行,而花键切削齿齿侧则与正常螺旋花键齿相同;花键同廓齿段6(即花键精校齿段)采用无切削量形式,提高拉后工件内花键齿形精度;后导部7为方便制造,设计成圆孔形状,后柄部8采用国家标准圆拉刀柄部。

[0041]

本发明大螺旋角小直径花键螺旋拉刀所使用拉刀设计方法,除以下设计方式中涉及的内容外,其余设计方法与传统设计方法相同,具体设计过程如下(以下计算部分单位均为毫米):

[0042]

1)前柄部结构设计;

[0043]

螺旋拉刀使用时,拉刀与工件需要有相对旋转运动,一般为固定工件,拉刀进行旋转,所以拉刀刀柄需要特殊设计。为了使拉刀柄部受力均匀且平稳,柄部设计了四个渐开线花键槽,其结构如图2和图3所示;拉刀柄部直径及其余尺寸及公差设计可按照拉刀使用机床卡头参数和国家标准结构尺寸与公差进行选取,针对特殊结构的渐开线花键槽,可按以下方式计算:

[0044]

法向模数mn:mn=db/10

[0045]

齿数z:当db≤60时,z=4;当db>60,z=6

[0046]

压力角α:α=30

°

[0047]

花键大径da:da=db[0048]

花键小径df:df=d

b-2.25mn[0049]

分圆法向弧齿槽宽sn:sn=π

×mn

/2+1

[0050]

其中:db为拉刀柄部直径;

[0051]

2)确定压光齿导向段的压光齿导向外径及范围;

[0052]

压光齿导向段中压光齿的作用是进一步导正工件,同时起支撑作用,使拉刀顺利从导向部分平稳过渡到花键切削齿,故其外径尺寸为:

[0053]

压光齿的第一齿外径d

g1

:d

g1

=d0[0054]

压光齿的最后一齿外径d

gn

:d

gn

=d

0u-c/3

[0055]

压光齿的齿数ng:ng=[(d

gn-d

g1

)/fg]

[0056]

压光齿具体结构可参考拉刀基本设计标准;其中,d

0u

为工件拉前孔上差;c为工件拉前孔尺寸公差(该拉刀为不切削小径拉刀,故拉前孔径公差c应尽量小,一般小于等于0.03mm为宜),fg为压光齿的齿升量(设计时一般可取为0.005);

[0057]

3)确定花键切削齿段的拉刀前刃面导程及螺旋升角;

[0058]

初步计算拉刀的导程pc:pc=π

·

d0·

tgλc[0059]

选取拉刀头数n:

[0060]

最终螺旋前刃面拉刀导程pz:pz=n

·

t

[0061]

螺旋前刃面的螺旋升角λ:

[0062]

其中:d0为工件内花键分圆直径;λc为螺旋拉刀前刃面的极限螺旋升角,根据制造拉刀的能力和大螺旋内花键螺旋角的差值,设计螺旋拉刀前刃面螺旋角时,在满足拉刀制造条件下,选取最大螺旋角时,同时其螺旋升角λc与内花键螺旋角β差值最好小于10度;t为齿距;

[0063]

4)花键同廓齿段6的拉刀同廓齿设计;

[0064]

花键同廓齿的设计是为了进一步提升拉削后工件的齿形精度,故同廓齿齿数可以限制在3排,且其齿厚与外径可以做成同样尺寸,具体尺寸为:

[0065]

同廓齿外径dj为:dj=d

d-0.005

[0066]

同廓齿齿厚sj为:sj=s

d-0.005

[0067]

韧带宽度fz为:fz=0.2

[0068]

前角大小γ可以与正常拉削齿前角相同;

[0069]

其中:dd为工件内斜齿大径尺寸上差;sd为工件内斜齿齿槽宽尺寸上差。

[0070]

5)接合传统设计方法,完成渐开线花键拉刀其余参数设计(如《刀具设计手册》袁哲俊,刘华明主编机械工业出版社中渐开线拉刀设计部分)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1