一种FOD天线加工工艺的制作方法

一种fod天线加工工艺

技术领域

1.本发明涉及天线加工工艺技术领域,具体为一种fod天线加工工艺。

背景技术:

2.随着航天服务业的大力发展,给人们带来了便捷的生活,但在航天服务业中,一直放在首要的即为航天安全,其是整个航天业中的重中之重,我们了解到,fod是对可能出现在机场跑道并损坏航空器的外来物体的简称,它对航空器的危害巨大,而通过fod检测雷达天线能够检测到这些外来物体,比避免发生航天灾害事故。

3.由于传统的fod天线在加工时,为了在量产时保证较低的加工成本,通常在满足实际使用的情况下,采用单层金属板粗加工得来,由于单层金属板的整体强度较低,在具体的使用过程中极大程度地降低了使用寿命,同时在加工过程中,由于部分工艺不够完善,使得工件基形加工出现偏差,去毛刺处理效果不够,进而工件不能适配组装,鉴于此,我们提出了一种fod天线加工工艺。

技术实现要素:

4.本发明的目的在于提供一种fod天线加工工艺,以解决上述背景技术中提出的传统fod天线由单层金属板粗加工得来,其整体强度较低,同时工件基形加工出现偏差,去毛刺处理效果不够,进而工件不能适配组装的问题。

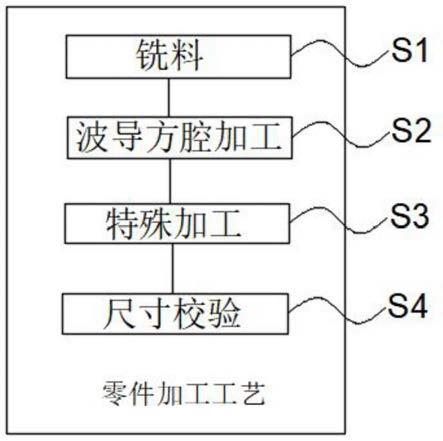

5.为实现上述目的,本发明提供如下技术方案:一种fod天线加工工艺,包括零件加工工艺和天线加工工艺,所述零件加工工艺包括:

6.s1铣料

7.按照设计要求取用三块相同的板料进行加工,先将三块板料表面的锈迹杂质冲洗打磨干净,随后使用铣刀分别将三组板料四周铣压出板槽状;

8.s2波导方腔加工

9.将由s1加工得来的工件运至加工中心内部,并通过加工刀具半精铣出波导方腔,随后通过加工刀具对工件铣出外形基准面;

10.s3特殊加工

11.将由s2加工得来的工件通过高温炉加热至ac1以下的符合设计要求的适当温度,并保温至一段时间后逐渐让其冷却,去除工件的应力,随后将工件运至加工中心并进一步的进行精加工,以使得各项技术指标能够到位;

12.s4尺寸校验

13.将由s3加工得来的工件去除波导方腔内部的毛刺后转至三坐标测量机表面,通过三坐标测量机的探头对工件进行探测,并通过软件系统得出工件的具体形状以及尺寸,以校验工件是否满足加工要求,若满足加工要求,继续下一加工步骤,反之则进行再加工或者按照报废处理;

14.所述天线加工工艺包括:

15.s5齐套焊接加工

16.将由s4加工得来的三组工件进行工程配套,包含有七种天线腔体、焊片以及定位销,随后将工件以及配套的零件按照真空炉铝钎焊典型工艺的要求将工件以及配套零部件焊接成产品整体;

17.s6外形辅料加工

18.将接收天线腔体模块置于由s5加工得来的工件的波导方形腔内部并安装,随后在波导方形腔侧端部安装防护堵头,再在工件的大面粘贴高温胶带进行内腔防护,再将整体运至加工中心,铣减重槽内多余加强筋,同时铣出外形工艺框;

19.s7通电检测

20.将由s6加工得到的产品置于检测台上并接通检测线路,随后进行相应的检测操作,若检测为合格,则继续包装加工,若检测不合格,则需要返工处理。

21.优选地,所述s2波导方腔加工得到的工件进行去毛刺加工,所述s4尺寸校验加工得到的工件进行40倍显微镜下翻面去毛刺加工处理。

22.优选地,所述s3特殊加工得到的工件需要进行标识加工处理,且标识加工处理使用的工具为激光刻字机。

23.优选地,所述s6外形辅料加工得到的产品进行表面去毛刺处理,随后在表面粘贴高温胶带,并安装配套的钢丝螺套。

24.优选地,所述s7通电检测完成后的产品需要使用毛刷将其表面的杂质以及加工的碎屑清理干净,随后对其表面进行抗氧化处理。

25.优选地,所述s4尺寸校验中去除波导方腔内部毛刺采用高压水喷射去毛刺的方式,且高压水喷射的压力值为40-45mpa。

26.优选地,所述s1铣料中所采用板料的牌号为3a21的铝型材,同时板料要求为东轻铝或者西南铝。

27.与现有技术相比,本发明的有益效果是:

28.1、本加工工艺中的天线由三组牌号为3a21的板料焊接加工而成,由于板料取用的为铝型材,其硬度强度极高,同时三组板料按照真空炉铝钎焊典型工艺的要求焊接成整体,代替了传统采用单层板料的加工方式,进而极大地提高了天线整体的强度以及硬度,从而提高了天线产品使用时的质量,一定程度上增加了天线产品的使用寿命;

29.2、本加工工艺中在零件和天线加工的两个过程中,板料在经过半粗加工和加工中心的精加工后,又分别进行了表面毛刺、波导方腔内部毛刺以及翻遍毛刺的去除加工,同时又通过了三坐标测量机的外形尺寸检测,进而一定程度上提高了工件加工的工艺质量,使得工件尺寸外形偏差较小,进而提高了工件的适配组装效果,大大增加了工件加工的成品率,同时通过降低加工过程中的产品报废率而实现生产成本的缩减。

附图说明

30.图1为本发明的零件加工工艺示意图;

31.图2为本发明的天线加工工艺示意图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.请参阅图1-2,本发明提供一种实施例:

34.一种fod天线加工工艺,包括零件加工工艺和天线加工工艺,所述零件加工工艺包括:

35.s1铣料

36.按照设计要求取用三块相同的板料进行加工,先将三块板料表面的锈迹杂质冲洗打磨干净,随后使用铣刀分别将三组板料四周铣压出板槽状;

37.s2波导方腔加工

38.将由s1加工得来的工件运至加工中心内部,并通过加工刀具半精铣出波导方腔,随后通过加工刀具对工件铣出外形基准面;

39.s3特殊加工

40.将由s2加工得来的工件通过高温炉加热至ac1以下的符合设计要求的适当温度,并保温至一段时间后逐渐让其冷却,去除工件的应力,随后将工件运至加工中心并进一步的进行精加工,以使得各项技术指标能够到位;

41.s4尺寸校验

42.将由s3加工得来的工件去除波导方腔内部的毛刺后转至三坐标测量机表面,通过三坐标测量机的探头对工件进行探测,并通过软件系统得出工件的具体形状以及尺寸,以校验工件是否满足加工要求,若满足加工要求,继续下一加工步骤,反之则进行再加工或者按照报废处理;

43.基于以上工艺,具体的按照设计要求取用三块相同的牌号为3a21的板料,可以是东轻铝或者西南铝板,先将三块板料表面的锈迹杂质冲洗打磨干净,随后使用铣刀分别将三组板料四周铣压出板槽状,随后再将工件运至加工中心内部,并通过加工刀具半精铣出波导方腔,随后通过加工刀具对工件铣出外形基准面,再将工件通过高温炉加热至ac1以下的符合设计要求的适当温度,并保温至一段时间后逐渐让其冷却,去除工件的应力,随后将工件运至加工中心并进一步的进行精加工,以使得各项技术指标能够到位,并将其转至三坐标测量机表面,通过三坐标测量机的探头对工件进行探测,并通过软件系统得出工件的具体形状以及尺寸,以校验工件是否满足加工要求,若满足加工要求,继续下一加工步骤,反之则进行再加工或者按照报废处理,最终可加工得到三组强度较高且毛刺飞边处理干净的成型零件;

44.所述天线加工工艺包括:

45.s5齐套焊接加工

46.将由s4加工得来的三组工件进行工程配套,包含有七种天线腔体、焊片以及定位销,随后将工件以及配套的零件按照真空炉铝钎焊典型工艺的要求将工件以及配套零部件焊接成产品整体;

47.s6外形辅料加工

48.将接收天线腔体模块置于由s5加工得来的工件的波导方形腔内部并安装,随后在波导方形腔侧端部安装防护堵头,再在工件的大面粘贴高温胶带进行内腔防护,再将整体运至加工中心,铣减重槽内多余加强筋,同时铣出外形工艺框;

49.s7通电检测

50.将由s6加工得到的产品置于检测台上并接通检测线路,随后进行相应的检测操作,若检测为合格,则继续包装加工,若检测不合格,则需要返工处理;

51.基于以上工艺,具体的将由零件加工工艺得来的三组工件进行工程配套,包含有七种天线腔体、焊片以及定位销,随后将工件以及配套的零件按照真空炉铝钎焊典型工艺的要求将工件以及配套零部件焊接成产品整体,再将接收天线腔体模块置于波导方形腔内部并安装,随后在波导方形腔侧端部安装防护堵头,再在工件的大面粘贴高温胶带进行内腔防护,再将整体运至加工中心,铣减重槽内多余加强筋,同时铣出外形工艺框,再将产品置于检测台上并接通检测线路,随后进行相应的检测操作,若检测为合格,则继续包装加工,若检测不合格,则需要返工处理,最终加工成合格的天线产品。

52.进一步的,所述s2波导方腔加工得到的工件进行去毛刺加工,所述s4尺寸校验加工得到的工件进行40倍显微镜下翻面去毛刺加工处理,具体地通过去毛刺加工以及反面毛刺去除加工极大的程度上避免了毛刺飞边对工件加工以及组装时产生的影响,进而保证了工件加工以及组装时的稳定效果。

53.进一步的,所述s3特殊加工得到的工件需要进行标识加工处理,且标识加工处理使用的工具为激光刻字机,具体的通过使用激光刻字机对每个加工工件进行刻字标识处理,以方便为消费者用户提供有关产品的信息,帮助他们了解产品的成分、质量以及所执行的标准,进而对消费者起到了很好的指导效果。

54.进一步的,所述s6外形辅料加工得到的产品进行表面去毛刺处理,随后在表面粘贴高温胶带,并安装配套的钢丝螺套,具体地通过去毛刺处理,可使得高温胶带粘合得更为紧密,同时方便钢丝螺套的精确定位安装。

55.进一步的,所述s7通电检测完成后的产品需要使用毛刷将其表面的杂质以及加工的碎屑清理干净,随后对其表面进行抗氧化处理,具体的通过将产品表面的杂质清洁干净,可有效避免产品表面吸附的杂质以及碎屑对抗氧化处理加工的影响。

56.进一步的,所述s4尺寸校验中去除波导方腔内部毛刺采用高压水喷射去毛刺的方式,且高压水喷射的压力值为40-45mpa,具体的通过压力为40-45mpa的高压水喷射处理,可提供稳定的切削效果,进而方便了波导方腔内部的毛刺去除。

57.进一步的,所述s1铣料中所采用板料的牌号为3a21的铝型材,同时板料要求为东轻铝或者西南铝,具体的由于板料取用的为铝型材,其硬度强度极高,进而从根源处增加了产品的强度,进而提高其使用寿命。

58.工作原理:本装置在加工时分为两大加工工艺,分别为零件加工工艺和天线加工工艺,具体的加工工艺如下:

59.零件加工工艺:按照设计要求取用三块相同的牌号为3a21的板料,可以是东轻铝或者西南铝板,先将三块板料表面的锈迹杂质冲洗打磨干净,随后使用铣刀分别将三组板料四周铣压出板槽状,随后再将工件运至加工中心内部,并通过加工刀具半精铣出波导方腔,随后通过加工刀具对工件铣出外形基准面,再将工件需要进行去毛刺加工,再将工件通

过高温炉加热至ac1以下的符合设计要求的适当温度,并保温至一段时间后逐渐让其冷却,去除工件的应力,随后将工件运至加工中心并进一步的进行精加工,以使得各项技术指标能够到位,再将工件波导方腔内部的毛刺通过40-45mpa的高压水喷射去毛刺后,并将其转至三坐标测量机表面,通过三坐标测量机的探头对工件进行探测,并通过软件系统得出工件的具体形状以及尺寸,以校验工件是否满足加工要求,若满足加工要求,继续下一加工步骤,反之则进行再加工或者按照报废处理,同时再将工件进行40倍显微镜下翻面去毛刺加工处理,以得到成型的零件;

60.天线加工工艺:将由零件加工工艺得来的三组工件进行工程配套,包含有七种天线腔体、焊片以及定位销,随后将工件以及配套的零件按照真空炉铝钎焊典型工艺的要求将工件以及配套零部件焊接成产品整体,再将接收天线腔体模块置于由s5加工得来的工件的波导方形腔内部并安装,随后在波导方形腔侧端部安装防护堵头,再在工件的大面粘贴高温胶带进行内腔防护,再将整体运至加工中心,铣减重槽内多余加强筋,同时铣出外形工艺框,随后将产品进行表面去毛刺处理,随后在表面粘贴高温胶带,并安装配套的钢丝螺套,再将产品置于检测台上并接通检测线路,随后进行相应的检测操作,若检测为合格,则继续包装加工,若检测不合格,则需要返工处理,最终将检测合格的产品使用毛刷将其表面的杂质以及加工的碎屑清理干净,随后对其表面进行抗氧化处理,以完成天线的加工。

61.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1