高强高韧型低合金钢阀体锻件的制造工艺的制作方法

1.本发明属于低合金钢阀体锻件制造技术领域,具体涉及高强高韧型低合金钢阀体锻件的制造工艺。

背景技术:

2.海工装备制造是国家高端制造业的重要组成部分之一,随着我国对海洋资源的开发力度加大,我国对高端海工装备的需求也日趋增加。大型阀体锻件是海工装备流体输送系统中的控制部件,用来控制管路开关、流向控制、调节和控制输送介质的参数,是海工装备中的重要控制部件。国际上通用的海工装备标准是由美国石油协会编制的《api 6a井口装置和采油树设备规范》,该标准规定了没有规定具体材料成分,典型的海工用阀体锻件材料为aisi 4130,但该材料淬透性较差,淬透层深度较浅,对于大型的阀体锻件其心部性能很难满足api 6a中的高强度等级性能要求,尤其是低温冲击性能要求,如某阀体锻件性能要求符合75ksi标准,即抗拉强度≥655mpa,屈服强度≥517mpa,延伸率≥18%,断面收缩率≥35%,在-60℃时akv≥27j。大型的阀体锻件截面较大,一般采用等截面试块的方式取样检测试块心部性能。采用aisi 4130材料制备大型海工用阀体锻件时,高的低温冲击韧性和高的强度是需要重点关注的两项指标,也是经常出现不合格问题的指标。因此,需要采用一定的合金化方法和优化阀体锻件生产流程,提高产品质量和生产效率。

技术实现要素:

3.为解决现有技术中存在的技术问题,本发明的目的在于提供高强高韧型低合金钢阀体锻件的制造工艺。

4.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

5.高强高韧型低合金钢阀体锻件的制造工艺,包括以下步骤:

6.钢锭下料;

7.制坯:在制坯过程中,至少进行两次镦粗和两次拔长,每次镦粗后进行一次拔长,每工序镦粗比≥1.6,每工序拔长比≥1.6;

8.成型;

9.整型;

10.正火;

11.粗车;

12.调质处理:首先对锻件进行淬火,再进行高温回火,淬火前,将锻件内孔加工至规定尺寸,内孔中放置等尺寸或稍小尺寸的棒料;

13.试样理化测试。

14.进一步地,按重量百分含量计,所述钢锭包括以下成分:

15.c:0.30~0.33%

16.mn:0.60~0.80%

17.cr:0.8~1.10%

18.si:0.15~0.35%

19.mo:0.15~0.25%

20.ni:0.20~0.50%

21.cu:≤0.25%

22.v:0.05~0.10%

23.nb:0.015~0.040%

24.ti:≤0.030%

25.alt:0.020~0.040%

26.als:≥0.020%

27.p:≤0.015%

28.s:≤0.010%

29.余量为fe;

30.同时,其中气体成分满足h:≤1.5ppm,o:≤20ppm,n:≤70ppm;理想临界直径根据crossman公式计算di=25.4

×

(0.54c)

×

(1+3.33mn)

×

(1+0.36ni)

×

(1+0.7si)

×

(1+2.16cr)

×

(1+3mo),di的取值范围为104.14~121.92mm。

31.进一步地,按重量百分含量计,所述钢锭包括以下成分:

32.c:0.32%

33.mn:0.67%

34.cr:1.09%

35.si:0.32%

36.mo:0.23%

37.ni:0.28%

38.cu:0.08%

39.v:0.058%

40.nb:0.023%

41.ti:0.013%

42.alt:0.030%

43.als:0.020%

44.p:0.009%

45.s:0.004%

46.余量为fe;

47.同时,其中气体成分满足h:0.7ppm,o:15ppm,n:56ppm;理想临界直径根据crossman公式计算di=25.4

×

(0.54c)

×

(1+3.33mn)

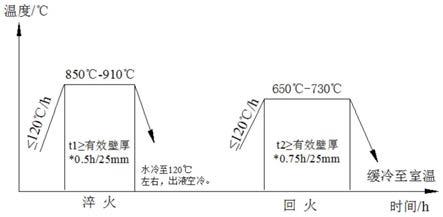

×

(1+0.36ni)

×

(1+0.7si)

×

(1+2.16cr)

×

(1+3mo),di的取值为108mm。

48.进一步地,按重量百分含量计,所述钢锭包括以下成分:

49.c:0.32%

50.mn:0.67%

51.cr:1.10%

52.si:0.33%

53.mo:0.21%

54.ni:0.28%

55.cu:0.06%

56.v:0.06%

57.nb:0.027%

58.ti:0.012%

59.alt:0.028%

60.als:0.020%

61.p:0.008%

62.s:0.003%

63.余量为fe;

64.同时,其中气体成分满足h:0.7ppm,o:19ppm,n:41ppm;理想临界直径根据crossman公式计算di=25.4

×

(0.54c)

×

(1+3.33mn)

×

(1+0.36ni)

×

(1+0.7si)

×

(1+2.16cr)

×

(1+3mo),di的取值为108mm。

65.进一步地,所述钢锭下料时采用冷锯水口、冷锯冒口或热切冒口。

66.进一步地,所述调质处理中,淬火工艺为:锻件装炉,随后炉内温度以≤120℃/h的速率升温至850~910℃,保温时间t1不小于有效壁厚*0.5h/25mm,水冷至120℃左右,出液空冷。

67.进一步地,所述调质处理中,回火工艺为:锻件装炉,随后炉内温度以≤120℃/h的速率升温至650~730℃,保温时间t2不小于有效壁厚*0.75h/25mm,缓慢冷却至室温。

68.进一步地,所述高强高韧型低合金钢阀体锻件的抗拉强度≥655mpa,屈服强度≥517mpa,延伸率≥18%,断面收缩率≥35%。

69.与现有技术相比,本发明的有益效果为:

70.本发明公开了高强高韧型低合金钢阀体锻件的制造工艺,能够有效降低阀体锻件返修带来的成本损失,减小资源和能源浪费,缩短生产周期,提高生产效率,采用本发明的热处理工艺可有效的降低热处理淬火过程开裂,降低质量损失,同时又能减少加工装卡次数等,大截面阀体锻件质量稳定可靠,满足市场需求。

附图说明

71.图1为本发明的工艺流程图;

72.图2为本发明实施例1中的阀体立体图;

73.图3为本发明实施例1中的阀体正视图;

74.图4为本发明实施例1中的阀体左视图;

75.图5为本发明实施例1中的阀体淬火加热示意图;

76.图6为本发明的热处理工艺图。

具体实施方式

77.下面结合附图对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领

域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

78.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

79.如图1-6所示,高强高韧型低合金钢阀体锻件的制造工艺,包括以下步骤:

80.钢锭经冷锯水口、冷锯冒口或热切冒口,再经过至少两次镦粗+拔长(每工序镦粗比≥1.6,每工序拔长比≥1.6),每次镦粗后进行一次拔长,然后根据工艺设计零件毛坯形状成型、整型、正火、粗车、调质处理、试样理化测试等。本发明能够有效解决采用aisi 4130材料生产大截面阀体锻件时出现的心部强度或低温冲击不合格或性能波动的问题。

81.调质处理过程包括淬火和高温回火两个过程,淬火前应将阀体锻件内孔加工至规定尺寸,然后在加热前在内孔中放置等尺寸或稍小一些的钢棒等棒料,以降低阀体内孔相交处的淬火冷速,减少开裂倾向。

82.调质处理过程中,淬火过程为:

83.锻件装炉,随后炉内温度以≤120℃/h的速率升温至850~910℃,保温时间t1不小于有效壁厚*0.5h/25mm,水冷至120℃左右,出液空冷;

84.调质处理过程中,回火过程为:

85.锻件装炉,随后炉内温度以≤120℃/h的速率升温至650~730℃,保温时间t2不小于有效壁厚*0.75h/25mm,缓慢冷却至室温。

86.按重量百分含量计,高强高韧型低合金钢阀体锻件用钢锭包括以下成分:

87.c:0.30~0.33%

88.mn:0.60~0.80%

89.cr:0.8~1.10%

90.si:0.15~0.35%

91.mo:0.15~0.25%

92.ni:0.20~0.50%

93.cu:≤0.25%

94.v:0.05~0.10%

95.nb:0.015~0.040%

96.ti:≤0.030%

97.alt:0.020~0.040%

98.als:≥0.020%

99.p:≤0.015%

100.s:≤0.010%

101.余量为fe;

102.同时,其中气体成分满足h:≤1.5ppm,o:≤20ppm,n:≤70ppm;此外,还应对材料的临界直径进行控制,以确保具有足够的淬透性,理想临界直径根据crossman公式计算di=25.4

×

(0.54c)

×

(1+3.33mn)

×

(1+0.36ni)

×

(1+0.7si)

×

(1+2.16cr)

×

(1+3mo),di的取值范围为104.14~121.92mm。

103.实施例1

104.如图1-6所示,高强高韧型低合金钢阀体锻件的制造工艺,包括以下步骤:

105.钢锭经冷锯水口、冷锯冒口或热切冒口,再经过至少两次镦粗+拔长,然后根据工艺设计零件毛坯形状整形、正火、粗车、调质处理、试样理化、机加工。本发明能够有效解决采用aisi 4130材料生产大截面阀体锻件时出现的心部强度或低温冲击不合格或性能波动的问题。

106.镦拔步骤为:先进行镦粗至所需高度,再经过倒棱滚圆、拔长,随后再进行镦粗滚圆、拔长,至少经过两次镦粗+拔长后才能进行下一步,每工序镦粗比≥1.6,每工序拔长比≥1.6。

107.调质处理过程包括淬火和高温回火两个过程,淬火前应将阀体锻件内孔加工至规定尺寸,然后在加热前在内孔中放置等尺寸或稍小一些的钢棒等棒料,降低阀体内孔相交处的淬火冷速,减少开裂倾向。

108.淬火:锻件装炉,随后炉内温度以≤120℃/h的速率升温至850℃,保温时间t1=有效壁厚*0.5h/25mm,水冷至120℃左右,出液空冷;

109.回火:锻件装炉,随后炉内温度以≤120℃/h的速率升温至650℃,保温时间t2=有效壁厚*0.75h/25mm,缓慢冷却至室温。

110.按重量百分含量计,高强高韧型低合金钢阀体锻件用钢锭包括以下成分:

111.c:0.32%

112.mn:0.67%

113.cr:1.09%

114.si:0.32%

115.mo:0.23%

116.ni:0.28%

117.cu:0.08%

118.v:0.058%

119.nb:0.023%

120.ti:0.013%

121.alt:0.030%

122.als:0.020%

123.p:0.009%

124.s:0.004%

125.余量为fe;

126.同时,其中气体成分满足h:0.7ppm,o:15ppm,n:56ppm;此外,还应对材料的临界直径进行控制,以确保具有足够的淬透性,理想临界直径根据crossman公式计算di=25.4

×

(0.54c)

×

(1+3.33mn)

×

(1+0.36ni)

×

(1+0.7si)

×

(1+2.16cr)

×

(1+3mo),di的取值范围为108mm。

127.实施例2

128.本实施例与实施例1的区别在于,按重量百分含量计,本实施例的高强高韧型低合金钢阀体锻件用钢锭包括以下成分:

129.c:0.32%

130.mn:0.67%

131.cr:1.10%

132.si:0.33%

133.mo:0.21%

134.ni:0.28%

135.cu:0.06%

136.v:0.06%

137.nb:0.027%

138.ti:0.012%

139.alt:0.028%

140.als:0.020%

141.p:0.008%

142.s:0.003%

143.余量为fe;

144.同时,其中气体成分满足h:0.7ppm,o:19ppm,n:41ppm;此外,还应对材料的临界直径进行控制,以确保具有足够的淬透性,理想临界直径根据crossman公式计算di=25.4

×

(0.54c)

×

(1+3.33mn)

×

(1+0.36ni)

×

(1+0.7si)

×

(1+2.16cr)

×

(1+3mo),di的取值范围为108mm。

145.余同实施例1。

146.对实施例1-2所得产品进行性能测试,结果显示,实施例1-2的高强高韧型低合金钢阀体锻件的抗拉强度均≥655mpa,屈服强度均≥517mpa,延伸率均≥18%,断面收缩率均≥35%,冲击功akv(-60℃)≥27。具体结果如表1所示。

147.表1

[0148][0149]

未具体描述的部分采用现有技术即可,在此不做赘述。

[0150]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1