一种柔性焊接气体保护罩的制作方法

1.本发明属于焊接技术领域,尤其是涉及一种柔性焊接气体保护罩。

背景技术:

2.随着航空航天、深海远洋等领域的快速发展,大量的高比强度、轻质材料被用到各类航空、海洋装备中,其中钛合金材料最为典型,但由于钛合金等多数轻质高强金属在高温状态下较为活泼,在焊接过程中,因产生大量热量极易与空气中的氧、氮等元素反应,严重影响焊接质量,降低焊缝强度,所以无论是采用氩弧焊接还是激光焊接等暴露在空气中的焊接方法,均须使用焊接气体保护罩对焊接区域进行充分的惰性气体保护,避免焊接氧化等。

3.传统焊接保护罩只能专件专用,例如某焊接保护罩是用于焊接直径为φ300圆筒,该保护罩便无法用于焊接直径为φ500圆筒,更无法焊接平直工件或反向圆弧类工件,主要因保护罩自身外形为固定结构,无法与其它尺寸工件进行有效贴合,造成大量空气扩散其中,无法起到保护作用,影响焊接质量。

技术实现要素:

4.有鉴于此,本发明旨在提出一种柔性焊接气体保护罩,适用于不同外形结构的钛合金或其他活泼金属工件氩弧焊接或激光焊接,避免焊缝氧化,提高焊接质量。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种柔性焊接气体保护罩,包括侧面封堵板、可变形侧板组件、上封堵板、钢箔、可伸缩导气屏和进气管,所述的可变形侧板组件设置两组,且前后正对布置,两组可形变侧板的左右两端分别固定一个侧面封堵板,在两组可形变侧板的上方布置多个上封堵板,且相邻两上封堵板之间设有空隙,在相邻两上封堵板之间的空隙处设有钢箔,在两组可形变侧板的下方设置可伸缩导气屏,两组可形变侧板、两个侧面封堵板、若干上封堵板和可伸缩导气屏围成容纳气体的空腔;

7.所述的进气管穿过位于中部的上封堵板伸入容纳气体的空腔,当前后两组可变形侧板组件形变时,位于相邻两上封堵板之间的钢箔内收或展开,可伸缩导气屏回缩或伸长,从而改变所述气体保护罩的形状。

8.进一步的,所述可形变侧边组件包括顺次转动连接的若干对称结构单元,每个对称结构单元包括对称布置的两个柔性结构单元,所述柔性结构单元为长圆板状,且长圆板状的柔性结构单元的一端为圆盘座,另一端为弧形槽座,且圆盘座和弧形槽座前后错位布置;

9.位于最左端的对称结构单元未设置圆盘座,直接与左侧的侧面封堵板固定连接,位于最右端的对称结构单元未设置弧形槽座,直接与右侧的侧边封堵板固定连接,每个对称结构单元中的两个柔性结构单元的圆盘座之间形成容纳上一个对称结构单元的两个弧形槽座的空间,每个对称结构单元的两个弧形槽座贴合伸入下一个对称结构单元的两个圆

盘座围成的空间并通过螺栓连接。

10.进一步的,在每个柔性结构单元的圆盘座的中心处及中心的正下方及正上方分别开设一安装孔,在每个柔性结构单元的弧形槽座的中心处开设一通孔,所述弧形槽座上开设两个上下对称布置的弧形槽;

11.通过螺钉依次穿过位于同一位置的其中一个圆盘座的中心处的安装孔、两个弧形槽座中心的通孔及另一个圆盘座的中心处的安装孔实现相邻的两个对阵结构单元的转动连接;通过螺栓依次穿过位于同一位置的其中一个圆盘座的中心的正上方的安装孔、两个弧形槽座的位于上方的弧形槽及另一个圆盘座的中心的正上方的安装孔及通过螺栓依次连接位于同一位置的其中一个圆盘座的中心的正下方的安装孔、两个弧形槽座的位于下方的弧形槽及另一个圆盘座的中心的正下方的安装孔实现两个相邻的对称结构单元的转动限位。

12.进一步的,通过上封堵板对对称结构单元的平段进行封堵,通过钢箔对对称结构单元的圆弧段进行封堵。

13.进一步的,每个钢箔的一端固定在相应位置的上封堵板上,另一端插入上封堵板下侧,且钢箔的两侧搭在对称结构单元的两个长圆板状的柔性结构单元之间形成的台阶上,所述台阶用于保护罩变形时钢箔的滑动。

14.进一步的,在右侧的侧面封堵板上安装卷筒,可伸缩导气屏的一端收卷在卷筒内,可伸缩导气屏的另一端穿过左侧的侧面封堵板并通过金属夹固定。

15.进一步的,在容纳气体的空腔内安装有挡流板,所述挡流板为圆形,所述挡流板正对进气管的出口布置,在挡流板上设有若干细圆孔。

16.进一步的,在容纳气体的空腔内填充用于将惰性气体均匀填充至整个内腔的疏松钢丝网。

17.进一步的,在两组可变形侧板组件的下部外侧分别设有一个密实不锈钢滤网。

18.进一步的,在所述可形变侧边组件的内部开设有用于限位可伸缩导气屏的预留豁口和凹槽。

19.相对于现有技术,本发明所述的一种柔性焊接气体保护罩具有以下优势:

20.本技术的保护罩为柔性结构,外形可调,同一保护罩可适用于不同直径或外形较规则的工件焊接,大大降低焊前工装准备时间,提高焊接效率,并有效降低了焊接成本。

21.通过对保护罩外形结构的调节,能够有效地保证保护罩与焊接工件的贴合关系,提供惰性气体保护,提高焊缝质量。

附图说明

22.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

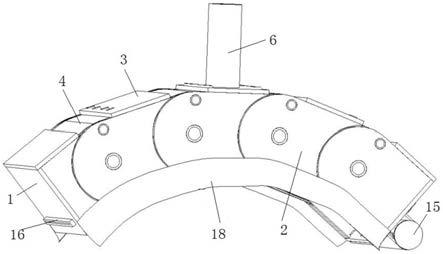

23.图1为本发明实施例所述的一种柔性焊接气体保护罩的结构示意图;

24.图2为对称结构单元的结构示意图;

25.图3为两个对称结构单元连接的结构示意图;

26.图4为柔性结构单元的正面示意图;

27.图5为柔性结构单元的背面示意图;

28.图6为可变形侧板组件的变形前的结构示意图;

29.图7为可变形侧板组件的变形后的结构示意图;

30.图8为两组可变形侧板组件与侧面封堵板连接的示意图;

31.图9为两组可变形侧板组件与侧面封堵板及上封堵板连接的示意图;

32.图10为上封堵板与钢箔连接示意图;

33.图11为钢箔配合关系局部放大图;

34.图12为进气管及挡流板安装示意图;

35.图13为保护罩内部预留豁口和凹槽示意图;

36.图14为安装有可伸缩导气屏的柔性焊接气体保护罩结构示意图;

37.图15为本发明实施例所述的一种柔性焊接气体保护罩的三种变形形式示意图;

38.图16为某一工况下焊接气体保护罩的使用示意图;

39.图17为另一工况下焊接气体保护罩的使用示意图。

40.附图标记说明:

41.1、侧面封堵板;2、可变形侧板组件;3、上封堵板;4、钢箔;5、可伸缩导气屏;6、进气管;7、对称结构单元;8、柔性结构单元;9、圆盘座;10、弧形槽座;11、安装孔;12、通孔;13、弧形槽;14、台阶;15、卷筒;16、金属夹;17、挡流板;18、密实不锈钢滤网;19、豁口和凹槽。

具体实施方式

42.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

43.下面将参考附图并结合实施例来详细说明本发明。

44.如图1-图14所示,一种柔性焊接气体保护罩,包括侧面封堵板1、可变形侧板组件2、上封堵板3、钢箔4、可伸缩导气屏5和进气管6,所述的可变形侧板组件2设置两组,且前后正对布置,两组可形变侧板的左右两端分别固定一个侧面封堵板1,在两组可形变侧板的上方布置多个上封堵板3,且相邻两上封堵板3之间设有空隙,在相邻两上封堵板3之间的空隙处设有钢箔4,在两组可形变侧板的下方设置可伸缩导气屏5,两组可形变侧板、两个侧面封堵板1、若干上封堵板3和可伸缩导气屏5围成容纳气体的空腔;

45.所述的进气管6穿过位于中部的上封堵板3伸入容纳气体的空腔,当前后两组可变形侧板组件2形变时,位于相邻两上封堵板3之间的钢箔4内收或展开,可伸缩导气屏5回缩或伸长,从而改变所述气体保护罩的形状;图6中的标注了罩体宽度w和高度h,根据各零件形状、材料性质及其它相关特性,设计出合理的焊接气体保护罩的宽度和高度。

46.所述可形变侧边组件包括顺次转动连接的若干对称结构单元7,每个对称结构单元7包括对称布置的两个柔性结构单元8,所述柔性结构单元8为长圆板状,且长圆板状的柔性结构单元8的一端为圆盘座9,另一端为弧形槽座10,且圆盘座9和弧形槽座10前后错位布置;

47.位于最左端的对称结构单元7未设置圆盘座9直接与左侧的侧面封堵板1固定连接,位于最右端的对称结构单元7未设置弧形槽座10直接与右侧的侧边封堵板固定连接,每个对称结构单元7中的两个柔性结构单元8的圆盘座9之间形成容纳上一个对称结构单元7的两个弧形槽座10的空间,每个对称结构单元7的两个弧形槽座10贴合伸入下一个对称结

构单元7的两个圆盘座9围成的空间并通过螺栓连接;即,设置四个对称结构单元7,第一个对称结构单元7的两个弧形槽座10贴合后伸入第二个对称结构单元7的圆盘座9围成的空间内并通过螺栓转动连接,第二个对称结构单元7的两个弧形槽座10贴合伸入第三个对称结构单元7的两个圆盘座9围成的空间并通过螺栓转动连接;第三个对称结构单元7的两个弧形槽座10贴合后伸入第四个对称结构单元7的圆盘座9围成的空间内并通过螺栓转动连接。

48.对称结构单元7的实际内侧结构单元的外轮廓小于外侧结构单元0.3mm,因内侧结构单元小于外侧结构单元形成的台阶用于后期钢箔搭于上方进行滑动;组合后的各对称结构单元可围绕箭头所指的各轴心进行任意旋转,进而可根据实际工件的外形变化而变化,以保持保护罩可与焊接工件紧密贴合。

49.在每个柔性结构单元8的圆盘座9的中心处及中心的正下方及正上方分别开设一安装孔11,在每个柔性结构单元8的弧形槽座10的中心处开设一通孔12,所述弧形槽座10上开设两个上下对称布置的弧形槽13;

50.通过螺钉依次穿过位于同一位置的其中一个圆盘座9的中心处的安装孔11、两个弧形槽座10中心的通孔12及另一个圆盘座9的中心处的安装孔11实现相邻的两个对阵结构单元的转动连接;通过螺栓依次穿过位于同一位置的其中一个圆盘座9的中心的正上方的安装孔11、两个弧形槽座10的位于上方的弧形槽13及另一个圆盘座9的中心的正上方的安装孔11及通过螺栓依次连接位于同一位置的其中一个圆盘座9的中心的正下方的安装孔11、两个弧形槽座10的位于下方的弧形槽13及另一个圆盘座9的中心的正下方的安装孔11实现两个相邻的对称结构单元7的转动限位。

51.通过上封堵板3对对称结构单元7的平段进行封堵,连接可采用焊接方式,也可采用胶粘方式;上封堵板彼此存在较大间隙,此种方式可保证工装正向弯折,也可保证工装反向弯折,留有间隙的目的是可保证工装在反向弯折时彼此不发生干涉;中间的上封堵板上的圆孔是为后期通入惰性气体预留的。

52.通过钢箔4对对称结构单元7的圆弧段进行封堵,采用0.2~0.3mm厚钢箔;每个钢箔4的一端通过铆钉固定在相应位置的上封堵板3上,另一端插入上封堵板3下侧,且钢箔4的两侧搭在对称结构单元7的两个长圆板状的柔性结构单元8之间形成的台阶14上,并以此作为导轨,确保钢箔始终在外封堵板和内部结构单元上沿间形成的夹层内部运动。

53.在右侧的侧面封堵板1上安装卷筒15,可伸缩导气屏5的一端收卷在卷筒内,可伸缩导气屏5的另一端穿过左侧的侧面封堵板1并通过金属夹16固定:

54.可伸缩导气屏宽度方向上的两侧嵌在结构单元开槽内,长度方向上的上侧穿过上堵板开设豁口,左侧采用金属夹卡在堵板外侧,右侧缠绕在卷筒15内,卷筒同样采用铆接的方式固定在堵板上,该卷筒内设有卷轴,工作原理与卷尺的结构原理一致,内部含有弹条,可伸缩。当可伸缩导气屏随着保护罩外形扩张时,可伸缩导气屏便会从卷轴中拉出,补充加长的尺寸;当可伸缩导气屏随保护罩外形收缩时,卷轴便会随之收紧,将多余的可伸缩导气屏抽入卷轴中,使得可伸缩导气屏始终与工件平行并保持固定的间距。

55.在容纳气体的空腔内安装有挡流板17,所述挡流板17为圆形,所述挡流板17正对进气管6的出口布置,在挡流板17上设有若干细圆孔,采用此种设计结构的目的是保证进入的惰性气体可以均匀扩散至整个罩体,以确保工件的焊接位置及周围的热影响区均受到有效保护,图12中箭头指向代表气体流动方向。

56.在容纳气体的空腔内填充用于将惰性气体均匀填充至整个内腔的疏松钢丝网,钢丝网为现有结构,同样起扰流作用,目的是将惰性气体均匀填充至整个保护罩内腔,和气体挡流板起相同作用。

57.在两组可变形侧板组件2的下部外侧分别设有一个密实不锈钢滤网18,迷失不锈钢滤网为现有结构,层数根据需要定,不锈钢滤网的作用是依靠自身的柔性可以更好地与工件进行贴合,避免产生缝隙。滤网自身可以减缓外部空气向内扩散,起到屏风作用,同时可以保证源源不断充入内部的惰性气体向外扩散,保证气体向外流通。

58.在所述可形变侧边组件的内部开设有用于限位可伸缩导气屏5的预留豁口和凹槽19;对保护罩内侧结构单元做开槽处理,用于限位可伸缩导气屏,可伸缩导气屏宽度方向上的两侧边缘将嵌于内侧,并在各结构单元交界处做倒角处理,倒角的目的是在改变罩体的形状时,确保可伸缩导气屏可以在内部自由活动,柔性衔接,不受损伤;两侧堵板开设豁口,用于穿出可伸缩导气屏。

59.本技术提出的一种柔性的焊接气体保护罩,适用于不同外形结构的钛合金或其他活泼金属工件氩弧焊接或激光焊接等,避免焊缝氧化,提高焊接质量。

60.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1