一种闪烁晶体和其加工方法、探测器和其应用

1.本发明属于闪烁晶体技术领域,更具体地,涉及一种闪烁晶体和其加工方法、探测器和其应用。

背景技术:

2.医用正电子发射断层成像系统(positron emission tomography,pet)是一种医学成像设备,它利用放射性元素示踪方法来显示人体或动物体内部结构。pet通常由核素生成设备、示踪剂合成设备、扫描检测系统、图像重建系统四个部分组成。由于正电子存在的时间很短,而且无法直接检测到,因此pet系统是通过探测γ光子对来反映正电子的存在,进而反映生物体内示踪剂浓度分布。

3.其中,其后端电路对光电倍增管输出的电脉冲信号进行滤波和放大后,将从中得到γ光子的能量信息和达到时间信息,进而分别进行能量符合判别和时间符合判别。时间符合是为了一定程度上鉴别随机事件,如果一对光子到达时间之差小于符合处理电路预先设定的时间窗(通常为8~12ns),则这对光子被认为源自同一次湮灭事件,反之,这对光子则被认为是随机事件,它的信息将被抛弃掉。能量符合是为了在一定程度上鉴别散射事件,通过检测电脉冲幅值或者电脉冲所携带电荷量是否在符合电路预设值范围之内,来进行符合判别,在一定程度上防止发生散射的γ光子信息进入后端处理电路。当两个电脉冲通过时间符合和能量符合后,系统将会判断产生电脉冲的两个γ光子来至于同一次湮灭事件,并认为湮灭地点就处在吸收γ光子的两块闪烁晶体之间的连线上。这条连线被称为符合线(line of response,lor)。所有符合时间按lor分别累加,即可形成原始的正弦图(sinogram)数据,经过以后的图像重建处理等步骤,即可得到正电子的浓度分布图像。

4.传统的医用正电子发射断层成像系统,探测器系统的闪烁晶体拦截伽马光子,并产生可见光,使得光电传感器检测到光信号,据此进行成像。但是这里面存在的问题是,检测器系统的闪烁晶体的基本单元是规则的长方形条状晶体,当光从输出面射出时,由光密介质传到光疏介质,如果入射角大于临界角,将产生全反射现象,光电传感器得不到有效的光信号,从而影响成像的效果。如何在不影响其他参数的同时,提高光输出,从而提高成像效果,是目前pet研发领域的一大难题。

5.目前,现有技术中对于闪烁晶体的多个光输出面的改进为沟槽、锯齿、锥台等结构,容易出现多个光输出面之间的间隙被灰尘或其他杂物堆积影响性能的情况,并且,现有技术中对于闪烁晶体的光输出面的加工方式的精度难以保证,导致表面粗糙,对于光学晶体而言严重影其性能。例如飞秒激光加工后,表面粗糙度较大,若再进行抛光处理,微结构损伤会很大,性能会受到影响。

技术实现要素:

6.针对现有技术的以上缺陷或改进需求,本发明提供了一种闪烁晶体和其加工方法、探测器和其应用,其目的在于通过对光输出面进行结构的优化,解决由于光输出低影响

成像效果的技术问题。

7.为实现上述目的,按照本发明的一个方面,提供了一种闪烁晶体,所述闪烁晶体的光输出面为一个圆弧面或阵列连续紧密排布的多个微曲面,以使所述闪烁晶体中的光通过所述输出面输出时的入射角小于全反射临界角。

8.优选地,所述圆弧面为凸面或者凹面。

9.优选地,所述微曲面为凸起的圆弧面或凹陷的圆弧面。

10.优选地,所述阵列连续紧密排布的多个微曲面均为凸起的圆弧面或均为凹陷的圆弧面。

11.优选地,所述阵列连续紧密排布的多个微曲面为凸起的圆弧面和凹陷的圆弧面有序交错排列,或者所述阵列连续紧密排布的多个微曲面为凸起的圆弧面和凹陷的圆弧面无序交错排列。

12.优选地,所述闪烁晶体为lyso晶体。

13.按照本发明的另一个方面,提供了一种闪烁晶体探测器,包括多个阵列排布的闪烁晶体、设于所述闪烁晶体的光输出面的光电传感器、以及密封所述闪烁晶体的侧壁的不透明密封面;所述闪烁晶体的入射面设有反光层。

14.按照本发明的再一个方面,提供了一种闪烁晶体的加工方法,采用微激光辅助加工技术对闪烁晶体的光输出面进行加工,使其光输出面为一个圆弧面或阵列排布的多个微曲面,得到所述闪烁晶体。

15.按照本发明的又一个方面,提供了一种闪烁晶体探测器的应用,用于于pet、spect或gamma camera中。

16.总体而言,通过本发明所构思的以上技术方案与现有技术相比,至少能够取得下列有益效果。

17.(1)本发明采用光输出面为一个圆弧面或阵列连续紧密排布的多个微曲面的方式。一方面,这样的结构方便后续进行表面的抛光加工,不会损伤原有结构,另一方面,这样的结构具有更好的耐用性,表面结构不容易损坏,也不会因为灰尘或其他杂物堆积而影响性能。

18.(2)当闪烁晶体拦截到伽马射线并产生可见光时,由于闪烁晶体是光密介质,可见光从闪烁晶体到达外界时会发生全反射现象,以lyso晶体为例,其折射率约为1.8,所以发生全反射的临界角度约为37

°

,即实际中入射角大于37

°

的可见光都无法被检测到,在仿真中这个比例约为36%。本发明中将晶体的光输出面设置为各种形式的曲面后,一方面直接改变了可见光到达光输出面时,光输出面的角度,也就改变了入射角的角度,通过合理的设置光输出面的形状,就可以使需要输出的可见光在整体上,入射角降低从而被检测到;另一方面,传统的长方体闪烁晶体中,由于其对面平行,相邻面夹角为90

°

,所以可见光在其内部传播时,其即使经过多次内部反射,每次到达光输出面的角度仍然不发生变化,但是将输出面加工为曲面后,即使第一次入射角度在临界角度之外,但是由于光输出面的角度处处是不同的,在经过其他面的反射后,下一次到达光输出面其他位置时,就有可能入射角小于临界角度从而完成检测,在仿真中,不同形状的曲面性能提升普遍可以达到原有基础100%以上。

19.(3)本发明中优选地采用微激光辅助加工,相较于激光辅助加工,其能量更为集

中,去除小,可以实现更高的精度,更适用于光学元件的加工,并且通过微激光辅助加工得到的产品粗糙度低于其他加工方式例如飞秒激光加工得到的产品粗糙度。相较于离子束加工,因为离子束本身性质,其更适用于半导体材料和易氧化的金属材料的加工,所以微激光辅助加工有更好的加工效率;相较于飞秒激光加工,飞秒激光能量在空间上极为集中,加工尺度在微米级别,所以微激光辅助加工的结构具有更大的加工尺度(毫米级别),完成的加工结构也完全不同;相较于纳米压印,得到的结构具有更好地物理化学稳定性。

20.(4)采用本发明提供的结构的lyso晶体在光输出上均有大幅度的提高。以本发明的结构为例,普通晶体的光输出在36%左右,本技术提供的光输出面在60%左右。

附图说明

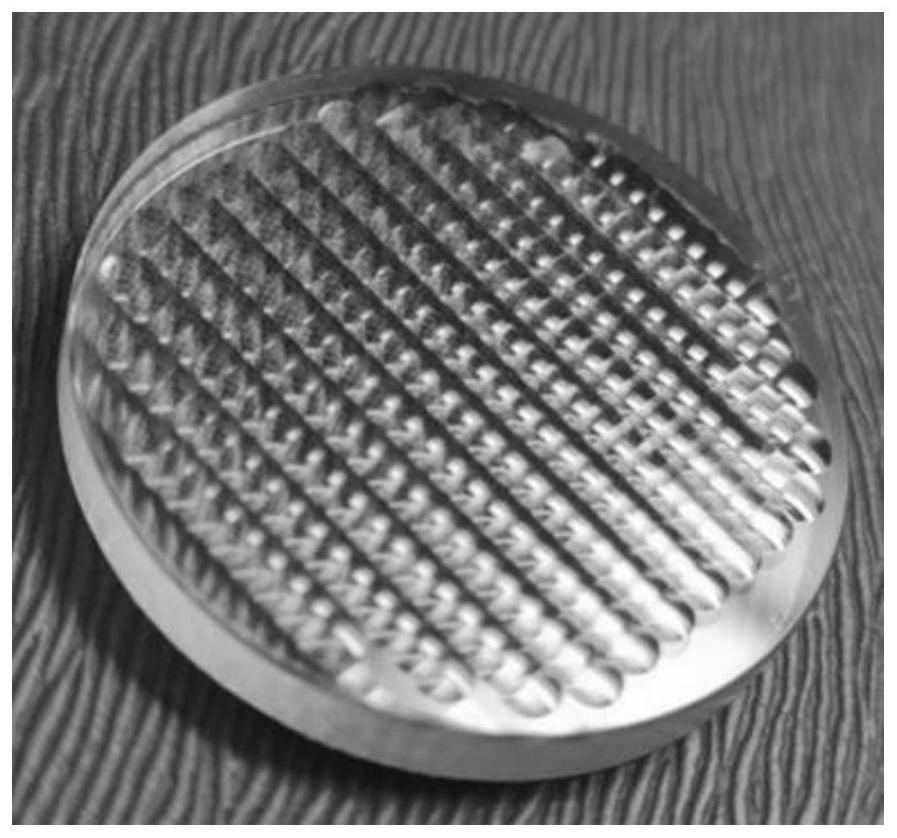

21.图1是本发明较佳实施例提供的微曲面为凸起的圆弧面的闪烁晶体照片;

22.图2是本发明较佳实施例提供的微曲面为凹陷的圆弧面的闪烁晶体照片;

23.图3是本发明较佳实施例提供的圆弧面为凸面的闪烁晶体照片;

24.图4是本发明较佳实施例提供的圆弧面为凹面的闪烁晶体结构示意图;

25.图5是本发明较佳实施例提供的圆弧面为凸面的闪烁晶体结构示意图;

26.图6是本发明较佳实施例提供的光输出面为阵列排布的多个微曲面的闪烁晶体结构示意图;

27.图7是本发明实施例1提供的lyso晶体的光学仿真结果;

28.图8是对比例1提供的lyso晶体的光学仿真结果。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

30.本发明较佳实施例提供了一种闪烁晶体,所述闪烁晶体的光输出面为一个圆弧面或阵列连续紧密排布的多个微曲面,以使所述闪烁晶体中的光通过所述输出面输出时的入射角小于全反射临界角。其中,多个微曲面为阵列连续紧密排布,是指多个微曲面的边缘互相接触,形成连续紧密排布。

31.参见图3-图5,所述圆弧面为凸面或者凹面。

32.参见图1-图2,以及图6,所述微曲面为凸起的圆弧面或凹陷的圆弧面。

33.在一些实施例中,所述阵列连续紧密排布的多个微曲面均为凸起的圆弧面或均为凹陷的圆弧面。

34.在一些实施例中,所述阵列连续紧密排布的多个微曲面为凸起的圆弧面和凹陷的圆弧面有序交错排列,或者所述阵列连续紧密排布的多个微曲面为凸起的圆弧面和凹陷的圆弧面无序交错排列。

35.优选地,所述闪烁晶体为lyso晶体。

36.在一些实施例中,所述闪烁晶体的加工方法,具体为,采用微激光辅助加工技术对闪烁晶体的光输出面进行加工,使其光输出面为一个圆弧面或阵列排布的多个微曲面,得

到所述闪烁晶体。

37.其中,微激光辅助加工技术可以参见专利文献cn108463309a的具体内容,所采用的设备可以为目前已知的可以实现微激光辅助加工的任一设备,例如micro-lam公司optimust+1微激光辅助加工设备、精密车铣复合机床precitech nanoform x和ipg公司的掺镱单模连续激光器等。

38.本发明较佳实施例还提供了一种闪烁晶体探测器,其特征在于,包括:多个阵列排布的闪烁晶体、设于所述闪烁晶体的光输出面的光电传感器、以及密封所述闪烁晶体的侧壁的不透明密封面;所述闪烁晶体的入射面设有反光层。

39.本发明较佳实施例还提供了一种闪烁晶体探测器的应用,用于于pet、spect或gamma camera中。

40.实施例1

41.本实施例以4

×4×

20mm的lyso晶体为例,在输出面加工半径为0.1mm的9

×

9圆孔阵列,采用精密车铣复合机床precitech nanoform x,采用ipg公司的掺镱单模连续激光器。加工工艺参数为,转速2000rpm,进给4mm/min,切深4μm,激光器功率10w。参见图7,在光学仿真测试结果中,光输出达到了60%左右。

42.对比例1

43.本对比例以4

×4×

20mm的lyso晶体为例,其光输出面为平面。参见图8,在光学仿真测试结果中,本对比例的晶体在仿真中光输出为36%。

44.实施例2

45.本实施例以4

×4×

20mm的lyso晶体为例,在输出面加工高度为2mm,直径为100mm的整体凸起圆弧面,如图3所示。采用与实施例1相同的加工设备,采用加工工艺参数为,转速2000rpm,进给4mm/min,切深4μm,激光器功率10w。在光学仿真测试结果中,光输出达到了60%左右。

46.实施例3

47.本实施例以4

×4×

20mm的lyso晶体为例,在输出面加工在输出面加工高度为2mm,直径为100mm整体凹陷圆弧面,采用与实施例1相同的加工设备,采用加工工艺参数为,转速2000rpm,进给4mm/min,切深4μm,激光器功率10w。

48.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1