一种深冷罐车套罐及内外罐支撑装置装配方法与流程

1.本发明涉及一种罐体连接方法,具体涉及一种深冷罐车套罐及内外罐支撑装置装配方法。

背景技术:

2.所装载的介质温度在-253℃及以下的深冷铁路罐车,其罐体结构为内外罐体的筒体之间采用两组交叉杆式连接结构,在罐体组成的一端的内外封头之间采用一套纵向拉杆连接的结构形式;或者采用支撑腿式支撑结构。

3.对于交叉杆式支撑结构,这种支撑结构的安装需要在内罐体上开数量较多的安装孔,使得给罐体内外罐套罐组装及焊接、检测带来了很大的困难,降低了生产效率,增加了检测的难度和工作量,并且内罐体与支撑结构焊接连接的位置,在装卸液(内罐体热胀冷缩)过程中容易产生疲劳裂纹,存在导致罐体失效的风险。

4.对于支撑腿式支撑结构,一旦罐车在运输过程中出现倾覆,这种支撑腿式支撑结构会失效,从而导致罐车的内外罐体之间发生接触式碰撞,使得内容器、内容器缠绕层和夹层管路系统被破坏。因此这种支撑腿式支撑结构存在结构缺陷。

5.且这种罐体组成中的支撑结构形式及支撑结构在罐体上布置形式,只适合在公路上的低速慢行,不适合在铁路上运行。

技术实现要素:

6.本发明提供了一种深冷罐车套罐及内外罐支撑装置装配方法,目的在于解决现有深冷罐车套罐的内外罐支撑装置采用交叉杆式支撑结构的工作效率低、焊接连接位置容易产生裂纹,以及采用支撑腿式支撑结构不适合铁路运输的技术问题。

7.本发明的技术方案如下:

8.一种深冷罐车套罐及内外罐支撑装置装配方法,其特殊之处在于,所述步骤具体如下:

9.步骤1,对内罐体组件进行装配焊接;

10.步骤2,对内罐体组件和外罐体组件进行套装;

11.步骤3,内罐体组件和外罐体组件组合的纵向辅助支撑与工艺辅助定位支撑及四条支撑腿的安装;

12.步骤3.1,在外罐体组件右端顶部、外罐体组件右端底部分别焊装纵向辅助支撑;在外罐体组件左端底部焊装工艺辅助定位支撑;

13.步骤3.2,进行内罐体下部球铰单元组成和鞍座结构的装焊;

14.步骤4,焊装第一外封头和第二外封头;再对位于第一外封头中心位置安装横向辅助支撑;

15.步骤4.1,制作横向辅助支撑中的横向支撑单元一;

16.步骤4.2,焊装横向辅助支撑中的横向支撑单元二;

17.步骤4.3,对横向辅助支撑中的横向支撑单元三进行焊装;

18.步骤4.4,将制作好的横向支撑单元三安装到第一外封头中心位置;

19.步骤4.5,位于外罐体组件左端的横向辅助支撑的左右两侧焊装两个横向辅助支撑加强板,位于外罐体组件右端顶部的纵向辅助支撑的四周分别焊装两个第一补强筋板和两个第二补强筋板;

20.步骤4.6,将外罐体组件旋转180

°

;

21.步骤5,将上鞍组件与外罐体组件的装焊在一起。

22.进一步地,所述步骤1具体如下:

23.步骤1.1,将一个工作台水平放置于厂房的地面上,并且通过水平仪对工作台进行校平,

24.步骤1.2,将由数个筒节焊装好的内罐筒体组件放置在工作台上,并用吊铅垂线在内罐筒体组件上均匀划出0

°

、90

°

、180

°

、270

°

母线。

25.步骤1.3,将内罐筒体组件1.5放在以工作台为基准的滚轮架上,在内罐筒体组件的0

°

母线、180

°

母线的两端的端点处,并使用吊铅垂线检测内罐筒体组件是否平放;

26.步骤1.4,根据设计尺寸将四个内罐体上部球铰单元组件焊装在0

°

母线、180

°

母线上对应的四个位置;

27.所述四个位置确定方法为:从四个焊装位置吊铅锤线到工作台上,使得四点连线的对角线距离相等;

28.步骤1.5,启动滚轮架调整内罐筒体组件,使得的270

°

母线调整到内罐筒体组件正上方,根据设计安装尺寸在内罐筒体组件的正上方焊装工艺连接轴和第二连接轴;

29.步骤1.6,再次启动滚轮架调整内罐筒体组件上的90

°

母线到内罐筒体组件的正上方,根据设计安装尺寸在内罐筒体组件正上方再次焊装第二连接轴;

30.步骤1.7,对第一内封头组件进行焊装;在工艺垫板、第一工艺连接法兰、第一连接轴的中心轴线均与第一内封头的中心轴线重合的前提下,分别按照工艺垫板、第一工艺连接法兰、第一连接轴、第一内封头的装配关系进行焊装;

31.步骤1.8,对第二内封头组件进行焊装;在工艺垫板、第一工艺连接法兰的中心轴线均与第二内封头的中心轴线重合的前提下,分别按照工艺垫板、第一工艺连接法兰、第二内封头的装配关系进行焊装;

32.步骤1.9,将完工后的第一内封头组件和第二内封头组件根据设计要求分别焊装在内罐筒体组件的两端,以完成内罐体组件的整体施工。

33.进一步地,所述步骤2具体如下:

34.步骤2.1,对外罐体组件的水平中心面进行校准;将一个检测合格的工作台水平放置于厂房的地面上,并且通过水平仪对工作台进行校平,将由数个筒节焊装好的外罐体组件放置在工作台上,用吊铅垂线的方法在外罐体组件上划0

°

、90

°

、180

°

、270

°

母线;

35.步骤2.2,将一个检测合格的第一工作台水平放置于厂房的地面上,并且通过水平仪对第一工作台进行校平;

36.步骤2.3,,将三个升降式滚轮架按照设计给定的距离放置在第一工作台上并且调整高度到设计要求的高度;

37.步骤2.4,将外罐体组件落放在三个升降式滚轮架上,使用吊铅垂线保证调整后的

外罐体组件水平中心面的0

°

、180

°

母线的两个端点到第一工作台的距离相等;

38.步骤2.5,对外罐体组件上的设置的四个垂向支撑安装孔到第一工作台的垂直距离使用吊铅垂线和转动升降式滚轮架的方式进行调整;调整完成后保证四个垂向支撑安装孔到第一工作台的垂直距离相等;

39.步骤2.6,外罐体组件的左端固定装配带导轨的第二工作台,在外罐体组件的右端内测铺设套罐导轨,在套罐导轨上放置从动小车;

40.步骤2.7,在外罐体组件的右端固定安装与第一工作台连接的车间导轨,车间导轨上放置动力小车,将内罐体组件搬运至车间导轨的正上方,使得内罐体组件右端的第一工艺连接法兰与动力小车上的第二连接法兰通过螺栓装配;

41.步骤2.8,将内罐体组件左端的第一工艺连接法兰与从动小车上的第一连接法兰通过螺栓装配;

42.步骤2.9,采用两个套罐导轨相互交替铺设的方式进行内罐体组件与外罐体组件的套装;

43.步骤2.10,从动小车移动到第二工作台的导轨上,并对从动小车进行定位,通过微调第一红外对中调整单元和第二红外对中调整单元实现内罐体组件与外罐体组件的对中和夹层间距的调整。

44.进一步地,所述步骤3.1具体如下:

45.步骤3.1.1,焊装纵向辅助支撑中的纵向支撑单元一;

46.纵向支撑单元一由第一连接轴套、第一环型隔热件、第二压条装配而成,且在第二压条和第一连接轴套装配后形成的台阶处焊接连接,从而形成对第一环型隔热件的固定;

47.步骤3.1.2,对纵向辅助支撑中的纵向支撑单元二进行焊装;

48.在第一压条与第一支撑筒体装配后形成的外侧台阶处进行焊接,实现了对第一压条和第一支撑筒体的固定。

49.步骤3.1.3,制作纵向辅助支撑中的纵向支撑单元三;

50.依次将纵向支撑单元一、第一套筒装配进纵向支撑单元二,在第一套筒与纵向支撑单元二所形成台阶处焊接,从而实现第一套筒对纵向支撑单元一的固定;

51.步骤3.1.4,将制作好的两个纵向支撑单元三装配到外罐体组件右端顶部、外罐体组件右端底部;

52.依据设计尺寸调整好纵向支撑单元三定位尺寸后,在纵向支撑单元三的外表面与外罐体组件的外表面所形成的台阶处进行焊接;

53.再向纵向支撑单元三依次装配进第一隔热板、第二套筒,对第二套筒与纵向支撑单元三形成的台阶处进行焊接,从而实现对第一隔热板的定位;

54.最后在第二套筒底部端面装焊第一盖板;

55.步骤3.1.5,将工艺辅助定位支撑装配进外罐体组件左端底部与工艺连接轴装配,并对工艺辅助定位支撑外侧与外罐体组件所形成的台阶处进行焊接,从而实现对工艺辅助定位支撑工艺连接轴的定位。

56.进一步地,其特征在于,所述步骤3.2具体如下:

57.步骤3.2.1,安装于第一工作台左端罐体外侧的垂向支撑腿具体步骤如下;

58.步骤3.2.1.1,将两个第三工作台放置于第一工作台的两端,在第三工作台上铺设

底板,在第二支撑杆和第一护管套合一起的前提下,将套合在一起的第二支撑杆和第一护管垂直移动到底板的正上方,并且与底板上平面垂直;将第一护管垂直落在底板的正上方,将第二支撑杆垂直向上移动到与上部球铰单元中的第一支撑杆的下端面并且对齐重合;

59.第二支撑杆和第一支撑杆通过转动第二支撑杆的方式完成第二支撑杆和第一支撑杆接头处的整圈焊接,再将第一护管垂直向上移动到第一护管与外罐体组件的罐体外圆弧面贴合;在第一护管与外罐体组件的外表面所形成的台阶处完成整圈焊接;

60.步骤3.2.1.2,将第二护管套装在第一护管外,且与第一护管的下端面错开一定的距离,并采用点焊的方式进行临时固定;

61.步骤3.2.1.3,内罐体下部球铰单元与第二支撑杆进行装配且通过整圈转动内罐体下部球铰单元的方式进行内罐体下部球铰单元与第二支撑杆所形成接头的焊接;

62.步骤3.2.1.4,现通过调整台阶将内罐体下部球铰单元和底板连接;

63.根据内罐体下部球铰单元和底板之间的距离,确定调整台阶的高度尺寸,制作径向调整筋板和轴向调整筋板;

64.步骤3.2.1.5,将轴向调整筋板与底部封板通过焊接连接,再将六个径向调整筋板与轴向调整筋板和底部封板分别通过焊装连接;

65.步骤3.2.1.6,将调整台阶与内罐体下部球铰单元、底板焊装在一起,使得内罐体下部球铰单元与调整台阶连接在一起;

66.步骤3.2.1.7,将第二护管垂直落放到调整台阶的正上方,并且分别对第二护管与第一护管和调整台阶上表面所形成的台阶处进行焊接连接;

67.第一加强筋板焊接装配在底板与外罐体组件之间;第一加强筋板与第二护管和第一护管焊接在一起;

68.步骤3.2.1.8,位于第一加强筋板的左侧的第二加强筋板与外罐体组件和底板通过焊接连接起来;位于第一加强筋板的右侧的第三加强筋板与外罐体组件和底板通过焊接连接起来;

69.步骤3.2.1.9,位于第二加强筋板外侧的第四加强筋板通过焊接与外罐体组件、第一护管、第二护管、调整台阶以及第二加强筋板连接;

70.步骤3.2.1.10,位于第三加强筋板外侧的第五加强筋板通过焊接与外罐体组件、第一护管、第二护管、调整台阶以及第三加强筋板连接;

71.步骤3.2.2,其余三个垂向支撑腿的焊装工艺如同步骤3.2.1.1至步骤3.2.1.10;分别安装于第一工作台左端的外罐体组件内侧、第一工作台右端的外罐体组件以及第一工作台右端的外罐体组件内侧。、进一步地,所述步骤4.4具体如下:

72.步骤4.4.1,将横向支撑单元三焊装到第一外封头中心位置;

73.步骤4.4.2,第一外封头中心处的横向支撑单元三上还依次装配进第二隔热板、第四套筒,对第四套筒与横向支撑单元三所形成的外部台阶处进行焊接,从而实现对第二隔热板的定位;

74.步骤4.4.3,最后在第四套筒外侧装焊第二盖板。

75.进一步地,所述步骤5具体如下:

76.步骤5.1,将位于外罐体组件2左端底部的工艺辅助定位支撑移除;

77.步骤5.2,在位于外罐体组件左端底部装焊工艺支撑封板,在工艺支撑封板与外罐

体组件所形成的外侧台阶处整圈焊接;

78.步骤5.3,在外罐体组件的中部焊装四个上鞍组件;

79.即根据设计尺寸,在外罐体组件的中部焊装四个上鞍垫板,再在上鞍垫板上装焊上鞍;

80.步骤5.4,将第二加强筋板和第三加强筋板外侧的第六加强筋板与第三加强筋板、第二加强筋板、外罐体组件、底板通过焊接连接起来。

81.本发明的有益效果具体如下:

82.(1)本发明提供的内外罐体的套罐工艺方法中,外罐筒体的所有筒节在套罐之前,采用双面焊接的方法焊接成为一个整体后,同时做完所有的射线检测后,且探伤检测合格后,开始套罐。

83.使得外罐的焊接质量得到了很好的保证,避免了后期,套罐结束后在夹层抽真空时,出现因为外罐体焊接有缺陷而导致的抽真空的指标不达标问题的出现。

84.外罐筒体在套罐之前,采用双面焊接的方法焊接成为一个整体,使得双面焊接的焊接方法保证了筒节之间的焊接质量,同时外罐筒体的所有焊接完成后,进行外罐筒体的探伤检测,外罐筒体作为一个独立的个体进行探伤,提升了探伤的可操作性,同时对探伤检测出的焊接缺陷,在对外罐体的筒节之间的焊缝进行返修时,可以从外罐体组件的内外两侧进行返修,从而提升了返修的可操作性,同时提升了返修的效果,从而达到了提高焊接返修质量的目标。

85.本技术方案中采用外罐组件整体与内罐体套装的工艺方法,从而外罐体组件可以采用各个筒节整体焊接的工艺方案,该方案的各个筒节之间的焊缝可以采用双面焊接的方法进行焊接,这种双面焊接的工艺方法可以很好的保证焊缝的焊接质量和焊接效果,从而保证了大容积深冷液体铁路罐车在运行过程中,罐车的外罐体具有很好的整体承载能力,对深冷铁路罐车来说,其罐体结构的安全可靠性相比较一般的铁路罐车来说要求更高,因此在对深冷铁路罐车的罐体结构进行焊接施工时,应该采用更加可靠和成熟的焊接工艺方法,从而达到较好的焊接效果和焊接质量,采用双面焊接的焊接工艺方法可以很好的保证外罐筒体的焊接质量,从而保证了外罐筒体作为深冷铁路罐车的关键结构件的安全可靠性,从而在最大程度上避免了外罐体在深冷铁路罐车在极端运行工况下出现外罐体失稳及外罐体筒节之间的焊缝出现开裂的问题出现。

86.外罐筒体的各个筒节之间焊接完成后形成一个整体筒体后与内罐体套装,提高了内外罐体套罐施工的工作效率,同时提升了工艺部门的职责分工的明确性,例如外罐体筒体的各个筒节的焊装及焊缝探伤是一个工艺过程,该工艺过程做为一个独立的工艺过程实施,对提高筒体的施工效率和质量都有很大的帮助,从而对整个深冷铁路罐车的每个工艺步骤的施工质量和效率的提升都有很好保证。

87.(2)本发明中,在内罐体组成套入外罐体的过程中,采用两个套罐导轨相互交替铺设的方式,完成内罐体与外罐体的整体套装,避免了在以往的套罐套装结束后,很难取出预留在夹层空间的导轨的问题出现,或者导轨在套罐完成后,导轨存在变形,导致导轨在取出的过程中划伤内罐缠绕层的问题出现。

88.(3)本发明从三个方面解决了内外罐体纵向辅助支撑、罐体垂向四支撑腿支撑、横向辅助支撑的安装工艺问题。

89.在内外罐体套装完成,并且内外罐之间的相互位置固定的前提下,纵向辅助支撑的装配工艺采用分步骤和分单元的装配的方法,将纵向辅助支撑中的纵向支撑单元三装配进ⅰ、ⅱ位置,使得施工者可以通观察和测量纵向支撑单元三与ⅰ、ⅱ位置中的第二连接轴之间的相互位置关系,并且通过测量纵向支撑单元三和第二连接轴之间尺寸,比对设计图纸的尺寸来判断装配是否满足设计要求,通过测量各项尺寸指标,当满足要求后,通过焊接纵向支撑单元三的外表面与外罐体组件中ⅰ、ⅱ位置处所形成的台阶处,实现纵向支撑单元三与外罐体组件之间相互位置的固定,随后在依次装配第一隔热板、第二套筒以及第一盖板,从而完成整个纵向辅助支撑与罐体组件的装配,保证了纵向辅助支撑的装配质量与装配效果,从而达到了纵向辅助支撑在整个罐体组成中的纵向支撑功能的最大化;随后将工艺辅助定位支撑装焊在ⅲ位置,上述工作完成了内外罐体在纵向、横向及圆周方向上的相互位置的固定。

90.(4)本发明中,垂向四支撑腿及鞍座安装工艺方法具有以下效果:在ⅰ、ⅱ、ⅲ位置的纵向辅助支撑和工艺辅助定位支撑安装完成前提下;对内罐体下部球铰单元和鞍座组成进行装配,避免了第二支撑杆与第一支撑杆装焊后,由于第一支撑杆只能在三维空间0

°

至10

°

的范围内摆动而导致的第一护管安装失败的问题出现。

91.当第二支撑杆和第一护管都焊装完成后,将第二护管预先套装在第一护管外面,并且将第二护管的下端面与第一护管的下端面错开一定的距离,然后装焊内罐体下部球铰单元,该工艺步骤避免了焊装内罐体下部球铰单元之后,因为内罐体下部球铰单元和调整台阶之间的距离小于第二护管的高度尺寸而导致的第二护管安装失败的问题出现。

92.第二护管的下端面与第一护管的下端面错开一定的距离是为了方便焊接第二支撑杆和内罐体下部球铰单元所形成接头。

93.焊装调整台阶之前将调整台阶与底板和内罐体下部球铰单元进行预装配,通过预装配分析调整台阶中的、径向调整筋板与轴向调整筋板的高度尺寸是否满足内罐体下部球铰单元和底板之间的实际高度尺寸,该工艺步骤的有益效果是:因为整个罐体及垂向支撑结构是一个焊装件,在整个制造过程中因为装配误差和焊接变形而导致的四个垂向支撑中的内罐体下部球铰单元的下端面不在同一个平面内,因此通过根据实际的内罐体下部球铰单元下端面到底板上平面的距离来调整径向调整筋板与轴向调整筋板的高度尺寸,从而达到通过调整台阶消除四支撑腿在垂直方向上的装配误差及焊接变形的目标,从而实现四个垂向支撑腿在垂直方向上支撑内罐体的要求。

94.焊装完调整台阶后,将第二护管垂直落下到调整台阶的上平面,通过焊接将第二护管和调整台阶连接起来,该步骤使得第二护管和第一护管、调整台阶的上平面、外罐体组件共同构成一个封闭外罐体和内罐体共同构成一个封闭的夹层空间。

95.依次按照第一加强筋板、第二加强筋板、第三加强筋板、第四加强筋板、第五加强筋板的顺序焊装到由外罐体组件、第一护管、第二护管、调整台阶、底板焊装所形成装配体上,该工艺步骤实现了各个零件与相邻零件的焊接的可实现性,从而保证了焊接质量和焊接效果。

96.(5)横向辅助支撑安装及工艺辅助定位支撑件号去除的工艺方案有益效果具体如下:

97.在内外罐体套装、内外罐之间的纵向辅助支撑、工艺辅助定位支撑安装、垂向四支

撑腿及鞍座安装均完成的的前提下;在ⅳ位置安装横向辅助支撑,横向辅助支撑的装配工艺方案采用分步骤和分单元的装配的方法,第一步,将横向辅助支撑中的横向辅助支撑单元一装配进ⅳ位置,这种装配方法的优点是,施工者可以通观察和测量横向支撑单元三与ⅳ位置中的第一连接轴之间的相互位置关系,并且通过测量横向支撑单元三与ⅳ位置中的第一连接轴之间尺寸,比对设计图纸的尺寸来判断装配是否满足设计要求,通过测量各项尺寸指标,当满足设计要求后,通过焊接横向支撑单元三的外表面与第一外封头外表面所形成的台阶处,实现横向支撑单元三与第一外封头之间相互位置的固定,随后在依次装配第二隔热板、第四套筒以及第二盖板,从而完成整个横向辅助支撑与第一外封头的装配,该种装配方法有效的保证了横向辅助支撑的装配质量与装配效果,从而达到了横向辅助支撑在整个罐体组成中的横向辅助支撑功能的最大化。

98.将ⅲ位置的工艺辅助定位支撑去除,ⅲ位置处焊装工艺支撑封板,该工艺步骤的有益效果是:去除工艺辅助支撑,消除了工艺辅助定位支撑对由横向辅助支撑和两个纵向辅助支撑件所确定平面的过度约束。

99.将工艺支撑封板焊装在ⅲ位置处,其有益效果是:保证了外罐体是封闭的罐体结构,从而保证了外罐体和内罐体形成一个密闭的夹层空间。

附图说明

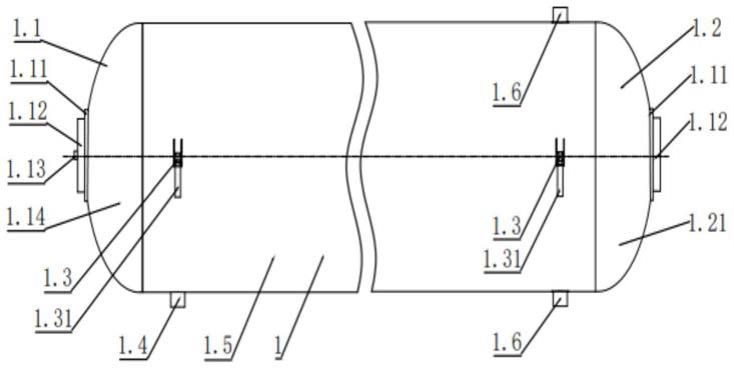

100.图1是本发明中内罐体组成结构主视图

101.图2是图1的右视图;

102.图3是本发明中内外罐体套装步骤示意图一;

103.图4是本发明中内外罐体套装步骤示意图二;

104.图5是本发明中内外罐体套装完成后的示意图;

105.图6是本发明中罐体纵向辅助支撑和工艺辅助定位支撑的安装位置示意图;

106.图7是本发明中纵向支撑单元一的结构示意图;

107.图8是本发明中纵向支撑单元二的结构示意图;

108.图9是本发明中纵向支撑单元撒比的结构示意图;

109.图10是本发明中纵向辅助支撑的结构示意图;

110.图11是本发明中纵向辅助支撑安装示意图;

111.图12是本发明中工艺辅助定位支撑结构示意图

112.图13是本发明中工艺辅助定位支撑安装示意图;

113.图14是本发明中内外罐体垂向支撑腿安装工艺示意图一;

114.图15是本发明中内外罐体垂向支撑腿安装工艺示意图二;

115.图16是本发明中内外罐体垂向支撑腿安装工艺示意图三;

116.图17是本发明中调整台阶的结构示意图;

117.图18是本发明中内外罐体垂向支撑腿安装工艺示意图四;

118.图19是本发明中内外罐体垂向支撑腿安装工艺示意图五;

119.图20是本发明中内外罐体垂向支撑腿安装工艺示意图六;

120.图21是本发明中内外罐体垂向支撑腿安装工艺示意图七;

121.图22是本发明中罐体横向辅助支撑安装位置及第一外封头、第二外封头安装示意

图;

122.图23是本发明中横向支撑单元一结构示意图;

123.图24是本发明中横向支撑单元二结构示意图;

124.图25是本发明中横向支撑单元三结构示意图;

125.图26是本发明中内外罐体横向辅助支撑结构示意图;

126.图27是本发明中内外罐体横向辅助支撑安装工艺过程示意图;

127.图28是本发明中罐体纵向及横向辅助支撑加强筋板安装示意图;

128.图29是本发明中工艺支撑封板、第六加强筋板、上鞍组件和第二补强筋板安装示意图;

129.图30是本发明中第六加强筋板与第二加强筋板焊接示意图;

130.图31是本发明中第六加强筋板与第三加强筋板焊接示意图;

131.图32是本发明中罐体组成整体完工后示意图。

132.其中,附图标记如下:

133.1、内罐体组件;1.1、第一内封头组件;1.11、工艺垫板;1.12、第一工艺连接法兰;1.13、第一连接轴;1.14、第一内封头;1.2、第二内封头组件;1.21、第二内封头;1.3、内罐体上部球铰单元组件;1.31、第一支撑杆;1.4、工艺连接轴;1.5、内罐筒体组件;1.6、第二连接轴;2、外罐体组件;2.1、垂向支撑安装孔3、第一工作台;4、升降式滚轮架;5、从动小车;5.1、第一连接法兰;5.2、第一红外对中调整单元;6、套罐导轨;7、车间导轨;8、动力小车;8.1、第二连接法兰;8.2、第二红外对中调整单元;9、第二工作台;10、纵向辅助支撑;10.1、第一连接轴套;10.2、第一环型隔热件;10.3、第一压条;10.4、第一筒体支撑;10.5、第一套筒;10.6、第一隔热板;10.7、第二套筒;10.8、第一盖板;10.9、第二压条;10.10、第一补强筋板;10.11、第二补强筋板;11、工艺辅助定位支撑;12、内罐体下部球铰单元组成;12.1、第二支撑杆;12.2、内罐体下部球铰单元;13、鞍座结构;13.1、第一护管;13.2、底板;13.3、第二护管;13.4、调整台阶;13.4.1、径向调整筋板;13.4.2、轴向调整筋板;13.4.3、底部封板;13.5、第一加强筋板;13.6、第二加强筋板;13.7、第三加强筋板;13.8、第四加强筋板;13.9、第五加强筋板;13.10、第六加强筋板;14、第三工作台;15、第一外封头;16、第二外封头;17、横向辅助支撑;17.1、第二连接轴套;17.2、第二环型隔热件;17.3、第三压条;17.4、第二筒体支撑;17.5、第三套筒;17.6、第二隔热板;17.7、第四套筒;17.8、第二盖板;17.9、横向辅助支撑加强板;18、工艺支撑封板;19、上鞍组件;19.1、上鞍;19.2、上鞍垫板;a、纵向支撑单元一;b、纵向支撑单元二;c、纵向支撑单元三;d、横向支撑单元一;e、横向支撑单元二;f、横向支撑单元三;

具体实施方式

134.为使本发明的方案更加明了,下面结合附图说明和具体实施例对本发明作进一步描述:

135.本发明提供了一种深冷罐车套罐及内外罐支撑装置装配方法,具体步骤如下:

136.步骤1,如图1和图2所示,对内罐体组件1进行装配焊接。

137.步骤1.1,为了保证内罐体组件1中的4个内罐体上部球铰单元组件1.3装焊后在同一水平面上,如图1所示,首先将一个检测合格的工作台水平放置于厂房的地面上,并且通

过水平仪对工作台进行校平,

138.步骤1.2,将由数个筒节焊装好的内罐筒体组件1.5放置在工作台上,用吊铅垂线方法在内罐筒体组件1.5上均匀划出0

°

、90

°

、180

°

、270

°

母线。

139.步骤1.3,将内罐筒体组件1.5放在以工作台为基准的滚轮架上,在内罐筒体组件1.5的0

°

母线、180

°

母线的两端的端点处,使用吊铅垂线的方法检测内罐筒体组件1.5是否放平;

140.步骤1.4,根据设计尺寸将4个内罐体上部球铰单元组件1.3焊装在0

°

母线、180

°

母线上对应的四个位置;即从四个焊装位置吊铅锤线到工作台上,使得四点连线的对角线距离相等,四个安装位置测量准确后,焊装内罐体上部球铰单元组件1.3;

141.步骤1.5,启动滚轮架调整内罐筒体组件1.5,使得的270

°

母线调整到内罐筒体组件1.5正上方,根据设计安装尺寸在内罐筒体组件1.5的正上方焊装工艺连接轴1.4和第二连接轴1.6,

142.步骤1.6,启动滚轮架调整内罐筒体组件1.5上的90

°

母线到内罐筒体组件1.5的正上方,根据设计安装尺寸在内罐筒体组件1.5正上方再次焊装第二连接轴1.6;

143.步骤1.7,对第一外封头组件1.1进行焊装;在工艺垫板1.11、第一工艺连接法兰1.12、第一连接轴1.13的中心轴线均与第一内封头1.14的中心轴线重合的前提下,分别按照工艺垫板1.11、第一工艺连接法兰1.12、第一连接轴1.13、第一内封头1.14的装配关系进行焊装;

144.步骤1.8,对第二内封头组件1.2进行焊装;在工艺垫板1.11、第一工艺连接法兰1.12的中心轴线均与第二内封头1.21的中心轴线重合的前提下,分别按照工艺垫板1.11、第一工艺连接法兰1.12、第二内封头1.21的装配关系进行焊装;

145.步骤1.9,将完工后的第一外封头组件1.1和第二内封头组件1.2根据设计要求分别焊装在内罐筒体组件1.5的两端,以完成内罐体组件1的整体施工。

146.步骤2,如图3所示,对内罐体组件1和外罐体组件2进行套装。

147.步骤2.1,为了保证内罐体组件1与外罐体组件2套装后,内罐体组件1与外罐体组件2的夹层间隙满足设计图要求,

148.首先对外罐体组件2的水平中心面进行校准,首先将一个检测合格的工作台水平放置于厂房的地面上,并且通过水平仪对工作台进行校平,将由数个筒节焊装好的外罐体组件2放置在工作台上,用吊铅垂线的方法在外罐体组件2上划0

°

、90

°

、180

°

、270

°

母线。

149.步骤2.2,将一个检测合格的第一工作台3水平放置于厂房的地面上,并且通过水平仪对第一工作台3进行校平。

150.步骤2.3,将三个升降式滚轮架4按照设计给定的距离放置在第一工作台3上并且调整高度到设计要求的高度;

151.步骤2.4,将外罐体组件2落放在三个升降式滚轮架4上面,用吊铅垂线的方法保证调整后的外罐体组件2水平中心面的0

°

、180

°

母线的两个端点到第一工作台3的距离相等,

152.步骤2.5,对外罐体组件2上的设置的四个垂向支撑安装孔2.1到第一工作台3的垂直距离使用吊铅垂线和转动升降式滚轮架4的方法进行调整;调整完成后保证四个垂向支撑安装孔2.1到第一工作台3的垂直距离相等。

153.步骤2.6,外罐体组件2的左端固定安装装配带导轨的第二工作台9,在外罐体组件

2的右端内测铺设套罐导轨6,在套罐导轨6上放置从动小车5,

154.步骤2.7,在外罐体组件2的右端固定安装与第一工作台3连接的车间导轨7,车间导轨7上放置动力小车8,通过车间天车将内罐体组件1搬运至车间导轨7的正上方,使得内罐体组件1右端的第一工艺连接法兰1.12与动力小车8上的第二连接法兰8.1通过螺栓装配;

155.步骤2.8,将内罐体组件1左端的第一工艺连接法兰1.12与从动小车5上的第一连接法兰5.1通过螺栓装配;

156.步骤2.9,如图4所示,通过采用2个套罐导轨6相互交替铺设的方式进行内罐体组件1与外罐体组件2的套装,

157.步骤2.10,套装完成后如图4所示,从动小车5移动到第二工作台9的导轨上,并对从动小车5进行定位,从动小车5上的第一红外对中调整单元5.2和动力小车8上的第二红外对中调整单元8.2具有空间三个移动自有度的调整功能和红外测距与对中功能,通过微调第一红外对中调整单元5.2和第二红外对中调整单元8.2实现内罐体组件1与外罐体组件2的对中和夹层间距的调整。

158.步骤3,内外罐体的纵向辅助支撑与工艺辅助定位支撑及四支撑腿的安装。

159.步骤3.1,如图5、图6所示,在位于外罐体组件2右端顶部的ⅰ位置、位于外罐体组件2右端底部的ⅱ位置分别焊装纵向辅助支撑10;在位于外罐体组件2左端底部的ⅲ位置焊装工艺辅助定位支撑11。

160.步骤3.1.1,其中纵向辅助支撑10的装配工艺如图6所示,首先焊装纵向辅助支撑10中的纵向支撑单元一a;

161.纵向支撑单元一a由第一连接轴套10.1、第一环型隔热件10.2、第二压条10.9装配而成,且在第二压条10.9和第一连接轴套10.1装配后形成的台阶处焊接连接,从而形成对第一环型隔热件10.2的固定;

162.步骤3.1.2,对纵向辅助支撑10中的纵向支撑单元二b进行焊装;

163.在第一压条10.3与第一支撑筒体10.4装配后形成的外侧台阶处进行焊接,实现了对第一压条10.3和第一支撑筒体10.4的固定。

164.步骤3.1.3,制作纵向辅助支撑10中的纵向支撑单元三c;

165.依次将纵向支撑单元一a、第一套筒10.5装配进纵向支撑单元二b,在第一套筒10.5与纵向支撑单元二b所形成台阶处焊接,从而实现第一套筒10.5对纵向支撑单元一a的固定;

166.步骤3.1.4,将制作好的纵向支撑单元三c装配进图5所示的位于外罐体组件2右端顶部的ⅰ位置、位于外罐体组件2右端底部的ⅱ位置,具体工艺过程如图7所示;

167.首先将纵向支撑单元三c装配到图5所示的ⅰ、ⅱ位置,依据设计尺寸调整好纵向支撑单元三c定位尺寸后,在纵向支撑单元三c的外表面与外罐体组件2的外表面所形成的台阶处进行焊接,然后再向纵向支撑单元三c依次装配进第一隔热板10.6、第二套筒10.7,对第二套筒10.7与纵向支撑单元三c形成的台阶处进行焊接,从而实现对第一隔热板10.6的固定;最后在第二套筒10.7的底部端面侧装焊第一盖板10.8。

168.步骤3.1.5,如图7所示,将工艺辅助定位支撑11装配进图5中位于外罐体组件2左端底部的ⅲ位置与工艺连接轴1.4装配好后,对工艺辅助定位支撑11外侧与外罐体组件2所

形成的台阶处进行焊接,从而实现对工艺辅助定位支撑工艺连接轴1.4的定位。

169.步骤3.2,进行内罐体下部球铰单元组成12和鞍座结构13的装焊。

170.步骤3.2.1,如图8所示,安装第一工作台3左端的罐体外侧的垂向支撑腿具体如下;

171.步骤3.2.1.1,首先将校验合格的两个第三工作台14放置于第一工作台3的两端,在第三工作台14上铺设底板13.2,然后在第二支撑杆12.1和第一护管13.1套合一起的前提下,将套合在一起的第二支撑杆12.1和第一护管13.1垂直移动到底板13.2的正上方,并且与底板13.2上平面垂直;将第一护管13.1垂直落在底板13.2的正上方,将第二支撑杆12.1垂直向上移动到与上部球铰单元1.3中的第一支撑杆1.31的下端面并且对齐重合;

172.对第二支撑杆12.1和第一支撑杆1.31通过转动第二支撑杆12.1的方式完成接头处整圈焊接,再将第一护管13.1垂直向上移动到第一护管13.1与外罐体组件2的罐体外圆弧面贴合;

173.如图9所示,在第一护管13.1与外罐体组件2的外表面所形成的台阶处完成整圈焊接;

174.实现了第一护管13.1与外罐体组件2之间的相互连接。

175.步骤3.2.1.2,将第二护管13.3套装在第一护管13.1外面,且与第一护管13.1的下端面错开一定的距离,为防止第二护管13.3在重力作用下向下移动,对第二护管13.3与第一护管13.1之间采用点焊的方式进行临时固定,

176.步骤3.2.1.3,将内罐体下部球铰单元12.2与第二支撑杆12.1进行装配且通过整圈转动内罐体下部球铰单元12.2的方式进行内罐体下部球铰单元12.2与第二支撑杆12.1所形成接头的焊接;

177.步骤3.2.1.4,现在通过调整台阶13.4的高度尺寸将内罐体下部球铰单元12.2和底板13.2连接起来;

178.根据实际的内罐体下部球铰单元12.2和底板13.2之间的距离,确定好调整台阶13.4的高度尺寸,制作径向调整筋板13.4.1和轴向调整筋板13.4.2;

179.步骤3.2.1.5,根据图11按照设计尺寸要求,将轴向调整筋板13.4.2与底部封板13.4.3通过焊接连接,再将六个径向调整筋板13.4.1与轴向调整筋板13.4.2和底部封板13.4.3分别通过焊装连接。

180.步骤3.2.1.6,如图10所示,将调整台阶13.4与内罐体下部球铰单元12.2、底板13.2焊装在一起,使得内罐体下部球铰单元12.2与调整台阶13.4连接在一起;

181.步骤3.2.1.7,将图12中的将第二护管13.3垂直落放到调整台阶13.4的正上方,并且分别对第二护管13.3与第一护管13.1和调整台阶13.4上表面所形成的台阶处进行焊接连接;

182.如图13所示,将第一加强筋板13.5根据设计要求焊接装配在图13所示的底板13.2与外罐体组件2之间,且通过焊接连接的方式把第一加强筋板13.5与外罐体组件2和底板13.2连接起来;通过焊接连接将第一加强筋板13.5与第二护管13.3和第一护管13.1连接在一起;

183.步骤3.2.1.8,位于第一加强筋板13.5的左侧的第二加强筋板13.6与外罐体组件2和底板13.2通过焊接连接起来;位于第一加强筋板13.5的右侧的第三加强筋板13.7与外罐

体组件2和底板13.2通过焊接连接起来;

184.步骤3.2.1.9,位于第二加强筋板13.6外侧的第四加强筋板13.8通过焊接与外罐体组件2、第一护管13.1、第二护管13.3、调整台阶13.4以及第二加强筋板13.6连接;

185.步骤3.2.1.10,位于第三加强筋板13.7外侧的第五加强筋板13.9通过焊接与外罐体组件2、第一护管13.1、第二护管13.3、调整台阶13.4以及第三加强筋板13.7连接;

186.步骤3.2.2,其余三个垂向支撑腿的焊装工艺如同步骤3.2.1.1至步骤3.2.1.10;分别安装于第一工作台(3)左端的外罐体组件2内侧、第一工作台(3)右端的外罐体组件2以及第一工作台(3)右端的外罐体组件2内侧。

187.步骤4,如图14所示,在外罐体组件2的左端焊装第一外封头15,在外罐体组件2的右端焊装第二外封头16;再对图14所示的位于第一外封头15中心位置的ⅳ位置ⅳ位置安装横向辅助支撑17,具体工艺方案如下:

188.如图15所示,步骤4.1,首先制作横向辅助支撑17中的横向支撑单元一d,横向支撑单元一d由第二连接轴套17.1、第二环型隔热件17.2、横向辅助支撑加强板17.9装配而成,且在第二连接轴套17.1和横向辅助支撑加强板17.9装配后所形成的台阶处焊接,从而形成对第二环型隔热件17.2的固定;

189.步骤4.2,对横向辅助支撑17中的横向支撑单元二e进行焊装,在第三压条17.3与第二筒体支撑17.4装配组成了e,且在装配后形成的外部台阶处进行焊接,从而实现了第三压条17.3与第二筒体支撑17.4之间的固定;

190.步骤4.3,对横向辅助支撑17中的横向支撑单元三f进行焊装,将横向支撑单元一d、第三套筒17.5依次装配进横向支撑单元二e中,在第三套筒17.5与横向支撑单元二e所形成的台阶处进行焊接,从而形成第三套筒17.5对横向支撑单元一d的固定;

191.步骤4.4,将制作好的横向支撑单元三f装配进图14所示的位于第一外封头15中心位置的ⅳ位置,具体工艺过程如图15所示,

192.步骤4.4.1,将横向支撑单元三f装配到图15所示的ⅳ位置,即装配到第一外封头15中心位置,依据设计尺寸,在横向支撑单元三f与第一外封头15所形成的外侧台阶处进行焊接,

193.步骤4.4.2,第一外封头15上还依次装配进第二隔热板17.6、第四套筒17.7,对第四套筒17.7与横向支撑单元三f所形成的外部台阶处进行焊接,从而实现对第二隔热板17.6的固定;

194.步骤4.4.3,最后在第四套筒17.7外侧装焊第二盖板17.8。

195.步骤4.5,如图16所示,位于外罐体组件2左端的横向辅助支撑17的左右两侧焊装两个横向辅助支撑加强板17.9,位于外罐体组件2右端顶部的纵向辅助支撑10的四周分别焊装两个第一补强筋板10.10和两个第二补强筋板10.11;

196.步骤4.6,将外罐体组件2旋转180

°

。

197.步骤5,将上鞍组件19与外罐体组件2的装焊在一起。

198.步骤5.1,如图17所示,将图7所示位于外罐体组件2左端底部的ⅲ位置上的工艺辅助定位支撑11移除;

199.步骤5.2,如图17所示,在位于外罐体组件2左端底部的ⅲ位置装焊工艺支撑封板18,在工艺支撑封板18与外罐体组件2所形成的外侧台阶处整圈焊接,实现工艺支撑封板18

与外罐体组件2之间的固定;

200.步骤5.3,如图17所示,在外罐体组件2的中部,焊装四个上鞍组件19,即根据设计尺寸,在外罐体组件2的中部焊装四个上鞍垫板19.2,再在上鞍垫板19.2上装焊上鞍19.1,。

201.步骤5.4,将(第二加强筋板13.6和第三加强筋板13.7)的外侧的第六加强筋板13.10与第三加强筋板13.7、第二加强筋板13.6、外罐体组件2、底板13.2通过焊接连接起来。

202.至此完成大容积深冷铁路罐车双层罐体套罐及内外罐体连接支撑装置装配工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1