一种倒立式盘拉机压紧装置的制作方法

1.本实用新型涉及铜管生产加工领域,尤其涉及一种倒立式盘拉机压紧装置。

背景技术:

2.倒立式盘拉机作为一种高速的金属管材拉拔设备,被应用在铜管、铝管、铜铝复合管、铜管及其它的小直径薄壁管的拉拔生产上,尤其在铜管加工中使用非常的广泛。

3.现有的倒立式盘拉机,如授权公告号为cn201760456u的中国专利,其结构主要包括有支撑框架、主电机、主减速机、拉拔圆盘、压紧装置、拉拔模座总成、开卷机、收卷机和电器液压气动系统,其中压紧装置包括有压紧辊和油缸,被拉拔管材由开卷机放出,经过拉拔模座总成拉拔成型后,缠绕在拉拔圆盘上,主电机、主减速机驱动拉拔圆盘旋转给被拉拔管材提供拉拔力,若干组压紧装置中的压紧辊使拉拔管材紧贴在拉拔圆盘上,拉拔后的管材在拉拔圆盘上缠绕若干圈后落入收卷机用料筐内,从而完成管材完整的拉拔过程,实现减径、减壁的目的。

4.现在的空调制冷用内表光面紫铜管或内螺纹管的光面管坯的生产工艺绝大多数采用连铸连轧加后续的多道次盘卷拉拔(简称盘拉)工艺技术进行高效化生产。在其中的盘拉工序,倒立式盘管拉伸机是一种几乎标准化的加工设备。倒立式盘拉的拉伸加工原理属于铜管的冷拉拔范畴,可实现紫铜管经过合理的拉拔加工次数(即拉拔道次数),达到所需要的外径及壁厚尺寸。每一道次的拉拔加工按一定的金属加工率范围合理设计,宗旨是以最少的道次数将轧制预拉后的管坯拉拔成为所需的成品尺寸,且保证铜管的表面质量和尺寸符合产品标准。每道次的盘拉加工模具通常由外部的拉伸模和内部的游动芯头组成。

5.铜管倒立式盘拉加工所需的拉拔力由拉拔模座总成提供,铜管拉拔所需的拉伸力由缠绕在拉拔圆盘上的铜管与拉拔圆盘之间的摩擦力提供,两者相等。铜管与拉拔圆盘之间的摩擦力与铜管表面受到的压力和铜管与拉拔圆盘的接触面的摩擦系数相关,倒立式盘拉机的压紧装置用于为铜管表面提供压力。现有的压紧装置由液压油缸提供压力,通过其中的压紧辊将一定圈数的铜管压靠在卷筒上以提供所需摩擦力。通常铜管从来自上道工序的管坯开始,首道次拉拔力及其所需压紧力最大,终末成品道次拉拔力及其压紧力通常最小,中间道次随着每道次拉伸外径的减小及壁厚的减薄,拉拔力及其压紧力逐渐减小,因此各道次拉伸时压紧辊系统的液压缸压力也需要相应调小。一般来说,铜管成品道次的外径范围是4

‑

19mm,壁厚范围0.3

‑

2.4mm,属于常规尺寸范围。这一类铜管的盘拉过程,压紧辊系统的液压压力调整范围可以匹配所有道次所需的压紧力,对铜管进行速度达到300

‑

1000米/分的高速拉拔加工。

6.随着近年空调制冷行业对铜管提出轻量化的需求越来越急迫,以及应用到电子元器件冷却用途的热管用铜管的薄壁轻量化特点,越来越多的超薄壁铜管的壁厚达到0.25mm以下,如手机、笔记本电脑等冷散热用热管用途铜管的很多规格的壁厚达到了0.15mm以下,目前极端的已达到 0.08mm。超薄壁铜管的盘拉过程,出现接近成品道次的所需的压紧辊压紧力,已超出其液压系统所能调节控制的下限。

7.由于现有的压紧装置包括连杆、油缸、第一支架、第二支架、辊座、压紧辊、第一安装座和第二安装座;连杆的一端与第一安装座连接,连杆的另一端与第一支架的一端连接;油缸安装在第一支架上,且油缸的第二活塞杆与辊座连接,压紧辊安装在辊座上;第二支架的一端与辊座连接;第一支架的另一端与第二支架的另一端安装在第二安装座上,压紧装置通过第一安装座和第二安装座安装在支撑框架上,连杆拉紧第一支架,油缸驱动辊座移动,使得压紧辊可以抵压在铜管表面,由于连杆与第一支架为刚性连接,使得压紧辊对铜管表面的压紧力不可改变,当需要生产超薄壁铜管时,容易使铜管变形,导致产品报废,及使得薄壁产品被压扁且椭圆度大,不能实现正常生产,即使勉强低速拉伸出来,后工序也很难进行外径的圆度纠正处理,通常会超出标准要求,或者因过于压扁椭圆,导致后工序进行带有内部拉伸芯头的衬拉加工时,芯头的尾部对压扁的铜管产生撑圆作用,芯头会局部摩擦铜管内壁,形成质量上不可接受的拉伸亮线等。

技术实现要素:

8.本实用新型的目的是提供一种倒立式盘拉机压紧装置,为了解决现有技术中的压紧装置的压紧辊对铜管表面的压紧力不可改变,当需要生产超薄壁铜管时,容易使铜管变形,导致产品报废,及使得薄壁产品被压扁且椭圆度大,不能实现正常生产。

9.本实用新型的技术方案是这样实现的:

10.一种倒立式盘拉机压紧装置,包括连杆、气缸、油缸、第一支架、第二支架、辊座、压紧辊、第一安装座和第二安装座;连杆的一端与第一安装座可拆卸连接,连杆的另一端与第一支架的一端可拆卸连接;气缸与第一安装座连接,且气缸的第一活塞杆与第一支架的一端连接;油缸安装在第一支架上,且油缸的第二活塞杆与辊座连接,压紧辊安装在辊座上;第二支架的一端与辊座连接;第一支架的另一端与第二支架的另一端安装在第二安装座上。

11.优选地,在第一支架的一端设置有连接座,连杆的一端通过第一销轴与第一安装座连接,连杆的另一端通过第二销轴与连接座连接。

12.优选地,气缸的一端设置有第一铰接座,第一铰接座通过第三销轴与第一安装座连接,在第一活塞杆的端部安装有第一连接块,第一连接块通过第四销轴与连接座连接。

13.优选地,气缸的缸径为φ50mm

‑

φ150mm。

14.优选地,在第一支架上开设有安装槽,安装槽的上下两端分别设置有上安装板和下安装板,在上安装板和下安装板上分别设置有一安装孔,油缸的缸体的头部置于安装槽里,且在缸体的头部的上下两端分别设置有转轴,转轴插装在安装孔里,使油缸与第一支架铰接;在油缸的第二活塞杆的端部安装有第二连接块,第二连接块与辊座铰接。

15.优选地,辊座包括侧板,在侧板的上下两端分别设置有上端板和下端板,压紧辊位于侧板的一侧,且可转动地安装在上端板和下端板之间;在侧板的侧面上凸出设置有第二铰接座,第二连接块通过第五销轴与第二铰接座铰接。

16.优选地,第二支架位于侧板的另一侧,第二支架的一端可转动地安装在上端板和下端板之间,且在第二支架的一端开设有一供第二活塞杆穿过的避空槽。

17.优选地,在第二安装座上开设有第一安装凹槽,第二支架的另一端置于该第一安装凹槽里;在第二支架的另一端开设有第二安装凹槽,在第一支架一端部设置有安装凸台,

该安装凸台置于第二安装凹槽中,第二安装座、第二支架和第一支架通过第六销轴相互铰接在一起。

18.本实用新型与现有技术相比,有以下优点:

19.上述方案,通过连杆和气缸的配合,在生产正常壁厚的铜管时,往气缸输入的工作气压为零,连杆拉紧第一支架,使得压紧辊可以提供足够的压力;在生产超薄壁铜管时,拆下连杆,由气缸拉紧第一支架,通过改变气杆的输入气压,从而改变气缸对第一支架的拉紧力,使得可改变压紧辊对铜管表面的压力,根据不同的壁厚选定相对应的气压大小,可保证在生产超薄壁铜管时,铜管也不会轻易变形,导致产品报废,以及薄壁产品不会被压扁,使得薄壁铜管能够实现正常生产,且生产效率高。

附图说明

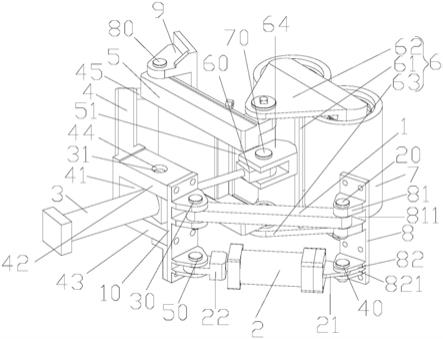

20.图1为本实用新型提供的压紧装置的立体结构示意图;

21.图2为本实用新型提供的压紧装置的另一角度的立体结构示意图;

22.图3为本实用新型提供的压紧装置的立体结构示意图(不带连杆);

23.图4为本实用新型提供的倒立式盘拉机的立体结构示意图;

24.图5为本实用新型提供的倒立式盘拉机的俯视结构示意图。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.如图1至图3所示,本实施例提供了一种倒立式盘拉机压紧装置,包括连杆1、气缸2、油缸3、第一支架4、第二支架5、辊座6、压紧辊7、第一安装座8和第二安装座9;连杆1的一端与第一安装座8可拆卸连接,连杆1的另一端与第一支架4的一端可拆卸连接;气缸2与第一安装座8 连接,且气缸2的第一活塞杆与第一支架4的一端连接;油缸3安装在第一支架4上,且油缸3的第二活塞杆与辊座6连接,压紧辊7安装在辊座 6上;第二支架5的一端与辊座6连接;第一支架4的另一端与第二支架 5的另一端安装在第二安装座9上。

27.上述方案,该压紧装置通过第一安装座8和第二安装座9安装在倒立式盘拉机90的支撑框架901(参考图4和图5),通过连杆1和气缸2的配合,在生产正常壁厚的铜管时,往气缸2输入的工作气压为零,连杆1 拉紧第一支架4,使得压紧辊7可以提供足够的压力;在生产超薄壁铜管时,拆下连杆1,由气缸2拉紧第一支架4,通过改变气杆的输入气压,从而改变气缸2对第一支架4的拉紧力,使得可改变压紧辊7对铜管表面的压力,根据不同的壁厚选定相对应的气压大小,可保证在生产超薄壁铜管时,铜管也不会轻易变形,导致产品报废,以及薄壁产品不会被压扁,使得薄壁铜管能够实现正常生产,且生产效率高;当然,在支撑框架901 上可以安装有多组压紧装置,以确保铜管的圆度生产。

28.在第一支架4的一端设置有连接座10,第一安装座8上凸起设置有第一凸台81,第一凸台81上开设有第三安装凹槽811,连杆1的一端置于第三安装凹槽811里,且通过第一销

轴20与第一安装座8连接,连杆1 的另一端通过第二销轴30与连接座10连接,拆装方便、快捷。

29.气缸2的一端设置有第一铰接座21,第一安装座8上凸起设置有第二凸台82,第二凸台82上开设有第四安装凹槽821,第一铰接座21置于第四安装凹槽821里,且通过第三销轴40与第一安装座8连接,在第一活塞杆的端部安装有第一连接块22,第一连接块22通过第四销轴50与连接座10连接,拆装方便、快捷;当然,气缸2也可以直接固定安装在第一安装座8和连接座10之间;优选地,气缸2的缸径为φ50mm

‑

φ150mm。

30.在第一支架4上开设有安装槽41,安装槽41的上下两端分别设置有上安装板42和下安装板43,在上安装板42和下安装板43上分别设置有一安装孔44,油缸3的缸体的头部置于安装槽41里,且在缸体的头部的上下两端分别设置有转轴31,转轴31插装在安装孔44里,使油缸3与第一支架4铰接;在油缸3的第二活塞杆的端部安装有第二连接块60,第二连接块60与辊座6铰接,上述的连接均为铰接,使压紧装置在工作时,辊座6与油缸3均可自适应调整角度,使压紧辊7对铜管的挤压变得更加柔性,设计合理。

31.辊座6包括侧板61,在侧板61的上下两端分别设置有上端板62和下端板63,压紧辊7位于侧板61的一侧,且可转动地安装在上端板62和下端板63之间;在侧板61的侧面上凸出设置有第二铰接座64,第二连接块 60通过第五销轴70与第二铰接座64铰接,设计合理,方便安装。

32.第二支架5位于侧板61的另一侧,第二支架5的一端可转动地安装在上端板62和下端板63之间,且在第二支架5的一端开设有一供第二活塞杆穿过的避空槽51,设计合理,方便安装。

33.在第二安装座9上开设有第一安装凹槽91,第二支架5的另一端置于该第一安装凹槽91里;在第二支架5的另一端开设有第二安装凹槽52,在第一支架4一端部设置有安装凸台45,该安装凸台45置于第二安装凹槽52中,第二安装座9、第二支架5和第一支架4通过第六销轴80相互铰接在一起,柔性连接,方便生产。

34.以上实施例为本实用新型的较佳实施方式,但本实用新型的实施方式不限于此,其他任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1