一种节能型锻件冷却池的制作方法

1.本技术涉及机加工设备的领域,尤其是涉及一种节能型锻件冷却池。

背景技术:

2.锻件是金属被施加压力,通过塑性变形塑造要求的形状或合适的压缩力的物件。锻件过程建造了精致的颗粒结构,并改进了金属的物理属性。

3.锻件在生产的过程中需要对工件进行灼烧,灼烧后再将锻件转移到盛满水的冷却池中进行冷却淬火,待锻件冷却淬火结束后,再将锻件从冷却池中捞出,进行下一工艺的加工制造。由于锻件表面附着有大量残渣,进入冷却池中浸泡后,残渣滞留在冷却池中并使冷却水混浊,为提高将锻件从冷却池中捞出的效率,需定期对冷却池中的冷却水进行更换以确保冷却水的透明度。

4.针对上述中的相关技术,发明人认为冷却水只起冷却作用,更换冷却水来提高锻件转移效率的同时,也造成了水资源的大量浪费。

技术实现要素:

5.为了降低水资源的浪费,本技术提供一种节能型锻件冷却池。

6.本技术提供的一种节能型锻件冷却池,采用如下的技术方案:

7.一种节能型锻件冷却池,包括冷却池本体,所述冷却池本体上设置有升降装置,升降装置包括放置架和驱动组件,放置架置于冷却池本体内部,驱动组件置于冷却池本体的底部位置处并与放置架可拆卸连接。

8.通过采用上述技术方案,使用该冷却池本体时,将灼烧后的锻件放于放置架上,开启驱动组件,使得放于放置架上的锻件以及放置架一同浸泡在冷却水中,待冷却淬火结束后,再次调节驱动组件,驱动组件推动放置架及放置架上的锻件一同从冷却水中转移至冷却池本体顶部位置,操作简单,使用便利,有效解决了更换冷却水来提高锻件转移效率的问题,达到了减少水资源浪费的效果。

9.优选的,所述驱动组件包括电机、主动轮、从动轮和螺纹杆,电机的输出轴与主动轮固定相连,主动轮、从动轮啮合设置,螺纹杆与从动轮固定相连,且螺纹杆穿过冷却池本体并延伸至冷却池本体内部设置;放置架正对螺纹杆的位置处固接有螺纹套管,螺纹杆穿过螺纹套管设置。

10.通过采用上述技术方案,使用该驱动组件带动放置架进行移动时,启动电机,电机驱动主动轮并带动从动轮进行旋转,进而使得与从动轮固接的螺纹杆进行旋转,放置架上的螺纹套管与螺纹杆螺纹相连,螺纹套管带动放置架沿着螺纹杆上下移动,实现驱动组件对放置架的驱动效果,操作简单,结构稳定,有效提高放置架带动锻件上下移动的效果。

11.优选的,所述冷却池本体内部固接有多根导向杆,多根导向杆分设在冷却池本体的边角位置处,放置架穿过导向杆并与导向杆滑移相连。

12.通过采用上述技术方案,设置在冷却池本体内部的导向杆对放置架有导向的作

用,放置架在移动过程中沿着导向杆的延伸方向上下移动,有效防止放置架在移动过程中出现错位的情况,提升放置架在使用过程中的稳定性和高效性。

13.优选的,所述放置架的底部向下凹陷形成放置槽。

14.通过采用上述技术方案,放置架的底部向下凹陷形成放置槽,将锻件放于放置槽中,放置槽具有较好的收集作用,有效防止放置架移动过程中,锻件从放置架上滑落的情况,进一步提升放置架在使用过程中的稳定性。

15.优选的,所述放置架的底部为镂空状设置。

16.通过采用上述技术方案,将放置架的底部设置为镂空状,减小放置架自身的重量,提升放置架在移动过程中的便捷性,同时放置架底部的镂空状设置,方便冷却水从放置架中进出,提高了使用的便利性。

17.优选的,所述冷却池本体顶部的边缘位置处设置有支撑组件。

18.通过采用上述技术方案,当放置架中的锻件冷却淬火结束后,驱动组件推动放置架及放置架上的锻件在冷却池本体的顶部位置处进行悬停,对放置架中以及锻件上的冷却水进行回收再利用,支撑组件置于冷却池本体和放置架之间,对放置架起到辅助支撑作用,提高放置架在使用过程中的稳定性。

19.优选的,所述支撑组件包括安装座、支撑杆和承接座,安装座固接于冷却池本体上,支撑杆的底部与安装座铰接相连,承接座与放置架可拆卸连接,且承接座与支撑杆的顶部铰接相连。

20.通过采用上述技术方案,使用该支撑组件时,令支撑杆处于竖直状态,同时令支撑杆顶部的承接座与放置架的边缘相连接,安装座、支撑杆和承接座相互配合,对放置架形成较好的支撑效果,进一步提升放置架在使用过程中的稳定性和安全性。

21.优选的,所述支撑杆与安装座、承接座的连接位置处螺纹连接有紧固螺栓。

22.通过采用上述技术方案,当支撑组件对放置架进行支撑时,旋紧支撑杆与安装座、承接座连接位置处的紧固螺栓,加强支撑杆与安装座、承接座之间的连接,提升支撑组件在使用过程中的稳定性;当使用支撑组件结束后,旋松紧固螺栓,调节支撑杆,令支撑杆顶部的承接座翻转并盖设在冷却池本体上,减少空间的占用,加强对支撑组件的保护效果。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置放置架和驱动组件,有效解决了更换冷却水来提高锻件转移效率的问题,达到了减少水资源浪费的效果;

25.2.通过在冷却池本体内部设置导向杆,提升放置架在使用过程中的稳定性和高效性;

26.3.通过设置支撑组件,支撑组件置于冷却池本体和放置架之间,对放置架起到辅助支撑作用,提高放置架在使用过程中的稳定性。

附图说明

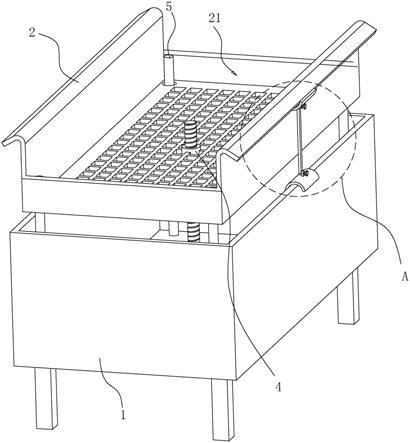

27.图1是本技术实施例的结构示意图;

28.图2是本技术旨在突出驱动组件结构的示意图;

29.图3是本技术的支撑组件处于使用状态的示意图;

30.图4是图3中a处的放大示意图。

31.附图标记说明:1、冷却池本体;2、放置架;21、放置槽;3、驱动组件;31、电机;32、主动轮;33、从动轮;34、螺纹杆;4、螺纹套管;5、导向杆;6、支撑组件;61、安装座;62、支撑杆;63、承接座;7、紧固螺栓。

具体实施方式

32.以下结合附图1

‑

4对本技术作进一步详细说明。

33.本技术实施例公开一种节能型锻件冷却池。结合图1和图2,一种节能型锻件冷却池,包括冷却池本体1,冷却池本体1上设置有升降装置,升降装置包括放置架2和驱动组件3,驱动组件3配合放置架2对锻件进行冷却淬火,有效解决了更换冷却水来提高锻件转移效率的问题,达到了减少水资源浪费的效果。

34.结合图1和图2,驱动组件3置于冷却池本体1的底部位置处,包括电机31、主动轮32、从动轮33和螺纹杆34,电机31的输出轴与主动轮32固定相连,螺纹杆34与从动轮33固定相连,且螺纹杆34穿过冷却池本体1并延伸至冷却池本体1内部与放置架2连接,放置架2正对螺纹杆34的位置处固接有螺纹套管4,螺纹杆34穿过螺纹套管4设置,主动轮32和从动轮33啮合设置。使用驱动组件3时,主动轮32带动从动轮33进行旋转,进而使得与从动轮33固接的螺纹杆34旋转,促使与螺纹杆34连接的螺纹套管4带动放置架2沿着螺纹杆34的方向上下移动,方便对放于放置架2上的锻件进行转移,无需考虑冷却水混浊给转移锻件带来的不便,提高锻件转移效率的同时,还达到了减少水资源浪费的效果。

35.参照图3,冷却池本体1内部设置有多根导向杆5,本实施例优选设置四根导向杆5,且四根导向杆5分别置于冷却池本体1内部的边角位置处并与冷却池本体1固定相连,放置架2穿过导向杆5设置并与导向杆5滑移连接,使得放置架2在移动过程中沿着导向杆5的方向上下移动,导向杆5对放置架2起到较好的引导作用,有效防止放置架2在移动过程中出现错位的情况,提升放置架2在使用过程中的稳定性和高效性。

36.参照图3,放置架2的底部向下凹陷形成放置槽21,使用该放置架2时,将锻件放于放置槽21中,放置槽21具有较好的收集作用,有效防止放置架2带动锻件移动过程中锻件从放置架2上滑落的情况,进一步提升放置架2在使用过程中的稳定性;放置架2的底部为镂空状设置,一方面放置架2在带动锻件移动过程中,方便冷却水进入放置架2和从放置架2中流出,实现冷却水的循环流动,加速锻件的冷却淬火效果,另一方面,当锻件冷却淬火结束以后,方便放置架2中的冷却水回流至冷却池本体1中,实现冷却水的收集和重复使用,进一步减少水资源的浪费,提高使用效果。

37.结合图3和图4,冷却池本体1的顶部边缘位置处设置有支撑组件6,支撑组件6包括安装座61、支撑杆62和承接座63,安装座61固接于冷却池本体1上,承接座63置于支撑杆62远离安装座61的一端,且支撑杆62的两端分别与安装座61、承接座63铰接相连。当锻件完成冷却淬火后,驱动组件3推动放置架2及放置架2上的锻件至冷却池本体1的上方进行悬停,方便放置架2内部以及锻件表面的冷却水进行回收,支撑组件6置于冷却池本体1和放置架2之间,调节支撑杆62为竖直状态,同时令支撑杆62顶部的承接座63与放置架2的边缘相连接,安装座61、支撑杆62和承接座63的相互配合,对放置架2起到辅助支撑的作用,提高放置架2在使用过程中的稳定性和安全性。

38.参照图4,支撑杆62与安装座61、承接座63连接位置处螺纹连接有紧固螺栓7,当支

撑组件6对放置架2进行支撑时,旋紧紧固螺栓7,加强支撑杆62与安装座61、承接座63之间的连接,提升支撑组件6在使用过程中的稳定性,当使用支撑组件6结束后,旋松紧固螺栓7,调节支撑杆62,令支撑杆62顶部的承接座63翻转并盖设在冷却池本体1的边缘位置处,完成支撑组件6的收纳,减少空间的占用,加强对支撑组件6的保护。

39.本技术实施例一种节能型锻件冷却池的实施原理为:使用该冷却池本体1时,将灼烧后的锻件放于放置架2的放置槽21内,然后启动电机31,螺纹杆34带动放置架2沿着螺纹杆34的延伸方向向下移动至锻件浸泡于冷却水中;待锻件冷却淬火结束后,驱动组件3推动放置架2向着冷却池本体1的顶部移动,提高锻件的转移效率,同时放置架2内部以及锻件表面的冷却水从放置槽21镂空设置的底部回流至冷却池本体1中,期间支撑组件6对悬停的放置架2具有较好的辅助支撑作用,提高放置架2在使用时的稳定性和安全性。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1