一种卡断剪剪刃控制机构的制作方法

1.本实用新型涉及轧钢卡断剪技术领域,具体涉及一种卡断剪剪刃控制机构。

背景技术:

2.轧机作为钢材热轧生产线的主要设备,用于将毛坯进行轧制成型。通常在轧制生产线中设置有卡断剪,用于紧急情况剪断轧件,实现轧机生产线急停,起到保护设备的作用。

3.当轧钢生产线发生故障时,在驱动件的驱动下剪刃座带动剪刃从第一极限位置转动到第二极限位置剪断轧件,实现急停。此时,剪刃保持在第二极限位置,用于封堵卡断剪导槽的轧件通道,使导槽上游的轧件无法继续通过导槽,从而实现轧制生产线急停。

4.卡断剪设置剪刃控制机构用于控制剪刃转动的极限位置,在使用过程中面临的问题之一就是用于控制剪刃的控制机构失灵,导致剪刃意外动作无法精准保持在极限位置,使得轧制生产线出现急停失效的情况。

5.因此,如何提供一种稳定可靠的卡断剪剪刃控制机构使其能够精准控制剪刃转动的极限位置,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

6.针对现有技术中的缺陷,本实用新型提供一种卡断剪剪刃控制机构,以达到精准控制剪刃转动极限位置的目的。

7.为了实现上述目的,本实用新型提供一种卡断剪剪刃控制机构,包括剪刃、剪刃座、剪刃座驱动件,还包括位于所述剪刃座上方的盖板、安装在所述盖板上的第一接近开关和第二接近开关、与所述两个接近开关相配合的感应杆;

8.所述感应杆下端与所述剪刃座相连,上端穿过盖板弧形让位孔伸出盖板,在所述剪刃座驱动件的驱动下,所述感应杆与所述剪刃座同步运动;

9.所述第一、第二接近开关分别与所述感应杆的第一、第二极限位置相对应,且均与所述剪刃座驱动件电性连接用于控制所述剪刃座转动的极限位置。

10.优选的,所述剪刃座驱动件为气缸,所述气缸的活塞杆与所述剪刃座铰接。

11.优选的,所述第一、第二接近开关位于所述盖板弧形让位孔的不同侧。

12.优选的,所述第一、第二接近开关均通过开关支架安装在所述盖板上,所述开关支架与所述盖板固接,所述第一、第二接近开关与其对应的开关支架可拆换连接。

13.本实用新型具有如下有益效果:

14.由于感应杆与剪刃均安装在剪刃座上,剪刃座转动时,感应杆与剪刃同步运动。剪刃转动的极限位置与感应杆转动的极限位置相对应。当感应杆转动到第一极限位置时,触发第一接近开关,通过开关量信号,控制剪刃座驱动件动作使剪刃始终保持在第一极限位置,轧制线正常生产。当感应杆转动到第二极限位置时,触发第二接近开关,通过开关量信号,控制剪刃座驱动件动使剪刃始终保持在第二极限位置,进而保证剪刃能够封堵卡断剪

导槽的轧件通道,避免出现急停失效的情况。

附图说明

15.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

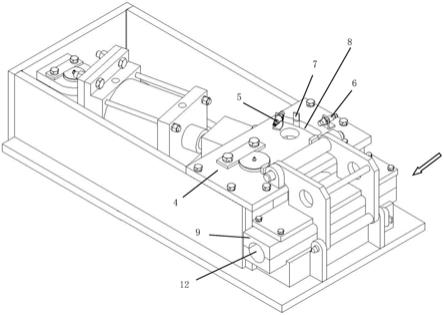

16.图1为本实用新型实施例所述的卡断剪剪刃控制机构的结构示意图;

17.图2为本实用新型实施例所述的剪刃位于第一极限位置的结构示意图;

18.图3为本实用新型实施例所述的剪刃位于第二极限位置的结构示意图;

19.图4为本实用新型实施例所述的开关支架的结构示意图;

20.附图标号

[0021]1‑

剪刃;2

‑

剪刃座;3

‑

剪刃座驱动件;4

‑

盖板;5

‑

第一接近开关;6

‑

第二接近开关;7

‑

感应杆;8

‑

让位孔;9

‑

导槽;10

‑

剪刃轴;11

‑

开关支架;12

‑

轧件通道。

具体实施方式

[0022]

为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0023]

在本实施例中,术语“上”“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造或操作,因此不能理解为对本实用新型的限制。

[0024]

卡断剪的工作原理如图2、图3所示,轧件从图示箭头方向进入卡断剪的导槽9,导槽9具有供轧件通过的轧件通道12,导槽9诱导和控制轧件沿其轴向方向运动。

[0025]

请参阅图2,剪刃1位于第一极限位置,轧件顺利通过导槽9,此时,轧制生产线正常工作。常态下,剪刃1始终保持在第一极限位置。

[0026]

请同时结合参阅图3,轧制生产线出现故障时,剪刃座驱动件3驱动剪刃座2绕剪刃轴10转动,剪刃座2带动剪刃1从第一极限位置转动到第二极限位置剪断轧件。此时,剪刃1始终保持在第二极限位置用于完全封堵导槽9的轧件通道12使导槽9上游的轧件无法继续通过,从而实现轧制生产线急停,起到保护设备的作用。

[0027]

请参阅图1至图3,本技术提供了一种卡断剪剪刃控制机构,包括剪刃1、剪刃座2、剪刃座驱动件3、位于剪刃座2上方的盖板4、安装在盖板4上的第一接近开关5和第二接近开关6、与两个接近开关相配合的感应杆7。

[0028]

其中,感应杆7的下端与剪刃座2相连,感应杆7的上端穿过盖板弧形让位孔8伸出盖板4。在剪刃座驱动件3的驱动下,感应杆7与剪刃座2同步运动。由于剪刃1固定安装在剪刃座2上,因此,在剪刃座驱动件3的驱动下,感应杆7与剪刃1作同步运动。当剪刃1在其第一极限位置和第二极限位置之间来回运动时,感应杆7沿弧形让位孔8来回运动。

[0029]

当感应杆7转动到第一极限位置时,触发第一接近开关5,通过开关量信号控制剪刃座驱动件3动作以使剪刃1始终保持在第一极限位置,轧制线正常生产。

[0030]

当感应杆7转动到第二极限位置时,触发第二接近开关6,通过开关量信号控制剪

刃座驱动件3动作以使剪刃1始终保持在第二极限位置,进而保证剪刃能够始终封堵导槽9的轧件通道12,避免出现急停失效的情况。具体实施例中,当轧制生产线故障解除后可以通过手动开关解除剪刃1的第二极限位置。

[0031]

进一步的技术方案中,剪刃座驱动3可以采用气缸,气缸的活塞杆与所述剪刃座铰接。气缸负载大、动作迅速、反应快、工作环境适应性好,特别适用于多尘埃、辐射和振动等恶劣轧制生产环境中。

[0032]

进一步的技术方案中,为了便于接近开关的安装,第一、第二接近开关位于盖板弧形让位孔8的不同侧。第一、第二接近开关均通过开关支架11安装在所述盖板4上,开关支架11与盖板4固定连接,第一、第二接近开关与其对应的开关支架11可拆换连接,如图4所示。

[0033]

显然,本领域的技术人员可对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1