一种可多方向进出料的折弯机的制作方法

一种可多方向进出料的折弯机

【技术领域】

1.本实用新型涉及折弯机上的折弯机。

背景技术:

2.换热器或者冷凝器会根据实际需要,换热器或者冷凝器进行折弯处理。现有技术中,由于折弯机构位置是固定不动的,上下料时折弯机构会挡住工件,这样折弯机上料的方向和出料的方向会被限制住,特别是多次折弯时,工件移动麻烦,工作效率低。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足,提供一种结构简单、成本低、效率高的可多方向进出料的折弯机。

4.为了解决上述问题,本实用新型采用以下技术方案:

5.一种可多方向进出料的折弯机,其特征在于,包括:

6.折弯系统;

7.送料系统,其能从折弯系统各方向中的一个方向或多个方向将工件送向和推出折弯系统;

8.所述的折弯系统包括第一横移机构、第二横移机构、承接送料系统推送的工件的随动机构;

9.第一横移机构上可上下移动地设有对工件折弯的第一折弯机构、驱动第一折弯机构上下移动的第一升降动力装置;

10.第二横移机构上可上下移动地设有对工件折弯的第二折弯机构、驱动第二折弯机构上下移动的第二升降动力装置;

11.如上所述的一种可多方向进出料的折弯机,其特征在于:所述的随动机构设在动第一折弯机构和第二折弯机构之间,所述的折弯系统还包括第一机架,所述的第一横移机构包括设在可横向移动地设在第一机架上的第一横移架、驱动第一横移架移动的第一横移动力装置,所述的第二横移机构包括可横向滑动地设在第一机架上的第二横移架、驱动第二横移架横向移动的第二横移动力装置。

12.如上所述的一种可多方向进出料的折弯机,其特征在于:所述的第一横移动力装置为设在第一横移架上驱动第一横移架直线移动的直线驱动机构,所述的第二横移动力装置为设在第二横移架上驱动第二横移架直线移动的直线驱动机构。

13.如上所述的一种可多方向进出料的折弯机,其特征在于:所述的第一折弯机构包括可上下滑动地设在第一横移架上的第一折安装弯架,所述的第一折安装弯架上可转动地设有第一转轴、驱动所述的第一转轴转动的第一转动驱动机构,所述的第一转轴上设有由第一转轴带动转动的第一连联动架、可相对转动地套在第一转轴上的第一转棍,所述的第一连联动架上可上下移动的设有第一拖板架和驱动所述的第一拖板架上下移动的第一拖板升降装置,所述的第一拖板架上可横向移动地设有能拖住工件的第一拖板和驱动所述的

第一拖板横向移动的拖板横移驱动装置。

14.如上所述的一种可多方向进出料的折弯机,其特征在于:所述的第二折弯机构包括可上下滑动地设在第二横移动力架上的第二折安装弯架,所述的第二折安装弯架上可转动地设有第二转轴、驱动所述的第二转轴转动的第二转动驱动机构,所述的第二转轴上设有由第二转轴带动转动的第二联动架、可相对转动地套在第二转轴上的第二转棍,所述的第二转棍上设有能夹工件的夹板,所述的第二联动架上可上下移动地设有能与夹板夹住工件的第二拖板架和驱动所述的第二拖板架上下移动的第二拖板升降装置,所述的第二拖板架上设有对工件端部横向定位的拖板定位杆。

15.如上所述的一种可多方向进出料的折弯机,其特征在于:所述的第一机架上设有能靠在第一折弯机构一侧的工件端上的靠板组件、驱动靠板组件上横向移动的靠板横移动力装置,所述的靠板组件包括由靠板横移动力装置驱动在第一机架横向移动的靠板横移架、可上下滑动地设在靠板横移架上的靠板安装架、驱动靠板安装架上下移动的靠板升降动力装置、可转动设在靠板安装架上能靠在工件上的靠板、驱动靠板转动的靠板转动驱动装置,所述的靠板上设有两个纵向相对设置用于夹住工件两侧的夹块、驱动两个所述的夹块相对靠近或远离的夹块动力装置。

16.如上所述的一种可多方向进出料的折弯机,其特征在于:所述的随动机构上设有远离送料系统的一侧设有对工件定位的第二定位机构和带动第二定位机构升降的第二升降机构。

17.如上所述的一种可多方向进出料的折弯机,其特征在于:所述的第二定位机构包括纵向设在随动机构上的第二定位架,所述的第二定位架上设有能在第二定位架上纵向移动的定位组件、驱动定位组件纵向移动的定位纵移驱动装置,所述的定位组件包括可在第二定位架上纵向移动的定位滑动架、可在定位滑动架上上下滑动的定位安装架、固定在定位安装架上能对工件定位第二横向定位杆,所述的第二升降机构包括设在第二定位架端部并向下倾斜设置的斜槽,所述的定位安装架上设有当定位安装架纵向移动时能滑入所述的斜槽内的滑轮。

18.如上所述的一种可多方向进出料的折弯机,其特征在于:所述的送料系统包括第一机架,所述的第一机架上设有供工件放置的上料平台、推动工件向折弯系统一侧移动的推料机构,推料机构包括推料架、驱动推料架纵向移动的纵移驱动机构、可移动设在推料架上的推料杆、驱动推料杆推工件的推料动力装置。

19.如上所述的一种可多方向进出料的折弯机,其特征在于:所述的第一机架上还设有检测工件尺寸的检测机构、靠近折弯系统一侧当推料机构推动工件时能对工件定位的第一定位机构、驱动第一定位机构升降的第一升降机构。

20.本实用新型的有益效果有:第一折弯机构和第二折弯机构分别通过动力装置横向移动和升降,这样每次折弯完成后可以退出,防止对工件上下料干涉,工件可以多方向的上料和出料(例如上料和出料都在纵向),可以根据场地的实现需要、工件的尺寸需要、工艺需求的需要,灵活安排进出料,使用方便,工作效率高;第一折弯机构一侧设置靠板组件,靠板通过靠板转动驱动装置带动转动,这样可以根据工件折弯后不同位置、角度,调整靠板顶靠位置,使用方便;在靠板上设置夹块,靠板靠在工件端面,夹块夹住工件的两侧,这样可以防止折弯时工件翅片之间错位,提高成品率;第一机架设有检测机构,检测时,推料机构将工

件推向第一定位机构一侧,第一定位机构对工件定位,然后通过检测机构测量工件的尺度(长度或厚度等),检测合格后,第一升降机构下降,第一定位机构不在挡住工件,推料机构再次启动,将工件推向折弯机,从而实现检测和送料过程,降低次品率。

【附图说明】

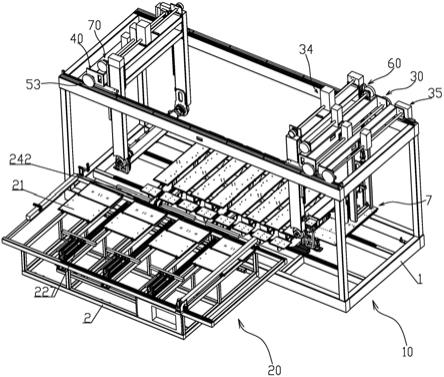

21.图1为本实用新的实施例一的立体图;

22.图2为本实用新型的折弯系统的立体图;

23.图3为本实用新型的随动机构的立体图;

24.图4为本实用新型的随动机构的仰视图;

25.图5为本实用新型的随动机构的部件立体图;

26.图6为本实用新型的第二定位机构的立体图;

27.图7为本实用新型的第二定位机构的左视图;

28.图8为本实用新型的第一折弯机构的立体图;

29.图9为本实用新型的第一折弯机构的仰视图;

30.图10为本实用新型的第一折弯机构的爆炸图;

31.图11为本实用新型的靠板组件的立体图;

32.图12为本实用新型的靠板组件的仰视图;

33.图13为本实用新型的靠板组件的爆炸图;

34.图14为本实用新型的第二折弯机构的立体图;

35.图15为本实用新型的第二折弯机构的左视图;

36.图16为本实用新型的第二折弯机构的爆炸图;

37.图17为本实用新型的送料系统的立体图;

38.图18为本实用新型的送料系统的右视图;

39.图19为本实用新型的送料系统的部件立体图;

40.图20为本实用新型的送料系统的部件爆炸图;

41.图21为本实用新型的实施例二的示意图;

42.图22为本实用新型的实施例三的示意图。

【具体实施方式】

43.下面结合附图与具体实施方式对本实用新型作进一步详细描述:

44.如图1至图22所示,一种可多方向进出料的折弯机,其特征在于,包括:

45.折弯系统10;

46.送料系统20,其能从折弯系统10各方向中的一个方向或多个方向将工件送向和推出折弯系统10,送料系统20可以设在折弯系统10 的前、后、左或右的一侧或多侧,送料系统20可以是机械动力将工件推送到折弯系统10上或者将折弯后的工件推出,送料系统20还可以是人工送料;例如送料系统20可以在折弯系统10的左侧(实施例一),送料系统20将工件从折弯系统10左侧推送到折弯系统10上,工件折弯后可以被推送至送料系统20上出料,或者被送料系统20推出从折弯系统10右侧出料;送料系统20还可以在折弯系统10的左右两侧(实施例二);送料系统20还可以在折弯系统10的左右前后两侧(实施例三);

47.折弯系统10包括第一横移机构30、第二横移机构40、承接送料系统20推送的工件的随动机构50;

48.第一横移机构30上可上下移动地设有对工件折弯的第一折弯机构4、驱动第一折弯机构4上下移动的第一升降动力装置60;

49.第二横移机构40上可上下移动地设有对工件折弯的第二折弯机构5、驱动第二折弯机构5上下移动的第二升降动力装置70;

50.随动机构50设在动第一折弯机构4和第二折弯机构5之间,第一折弯机构4和第二折弯机构5相对隔开设置,将第一折弯机构4向第二折弯机构5的方向定义为横向、或者说工件的长度方向定义为横向,水平垂直于横向的方向定义为纵向,横向和纵向只是为了方便描述而定义。

51.折弯系统10包括第一机架1,随动机构50包括可在第一机架1 横向移动的随动架、可在随动架上上下移动的随动平台,工件被送料系统20推送到随动平台上,第一机架1上设有横向设置的导轨,随动架可滑动地设在该导轨上,可以通过动力装置驱动随动架横向移动,这个动力装置可以是液压气缸推动随动架;还可以是在随动架上设置齿条,随动架上通过电机带动齿轮在齿条上移动;当然还可以是在随动架上设置螺母座和螺杆,第一机架1通过电机来带动螺杆转动,当然还可以是电机驱动同步带的方式。随动平台可以通过动力装置来驱动升降,随动架上设置竖向导轨,随动平台可滑动地设在竖向导轨上,可以通过气缸、或者是电机带动螺杆、螺母座等方式驱动随动平台升降。

52.在第一机架1的顶部设置横向导轨,第一横移机构30包括设在可横向移动地设在第一机架1上的第一横移架31、驱动第一横移架 31移动的第一横移动力装置33,第一横移架31可滑动地设在横向导轨上,第一横移动力装置33为设在第一横移架31上驱动第一横移架 31直线移动的直线驱动机构,直线驱动机构可以是齿轮齿条机构、丝杆螺母座机构、同步带机构、液压气缸机构,例如在第一机架1的顶部设置齿条,在第一横移架31上设置电机,在电机上设置齿轮跟齿条配合。第二横移机构40包括可横向滑动地设在第一机架1上的第二横移架51、驱动第二横移架51横向移动的第二横移动力装置53。第二横移动力装置53为设在第二横移架51上驱动第二横移架51直线移动的直线驱动机构,第二横移动力装置53的直线驱动机构发实现方式可以跟第一横移动力装置33的直线驱动机构的实现方式一样。

53.第一折弯机构4包括可上下滑动地设在第一横移架31上的第一折安装弯架42,第一横移架31和第一折安装弯架42通过导轨导槽的方式实现上下滑动,第一升降动力装置60驱动第一折安装弯架42 上下移动,第一升降动力装置60可以是在第一折安装弯架42上设置竖向齿条,在第一横移架31上设置电机带动齿轮的方式驱动竖向齿条。第一折安装弯架42上可转动地设有第一转轴43、驱动第一转轴 43转动的第一转动驱动机构34,第一转动驱动机构34可以是在第一折安装弯架42上设置同步带装置带动第一转轴43转动,即在折安装弯架42顶部设置电机、传动杆、传动杆带动传送带,传送带带动第一转轴43转动;当然第一转动驱动机构34还可以是通过电机带动齿轮,齿轮带动第一转轴43转动的方式。第一转轴43上设有由第一转轴43带动转动的第一连联动架44、可相对转动地套在第一转轴43 上的第一转棍45,折弯时第一转棍45对工件折弯导向,第一连联动架44的上端固定在第一转轴43上,第一转轴43转动时带动第一连联动架44翻转。第一连联动架44上可上下移动的设有第一拖板架 46和驱动第一拖板架46上下移动的第一拖板升降装置49,第一连联动架44和

第一拖板架46之间可以通过导轨导向滑动,第一拖板升降装置49可以是气缸或者丝杆螺母架等方式来实现,例如第一连联动架44上设置气缸,在气缸的轴顶推第一拖板架46上下移动。第一拖板架46上可横向移动地设有能拖住工件的第一拖板47和驱动第一拖板47横向移动的拖板横移驱动装置48,第一拖板47可以横向移动,这样在折弯时,第一拖板47可以跟着工件随动,拖板横移驱动装置 48可以是丝杆、螺母座的方式,通过第一拖板47上设置螺母座,电机驱动丝杆转动,还可以是第一拖板架46设置电机带动齿轮,第一拖板47上设置与齿轮啮合的齿条。

54.第二折弯机构5包括可上下滑动地设在第二移架51上的第二折安装弯架52,第二移架51和第二折安装弯架52通过导轨和导槽的方式实现滑动,第二升降动力装置70驱动第二折安装弯架52上下移动,第二升降动力装置70与第一升降动力装置60的实现方式可以一样。第二折安装弯架52上可转动地设有第二转轴54、驱动第二转轴 54转动的第二转动驱动机构55,第二转动驱动机构55的实现方式可以跟第一转动驱动机构34的方式一样。第二转轴54上设有由第二转轴54带动转动的第二联动架56、套在第二转轴54上的第二转棍57,第二转棍57会跟随第二转轴54转动,第二联动架56的上端固定在第二转轴54,第二转棍57上设有能夹工件的夹板571,第二联动架 56上可上下移动地设有能与夹板571夹住工件的第二拖板架58和驱动第二拖板架58上下移动的第二拖板升降装置59,第二拖板升降装置59可以跟第一转动驱动机构34的方式一样,第二拖板架58上设有对工件端部横向定位的拖板定位杆581。

55.为了让第一折弯机构4的工件折弯端能定位,第一机架1上设有能靠在第一折弯机构4一侧的工件端上的靠板组件7、驱动靠板组件 7横向移动的靠板横移动力装置35,靠板横移动力装置35的实现方式可以跟第一横移动力装置33一样。靠板组件7包括由靠板横移动力装置35驱动在第一机架1上横向移动的靠板横移架71、可上下滑动地设在靠板横移架71上的靠板安装架72、驱动靠板安装架72上下移动的靠板升降动力装置73、可转动设在靠板安装架72上能靠在工件上的靠板74、驱动靠板74转动的靠板转动驱动装置75,靠板安装架72上可转动地设有靠板转轴721,靠板74底端固定在靠板转轴 721上,靠板转动驱动装置75包括能带动靠板转轴721转的靠板转动驱动电机751,靠板转动驱动电机751可以通过齿轮或者同步带的方式带动靠板转轴721转动,靠板横移架71和靠板安装架72通过导轨和导槽的方式实现上下移动,靠板升降动力装置73可以是通过丝杆螺母座的方式来实现,当然还可以通过气缸的顶推来实现。靠板74上设有两个纵向相对设置用于夹住工件两侧的夹块76、驱动两个夹块76相对靠近或远离的夹块动力装置77,夹块动力装置77可以是通过丝杆和两个不同旋向的螺母座来实现,两个夹块76分别设置不同旋向的螺母座;当然夹块动力装置77可以是传送带的方式,通过电机带动回形的传送带,两个夹块76分别在两个相对的带片上。

56.随动机构50上设有远离送料系统20的一侧设有对工件定位的第二定位机构61和带动第二定位机构61升降的第二升降机构62,第二定位机构61是在送料系统20送工件到随动机构50时,对工件定位,当工件折弯完成后,第二定位机构61下降,工件可以被送料系统20推送出去。第二定位机构61包括纵向设在随动机构50上的第二定位架611,第二定位架611上设有能在第二定位架611上纵向移动的定位组件612、驱动定位组件612纵向移动的定位纵移驱动装置 66,定位纵移驱动装置66可以是通过同步带的方式带动定位组件612 纵

向移动,当然还可以是丝杆和螺母座的配合方式。定位组件612包括可在第二定位架611上纵向移动的定位滑动架613、可在定位滑动架613上上下滑动的定位安装架614、固定在定位安装架614上能对工件定位第二横向定位杆615,定位滑动架613和定位安装架614之间通过设置竖向滑轨滑动导向实现上下相对移动,第二升降机构62 包括设在第二定位架611端部并向下倾斜设置的斜槽621,定位安装架614上设有当定位安装架614纵向移动时能滑入斜槽621内的滑轮 616,由于斜槽621向下倾斜设置,这样定位安装架614滑入斜槽621 内的下端后,定位安装架614会下沉。

57.送料系统20包括第二机架2,第二机架2上设有供工件放置的上料平台21、推动工件向折弯系统10一侧移动的推料机构22,推料机构22包括推料架226、驱动推料架226纵向移动的纵移驱动机构 222、可移动设在推料架226上的推料杆227、驱动推料杆227推工件的推料动力装置228,纵移驱动机构222可以通过同步带、螺杆螺母座、气缸推动等方式实现对推料架226纵向移动;本实施例中纵移驱动机构222为电机驱动推料传送带225、由推料传送带225带动纵向移动的推料架226,推料架226上可纵向伸缩地设有推料杆227、驱动推料杆227伸缩的推料气缸228,推料安装架221沿横向方向间隔设有多个,推料从动转杆224和推料主动转杆223将多个推料安装架221串接,推料传送带225两端分别绕在从动转杆224和推料主动转杆223上,推料主动转杆223转动时通过推料传送带225带动推料主动转杆223转动,推料主动转杆223上设有转轮,推料驱动电机上设有转轮,可以通过传送带连接两个转轮。上料平台21沿横向方向设有多块,推料安装架221上设有纵向延伸的推料导轨229,推料架 226上设有可滑动地夹装在所述的推料导槽220。第二机架2上还设有检测工件尺寸的检测机构23、靠近折弯系统10一侧当推料机构22 推动工件时能对工件定位的第一定位机构24、驱动第一定位机构24 升降的第一升降机构25。第一定位机构24包括设在第二机架2上的第一定位安装架241、可上下滑动地设在第一定位安装架241上能纵向挡住工件的定位杆242,第一定位安装架241设在靠近折弯机的一侧。第一升降机构25为设在第一定位安装架241上能带动定位杆241 升降的升降气缸。检测机构23可以是厚度检测机构和或长度检测机构,厚度检测机构可以是超声波厚度检测仪器,长度检测机构可以是通过红外感应器测量工件的长度。第一定位机构24可以是定位杆,第一升降机构25可以是通过气缸带动定位杆上下升降。在检测时,推料杆227推动工件,让工件靠在定位杆上,然后检测机构23进行尺寸检测,合格后,定位杆向下,推料杆227将工件推向随动机构 50上。检测结构23包括设在第二机架2上的移动检测杆231、与滑动检测杆23横向相对隔开设置的固定检测杆232、设在滑动检测杆 231的第一探测器233、设在固定检测杆232上的第二探测器234、驱动滑动检测杆231移动的移动检测驱动装置235,第二机架2上设有横向设置的检测导向齿条26和检测导轨27,移动检测杆231上设有可滑动夹装在检测导轨27上的检测导槽236,移动检测驱动装置 235包括设在移动检测杆231上的移动检测驱动电机237,移动检测驱动电机237上设有与检测导向齿条26啮合的移动检测驱动齿轮 238。第一探测器233和第二探测器234相对设置,两者可以是红外感应器,一个发送信号一个接收信号,计算出两者之间的距离,从而测量出工件的尺寸。检测机构23还可以包括设在第二机架2上用于检测工具厚度的厚度测量仪239,厚度测量仪239为超声波测量仪。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1