一种自动压合组装装置的制作方法

1.本实用新型涉及平板电脑组装技术领域,尤其涉及一种自动压合组装装置。

背景技术:

2.随着自动化技术的快速发展,自动化组装生产正在逐渐深入传统的平板电脑制造业,为了改善传统单一的人工作业生产模式,越来越多采用自动化生产代替繁重的人工作业生产。

3.压合工序是平板电脑组装作业的重要环节,现有的多工序单一人工作业的流程是:

4.1)人工将小零件摆放到上治具槽内,同时手动开启真空吸住小零件,然后推动升降机构将上治具升起,此时所有需要压合的小零件已经处于上治具内;

5.2)人工将大产品放到下治具内,同时手动开启真空吸住大产品,然后推动平移机构将下治具平推到上治具的正下方位置,此时下治具正好与上治具正对齐;

6.3)上下治具对齐后,人工开启上治具内的加热模组,待温度达到设定温度后,人工将上治具向下压合,同时保压一定时间;

7.4)保压完成后,人工关闭所有真空、关闭加热模组,然后将上治具升起,并将下治具平移出来,再取出压合完成的产品。

8.综上所述,现有的多工序单一人工作业,操作流程复杂、劳动强度大、效率低。

技术实现要素:

9.本实用新型的目的是提供一种自动压合组装装置,将多工序单一人工作业流程整合成自动压合组装装置完成,大大提高生产效率,降低劳动强度,提高产品良率。

10.为实现上述目的,采用以下技术方案:

11.一种自动压合组装装置,包括并列布置的若干压合工位;每一压合工位上设有一热压治具、用于驱动热压治具升降的一压合驱动机构,以及一底部治具;还包括平移驱动机构,平移驱动机构从取放料位布置至热压治具的下方;所述底部治具经平移驱动机构驱动在取放料位与热压治具下方之间移动,用于上料第一物料、第二物料以及下料成品;所述热压治具与底部治具配合,用于实现第一物料与第二物料的热压。

12.较佳地,所述底部治具包括底座,以及设于底座上的第一吸盘、顶升模组;所述第一吸盘用于吸附固定第一物料或第二物料,顶升模组用于顶升第二物料以与第一物料压合。

13.较佳地,所述顶升模组包括活动镶嵌于底座上的若干顶升块,以及与每一顶升块驱动连接的一顶升气缸。

14.较佳地,所述热压治具包括与底座对向布置的压板,以及设于压板上的第二吸盘;所述压板内设有加热模组,且压板在与底座相对的一面设有环形热压槽。

15.较佳地,所述压合驱动机构包括与压板中间顶部驱动连接的第一压合驱动气缸,

以及设于第一压合驱动气缸周向的导向模组;所述第一压合驱动气缸用于驱动压板沿导向模组升降。

16.较佳地,所述导向模组包括导向板、设于导向板上的若干导套,以及滑动设于每一导套内的一导杆;每一导杆的底端与压板顶部固定连接,第一压合驱动气缸固定于导向板上。

17.较佳地,所述压合驱动机构还包括设于压板顶部相对两侧的各一个第二压合驱动气缸。

18.较佳地,所述平移驱动机构包括滑台驱动模组及若干滑动模组;所述滑台驱动模组用于驱动底部治具沿滑动模组移动。

19.较佳地,所述底部治具与平移驱动机构之间经安装板连接。

20.采用上述方案,本实用新型的有益效果是:

21.本实用新型公开了一种对平板电脑高稳定可靠性的自动压合组装装置,具体涉及一种由多工序生产工艺组合而成一体的自动压合组装装置,可广泛应用于各种不同品牌、型号的平板电脑组装工序作业,改善现有多工序单一人工作业操作流程复杂、劳动强度大、效率低、产品品质低等不足,将多工序单一人工作业流程整合成自动压合组装装置完成,大大提高生产效率,降低劳动强度,提高产品良率,降低工序作业成本。

附图说明

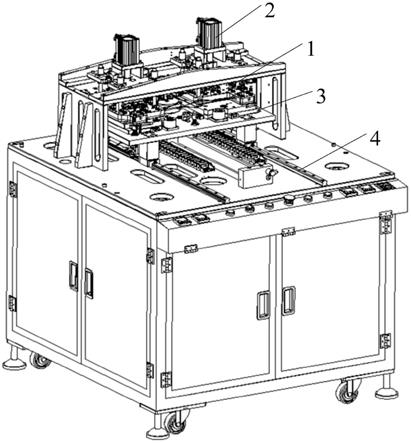

22.图1为本实用新型的立体图;

23.图2为图1省却防护罩、异常报警三色灯的立体图;

24.图3为本实用新型的底部治具、平移驱动机构的立体图;

25.图4为本实用新型的底部治具的立体图;

26.图5为本实用新型的热压治具、压合驱动机构的立体图;

27.其中,附图标识说明:

28.1—热压治具,2—压合驱动机构,

29.3—底部治具,4—平移驱动机构,

30.5—安装板,6—机架,

31.7—防护罩,8—异常报警三色灯,

32.9—开关按钮,11—压板,

33.12—第二吸盘,13—环形热压槽,

34.21—第一压合驱动气缸,22—导向模组,

35.23—第二压合驱动气缸,31—底座,

36.32—第一吸盘,33—顶升模组,

37.41—滑台驱动模组,42—滑动模组,

38.221—导向板,222—导套,

39.223—导杆,331—顶升块,

40.332—顶升气缸。

具体实施方式

41.以下结合附图和具体实施例,对本实用新型进行详细说明。

42.参照图1至5所示,本实用新型提供一种自动压合组装装置,包括并列布置的若干压合工位;每一压合工位上设有一热压治具1、用于驱动热压治具1升降的一压合驱动机构2,以及一底部治具3;一具体实施例中,设置为两个压合工位,则热压治具1、压合驱动机构2、底部治具3均设置为两个,双通道相互独立,可以同步作业。

43.还包括平移驱动机构4,平移驱动机构4从取放料位布置至热压治具1的下方;所述底部治具3经平移驱动机构4驱动在取放料位与热压治具1下方之间移动,用于上料第一物料、第二物料以及下料成品;所述底部治具3与平移驱动机构4之间经安装板5连接。所有压合工位上的底部治具3安装在同一安装板5上,并经同一平移驱动机构4驱动。所述热压治具1与底部治具3配合,用于实现第一物料与第二物料的热压。

44.本实用新型提供的一种自动压合组装装置还包括机架6、防护罩7、异常报警三色灯8、开关按钮9,平移驱动机构4设于机架6的顶部,防护罩7设于机架6顶部并罩住整机,在防护罩7的正面预留操作及上下料窗口。

45.本实用新型操作简单,只需启动装置即可完成多工序复杂动作,自动化程度高。热压治具1与压合驱动机构2可拆卸式连接,底部治具3与安装板5可拆卸式连接,治具可更换,可兼容多款产品,通用性强。

46.所述底部治具3包括底座31,以及设于底座31上的第一吸盘32、顶升模组33;所述第一吸盘32用于吸附固定第一物料或第二物料,顶升模组33用于顶升第二物料以与第一物料压合。所述顶升模组33包括活动镶嵌于底座31上的若干顶升块331,以及与每一顶升块331驱动连接的一顶升气缸332。

47.所述热压治具1包括与底座31对向布置的压板11,以及设于压板11上的第二吸盘12;所述压板11内设有加热模组,加热模组可采用电热丝,且压板11在与底座31相对的一面设有环形热压槽13。

48.所述压合驱动机构2包括与压板11中间顶部驱动连接的第一压合驱动气缸21,以及设于第一压合驱动气缸21周向的导向模组22;所述第一压合驱动气缸21用于驱动压板11沿导向模组22升降。所述压合驱动机构2还包括设于压板11顶部相对两侧的各一个第二压合驱动气缸23。

49.同时,所有导向模组22上的导向板221架设于同一安装支架上。所述导向模组22包括导向板221、设于导向板221上的若干导套222,以及滑动设于每一导套222内的一导杆223;每一导杆223的底端与压板11顶部固定连接,第一压合驱动气缸21固定于导向板221上。

50.所述平移驱动机构4包括滑台驱动模组41及若干滑动模组42,滑动模组42采用直线导轨与滑块的组合;所述滑台驱动模组41用于驱动底部治具3沿滑动模组42移动,滑台驱动模组41采用精密滑台,精度高,保证产品品质。

51.本实用新型用于压合第一物料与第二物料,一具体实施例中,第一物料为小零件,如组装在平板电脑上的小零件;第二物料为大产品,如平板电脑主体;将小零件热压至大产品上实现组装。该自动压合组装装置运行流程:

52.1)通过开关按钮9开启装置,然后复位,此时热压治具1处于升起位置,底部治具3

处于取放料位;

53.2)人工放置第一物料(小零件)到底部治具3内,并开启第一吸盘32的真空吸住第一物料,平移驱动机构4驱动底部治具3移动至热压治具1正下方;

54.3)延时2s(或其他设定时间)后,关闭第一吸盘32的真空,压合驱动机构2将热压治具1自动下压,并开启热压治具1上的第二吸盘12的真空吸取第一物料;

55.4)压合驱动机构2将热压治具1自动升起,同时自动加热并保持80℃(或其他设定温度);

56.5)平移驱动机构4驱动底部治具3返回取放料位,人工放置第二物料(大产品)至底部治具3内,并开启第一吸盘32的真空吸住第二物料,平移驱动机构4再将底部治具3自动移动到热压治具1正下方;

57.6)延时2s(或其他设定时间)后,第一压合驱动气缸21将热压治具1自动下压,第一压合驱动气缸21下压到位后,两个第二压合驱动气缸23从两侧继续驱动压板11下压,保持热压状态3min(或其他设定时间),以保证压合的可靠性;

58.7)热压完成后,压合驱动机构2将热压治具1自动升起,平移驱动机构4驱动底部治具3复位至取放料位,并自动提示人工将成品取出,实现平板电脑的自动压合组装,效率高、劳动强度低、产品品质高。

59.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1