H13模具钢修复装置

h13模具钢修复装置

1.技术领域:

2.本实用新型涉及金属表面工程技术领域,特别是涉及h13模具钢修复装置。

3.

背景技术:

4.h13钢(4crsmosiv1)是一种被广泛使用的热作模具钢,h13模具在工作时型腔表面需要与高温金属接触且频繁受冷受热,从而导致h13模具钢失效;因此要求h13模具钢表面具有较高的热疲劳性能、热稳定性、耐摩擦磨损性能、疲劳性能、耐腐蚀性能;因模具的失效往往是从表面开始的,如何修复已失效的h13模具钢,提升h13模具钢已失效区域的耐腐蚀性、耐摩擦磨损性能,增加h13模具钢使用寿命,成为关系模具相关行业生产运行连续性、可靠性和安全性的主要问题之一。

5.目前还没有针对h13模具进行修复的设备,或已有的个别设备结构复杂、制作困难。

6.

技术实现要素:

7.本实用新型针对上述现有技术存在的问题做出改进,提供一种h13模具钢修复装置,该h13模具钢修复装置有利于对h13模具钢进行高质量快速修复,并且设计合理、制作方便、成本低。

8.本实用新型h13模具钢修复装置,其特征在于:包括金属圆柱形体和设在金属圆柱形体中心部的激光通道,所述金属圆柱形体上位于激光通道的外周同轴设有合金粉末通道、保护气体通道和冷却液通道,所述合金粉末通道包括第一水平输入孔道和与第一水平输入孔道连通的呈锥扇形的第一侧围通道,所述保护气体通道包括第二水平输入孔道和与第二水平输入孔道连通的呈锥扇形的第二侧围通道,所述第一水平输入孔道的端口连接用于输送合金粉末的第一输送管,所述第二水平输入孔道的端口连接用于输送保护气体的第二输送管。

9.进一步的,上述冷却液通道为设在金属圆柱形体下部体内的圆环形槽道,所述圆环形槽道的下部由环形圈封堵,圆环形槽道侧部设有进、出水口。

10.进一步的,上述激光通道包括上圆柱形通道和下锥形通道,在下锥形通道与上圆柱形通道衔接的部位设有凸透镜。

11.本实用新型h13模具钢修复装置的加工方法,仅仅需要在一个金属圆柱形体上先通过车削加工出激光通道,然后通过cnc铣削加工出合金粉末通道、保护气体通道和冷却液通道,最后用环形圈封堵金属圆柱形体下部体内的圆环形槽道以形成冷却液通道,加工工序简单、成本低。

12.附图说明:

13.图1是h13模具钢修复再制造方法示意图;

14.图2是h13模具钢待修复区域制备fe

‑

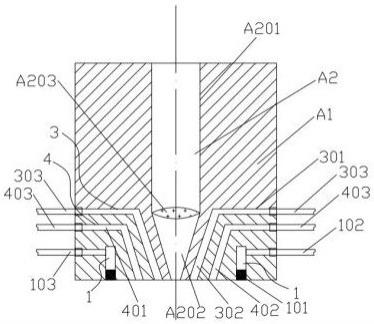

cr基熔覆层原理示意图;

15.图3是用于熔覆层切削加工的整体式cbn刀具示意图;

16.图4是超声滚压技术光整强化h13模具钢熔覆层示意图;

17.图5a、5b是h13熔覆层超声滚压前、后xrd衍射图谱;

18.图6a、6b、6c是熔覆层超声滚压与传统滚压光整强化效果对比;

19.图7是h13模具钢修复装置的剖面图;

20.图8是图7的仰视图;

[0021]1‑

冷却液;2

‑

激光束;3

‑

合金粉末通道;4

‑

保护气体通道;5

‑

熔融合金粉末;6

‑

h13模具钢基体;7

‑

激光熔覆层;l

‑

12mm;φi.c

‑

12.7mm;s

‑

4.76mm; r

‑

0.12mm;8

‑

数字超声波发生器;9

‑

静压力;10

‑

换能器;11

‑

变幅杆;12

‑

滚压方向。

[0022]

具体实施方式:

[0023]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0024]

实施例1提供了一种h13模具钢修复再制造方法:

[0025]

在本实用新型实施例中,材料为h13模具钢,主要合金元素含量为:c:0.393%、mn:0.41%、si:1.05%、s:0.003%、p:0.013%、ni:0.16%、cr:5.29%、v:0.98%、mo:1.31%、cu:0.09%、fe余量,其表面可见明显热疲劳裂纹和磨损。

[0026]

具体实施步骤如下:

[0027]

p1,预处理h13模具钢的待修复表面,对h13模具钢表面进行除锈,用46#黑钢玉砂对h13模具钢待修复表面进行喷砂粗化,用无水乙醇清洗h13模具钢待修复表面的油污;

[0028]

p2,配置fe

‑

cr基激光熔覆合金粉末;fe

‑

cr合金粉末包含以下质量百分比的各组分:c:0.15%、cr:17

‑

20%、mo:0.5%、ni:1

‑

4%、p:0.013%、s:0.005%、fe余量,各组分的质量之和为100%。松装密度为3.65g/cm3,流动性22.3s/50g,粒度分布在小于55μm占1.5%,55

‑

70μm占17.5%,70

‑

105μm占43.5%,105

‑

150μm占32.8%,150

‑

210μm占4.7%。将fe

‑

cr基合金粉末烘干备用。

[0029]

p3,增材制造:h13模具钢待修复区域制备fe

‑

cr基熔覆层;采用同步送粉的方式制备激光熔覆层,激光发生器采用光纤激光器,将激光熔覆头对准h13模具钢待修复起始点,调整激光束聚焦距离,离焦量为14mm。送粉速度为26g/min,激光输出功率1100w,激光波长1064nm,扫描速率5mm/s,以氮气作为送粉气体和保护气体,以减少空气中部分气体与激光融池发生反应,送粉压力0.1mpa,载气量12l/min,搭接率为40

‑

55%,稀释率控制在3%

‑

10%。熔覆完毕后,关闭激光器,关闭送粉器,关闭保护气体,关闭冷却系统,待样件冷却至室温。

[0030]

p4,等材制造:用超声滚压技术光整强化h13模具钢熔覆层,超声滚压加工的超声频率为30khz,压下量为0.1mm,滚压速率2100mm/min,滚压次数1

‑

3次,静压力0.55mpa,滚压加工时开启冷却液。待滚压完毕后,关闭超声滚压头控制开关,取下滚压试样。

[0031]

本实用新型h13模具钢修复装置包括金属圆柱形体a1和设在金属圆柱形体中心部的激光通道a2,所述金属圆柱形体上位于激光通道的外周同轴设有合金粉末通道3、保护气体通道4和冷却液通道1,所述合金粉末通道3包括第一水平输入孔道301(该第一水平输入孔道301为圆孔道,具有对称的两个)和与第一水平输入孔道连通的呈锥扇形的第一侧围通道302(第一侧围通道302贯通至金属圆柱形体a1的底面),所述保护气体通道4包括第二水平输入孔道401(该第二水平输入孔道401为圆孔道,具有对称的两个)和与第二水平输入孔道连通的呈锥扇形的第二侧围通道402(第二侧围通道402贯通至金属圆柱形体a1的底面),

所述第一水平输入孔道的端口连接用于输送合金粉末的第一输送管303,所述第二水平输入孔道的端口连接用于输送保护气体的第二输送管403。

[0032]

第一侧围通道302、第二侧围通道402在金属圆柱形体a1底面上的圆周角可以为30

‑

120度。

[0033]

进一步的,上述冷却液通道1为设在金属圆柱形体下部体内的圆环形槽道,所述圆环形槽道的下部由环形圈101封堵,圆环形槽道侧部设有进水口102、出水口103。

[0034]

进一步的,上述激光通道a2包括上圆柱形通道a201和下锥形通道a202,在下锥形通道与上圆柱形通道衔接的部位设有凸透镜a203。

[0035]

加工该h13模具钢修复装置,仅仅需要在一个金属圆柱形体a1上先通过车销加工出激光通道a2,然后通过cnc铣削加工出合金粉末通道3、保护气体通道4和冷却液通道1,最后用环形圈101封堵金属圆柱形体下部体内的圆环形槽道以形成冷却液通道1,加工工序简单、成本低。

[0036]

工作时,激光从上圆柱形通道a201射入,经过凸透镜a203折射聚焦在待修复h13模具表面,合金粉末通过第一输送管303进入第一水平输入孔道301、第一侧围通道302,而后从金属圆柱形体a1的底面溢出,保护气体通过第二输送管403进入第二水平输入孔道401、第二侧围通道402,而后从金属圆柱形体a1的底面溢出,合金粉末在激光的作用下熔融附着在h13模具钢待修复表面。

[0037]

按照上述方法对h13模具钢待修复表面进行修复再制造,修复的检测结果如下:

[0038]

图5a、5b是 h13熔覆层超声滚压前、后xrd衍射图谱;xrd衍射峰位置没有明显变化,表面激光熔覆超声滚压后未产生新的物相,因fecr为体心立方结构,(110)晶面为最密排面,熔覆层的(110)晶面强度显著增强;晶粒细化以及残余应力的存在使熔覆层滚压前后的衍射峰的bragg衍射峰宽化。

[0039]

图6a、6b、6c是超声滚压与传统滚压光整强化效果对比图,可知超声滚压获得的表面粗糙度、硬度、残余应力均优于传统滚压。

[0040]

尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

[0041]

显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

[0042]

最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1