一种铝制品加工用工装夹具的制作方法

1.本实用新型涉及工装夹具领域,尤其涉及一种铝制品加工用工装夹具。

背景技术:

2.铝制品一般是指采用铝合金为主要原料加工而成的的产品,而铝制品因其具有强度高、质量低、耐大气腐蚀等优点,在当前人们的生产、生活中具有广泛的应用。在铝制品的加工通常有冲孔和打磨等工序,然而对于形状较复杂的铝制品,采用通用的夹具对其夹持会出现夹持固定不够牢固,或造成铝合金制品发生塑性变形,从而影响铝制品加工的精度。

技术实现要素:

3.本实用新型的目的在于提出一种用于对复杂形状的铝制品加工夹持的工装夹具。

4.为达此目的,本实用新型采用以下技术方案:

5.一种铝制品加工用工装夹具,包括工装支架以及设在所述工装支架上的第一夹持部件和第二夹持部件,所述第一夹持部件包括第一夹持气缸、第一安装板、第一定位块以及第一定位压板,所述第一夹持气缸设在工装支架上,所述第一夹持气缸设在所述第一安装板的下方,所述第一定位块设在所述第一安装板上,所述第一夹持气缸的伸缩端穿过所述第一安装板和所述第一定位块,所述第一定位压板可拆卸连接于所述第一夹持气缸的伸缩端;

6.所述第二夹持部件包括第二夹持气缸、第二安装板、第二定位块以及第二定位压板,所述第二安装板竖直设置在所述工装支架上,所述第一安装板设在所述第二安装板上,所述第二夹持气缸设在所述第二安装板的一侧,所述第二定位块设在所述第二安装板的另一侧,所述第二夹持气缸的伸缩端穿过所述第二安装板和所述第二定位块,所述第二定位压板可拆卸连接于所述第二夹持气缸的伸缩端。

7.优选的,所述第一夹持部件还包括两个拉杆,两个所述拉杆的一端连接于所述第一夹持气缸的伸缩端,所述第一定位压板可拆卸连接于两个所述拉杆的另一端。

8.优选的,所述第一夹持部件还包括推拉板,所述推拉板设在所述第一夹持气缸与所述第一安装板之间,两个所述拉杆的一端连接于所述推拉板的一侧,所述推拉板的另一侧连接于所述第一夹持气缸的伸缩端。

9.优选的,所述第一定位块上开设有对称设置的定位凹槽。

10.优选的,所述第二定位块的一侧设有第一斜面,所述第二定位压板的一侧设有第二斜面,所述第一斜面与所述第二斜面相对设置。

11.优选的,所述第一定位压板、所述第一定位块、所述第二定位压板以及所述第二定位块均采用橡胶材料制成。

12.优选的,还包括第三安装板,所述第三安装板与所述第二安装板左右设置,所述第一安装板的底部分别与所述第三安装板以及所述第二安装板连接。

13.优选的,所述工装支架的底部开设有安装槽。

14.本实用新型的有益效果为:本实用新型设置了第一夹持部件和第二夹持部件,当采用第一夹持部件对铝制品工件夹持时,此时可对铝制品工件的前后左右多个侧面进行加工;当采用第二夹持部件对铝制品工件夹持时,此时可对铝制品工件的上下两面进行加工。由此,通过设置第一夹持部件和第二夹持部件,实现了对复杂形状的铝制品工件冲孔、打磨等表面加工时的夹紧,避免了加工时铝制品工件发生移动导致产生不合格的废品;第一定位压板和第二定位压板分别可拆卸连接于第一夹持气缸的伸缩端及第二夹持气缸的伸缩端,便于对将铝制品工件安装在第一定位块及第二定位块上。

附图说明

15.附图对本实用新型做进一步说明,但附图中的内容不构成对本实用新型的任何限制。

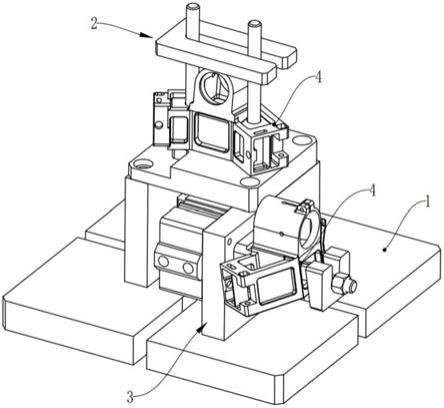

16.图1是本实用新型其中一个实施例的装夹铝制品工件后的示意图;

17.图2是本实用新型其中一个实施例的整体结构示意图;

18.图3是本实用新型其中一个实施例的第一夹持部件的结构示意图。

19.其中:工装支架1、第一夹持部件2、第二夹持部件3、第一夹持气缸21、第一安装板22、第一定位块23、第一定位压板24、第二夹持气缸31、第二安装板32、第二定位块33、第二定位压板34、拉杆25、推拉板26、定位凹槽231、第一斜面331、第二斜面341、第三安装板11、安装槽12、铝制品工件4。

具体实施方式

20.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

21.本实施例的一种铝制品加工用工装夹具,参考附图1,包括工装支架1以及设在工装支架1上的第一夹持部件2和第二夹持部件3,参考附图3,第一夹持部件2包括第一夹持气缸21、第一安装板22、第一定位块23以及第一定位压板24,第一夹持气缸21设在工装支架1上,第一夹持气缸21设在第一安装板22的下方,第一定位块 23设在第一安装板22上,第一夹持气缸21的伸缩端穿过第一安装板22和第一定位块23,第一定位压板24可拆卸连接于第一夹持气缸21的伸缩端;

22.参考附图2,第二夹持部件3包括第二夹持气缸31、第二安装板 32、第二定位块33以及第二定位压板34,第二安装板32竖直设置在工装支架1上,第一安装板22设在第二安装板32上,第二夹持气缸31设在第二安装板32的一侧,第二定位块33设在第二安装板32 的另一侧,第二夹持气缸31的伸缩端穿过第二安装板32和第二定位块33,第二定位压板34可拆卸连接于第二夹持气缸31的伸缩端。

23.本实施例设置了第一夹持部件2和第二夹持部件3,当采用第一夹持部件2对铝制品工件4夹持时,此时可对铝制品工件4的前后左右多个侧面进行加工;当采用第二夹持部件3对铝制品工件4夹持时,此时可对铝制品工件4的上下两面进行加工。由此,通过设置第一夹持部件2和第二夹持部件3,实现了对复杂形状的铝制品工件4冲孔、打磨等表面加工时的夹紧,避免了加工时铝制品工件4发生移动导致产生不合格的废品;第一定位压板24和第二定位压板34分别可拆卸连接于第一夹持气缸21的伸缩端及第二夹持气缸31的伸缩端,便于对将铝制品工件4安装在第一定位块23及第二定位块33上。

24.其中,第一夹持气缸21和第二夹持气缸31分别用于为第一定位压板24和第二定位压板34的夹紧和松开提供驱动力,第一安装板 22用于安装第一定位块23,第二安装板32用于安装第二夹持气缸 31和第二定位块33,第一定位块23和第二定位块33分别用于与铝制品工件4的底部和一侧对应。当采用第一夹持部件2对铝制品工件 4夹持时,使得铝制品工件4安装在第一定位块23上时,第一定位块23的外侧与铝制品工件4的底部相抵,使铝制品工件4不会发生水平位置的转动,同时第一夹持气缸21驱动第一定位压板24压紧铝制品工件4的顶部,使铝制品工件4不会发生竖直位置的移动,从而实现了对铝制品工件4的夹紧。当采用第二夹持部件3对铝制品工件 4夹持时,使得铝制品工件4安装在第二定位块33上时,第一定位块23的外侧与铝制品工件4的一侧相抵,使铝制品工件4不会发生竖直位置的转动,同时第二夹持气缸31驱动第二定位压板34压紧铝制品工件4的另一侧,使铝制品工件4不会发生前后移动,从而实现了对铝制品工件4的夹紧。

25.优选的,第一夹持部件2还包括两个拉杆25和推拉板26,两个拉杆25的一端连接于推拉板26的一侧,第一定位压板24可拆卸连接于两个拉杆25的另一端。推拉板26设在第一夹持气缸21与第一安装板22之间,推拉板26的另一侧连接于第一夹持气缸21的伸缩端。

26.由于铝制品的顶部为弧形结构,因此通过将两个拉杆25分布在对应铝制品的顶部弧形结构的两侧,使得第一定位压板24可对铝制品的顶部弧形结构压紧,从而使铝制品工件4不会发生竖直位置的移动。而设置推拉板26用于固定两个拉杆25,使两个拉杆25同时升降,从而实现第一定位压板24对铝制品工件4顶部的压紧。

27.优选的,第一定位块23上开设有对称设置的定位凹槽231。用于与铝制品工件4内的凸起结构对应。

28.优选的,第二定位块33的一侧设有第一斜面331,第二定位压板34的一侧设有第二斜面341,第一斜面331与第二斜面341相对设置。

29.由于铝制品工件4的前后两侧均为斜面,因此设置第一斜面331 和第二斜面341,由此实现第二定位块33和第二定位压板34分别对铝制品工件4的前后两侧的斜面贴合,从而实现对铝制品工件4的夹紧。

30.优选的,第一定位压板24、第一定位块23、第二定位压板34以及第二定位块33均采用橡胶材料制成。

31.避免在夹持过程中刮伤铝制品工件4的表面,且橡胶材料具有弹性,在与铝制品工件4的紧贴时会发生弹性形变,从而能够增大与铝制品不规则形状表面的接触面积,达到了更好的夹紧效果。

32.优选的,还包括第三安装板11,第三安装板11与第二安装板32 左右设置,第一安装板22的底部分别与第三安装板11以及第二安装板32连接。

33.第三安装板11用于支撑第一安装板22,使得第一安装板22的结构更稳固。

34.优选的,工装支架1的底部开设有安装槽12,便于将本实施例的铝制品工装夹具安装到冲床、打磨机或铣床的工作台上。

35.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1