一种集视觉及验证激光焊机效果的标定装置的制作方法

1.本实用新型涉及ecu装配辅助设备,尤其涉及一种集视觉及验证激光焊机效果的标定装置。

背景技术:

2.请参阅图1、图2所示,汽车电动转向机动力单元的pin激光焊接过程为:在动力单元ecu安装完毕之后,电机7与ecu 8的pin脚通过激光焊接机来焊接(图2中的虚线框即为三对pin的焊接区域),焊接后工件需满足焊点数量、位置及承受拔脱力的满足要求。

3.目前的pin激光焊接这一工艺过程,在装配线上是通过视觉相机检测电机与ecu的pin脚的尺寸及中心位置,具体如图3所示,由托盘举升单元1把位于托盘2上的工件3举升至工作位置;通过第二视觉相机5来检测工件3三对pin对的高低差是否满足要求(a/b平面离相机的距离差异)、通过第一视觉相机4来检测工件3三对pin对的距离x是否满足要求并反馈pin对的坐标位置(a,b,c);如果评判合格,伺服系统把焊接机6移至相应位置,开始焊接。焊接后工件需满足焊点数量及位置要求,且pin可以承受最小400牛的拔脱力要求。

4.上述工艺过程的第一个关键要素为视觉相机检测,也就是说相机要能检查出pin脚的实际尺寸及中心位置,也就需要对相机进行像素

‑

距离比例系数标定。传统方法是直接采用工件的pin脚来标定:先采用轮廓仪来测量pin脚的尺寸,然后再与相机测量出来数值作比较,再修改比例系数。这个办法无法全部覆盖工件的尺寸范围,且无法标定中心位置差异。

5.另外,焊接效果验证需要通过拔脱力来验证,但由于产品结构无法直接测量,所以需要另外设计装置来验证。并且,传统的拔脱力装置的pin脚间隙只有一种,无法正常反映实际工件的焊接效果。

技术实现要素:

6.为了解决现有技术的上述问题,本实用新型提供了一种集视觉及验证激光焊机效果的标定装置,可标定视觉相机的像素

‑

距离比例系数、中心位置偏移量,并集各种pin脚极限状态,用于焊接效果的拔脱力验证。

7.本实用新型的一种集视觉及验证激光焊机效果的标定装置,其具体结构如下所述:

8.包括托盘、设于托盘上的标定本体,标定本体弧形前壁上开有焊接窗口,焊接窗口后方根据标定需求安装不同类型的标定内衬底座,所述标定内衬底座包括x

‑

y轴标定内衬底座、z轴标定内衬底座,x

‑

y轴标定内衬底座上设有上下两排多个矩形pin槽,每个pin槽内均插设有一相应的矩形pin仿形片;z轴标定内衬底座上同样设有上下两排多个矩形pin槽且pin槽前侧面呈具有高低差的台阶状,每个pin槽内均插设有一具有相应台阶状前侧面的pin仿形片。

9.所述标定内衬底座还包括中心偏移标定内衬底座,该中心偏移标定内衬底座上设

有与x

‑

y轴标定内衬底座相同且位置水平偏移的上下两排多个矩形pin槽,每个pin槽内均插设有一相应的矩形pin仿形片。

10.所述标定内衬底座还包括焊接效果标定内衬底座,该标定内衬底座上设有上下两排多个pin脚插槽,每个pin脚插槽供一对需焊接的pin脚插入。

11.所述标定本体上还设有底座锁紧机构,底座锁紧机构上设有与pin脚插槽相匹配的锁定块,标定内衬底座通过底座锁紧机构在后端锁紧并通过锁定块压紧槽内的pin脚。

12.所述x

‑

y轴标定内衬底座根据pin槽宽度不同设计为数个一套。

13.所述x

‑

y轴标定内衬底座为三个一套,相应pin槽宽度分别为1.5mm、1.7mm、1.9mm。

14.所述z轴标定内衬底座的pin槽前侧面的高低差为0.4mm。

15.所述中心偏移标定内衬底座的矩形pin槽与x

‑

y轴标定内衬底座的矩形pin槽的位置水平偏差为0.4mm。

16.所述标定本体的底部外壁上还设有圆周固定块。

17.使用本实用新型的一种集视觉及验证激光焊机效果的标定装置获得了如下有益效果:

18.通过更换不同结构的标定内衬底座,可以进行标定视觉相机的像素

‑

距离比例系数、中心位置偏移量,还可以进行各种pin脚标定焊接,用于之后的极限状态的拔脱力验证,以检验激光焊机的焊接效果。

附图说明

19.图1为现有技术中的电机与ecu的装配示意图;

20.图2为图1中的三对pin脚焊接示意图;

21.图3为现有技术的pin激光焊接的原理示意图;

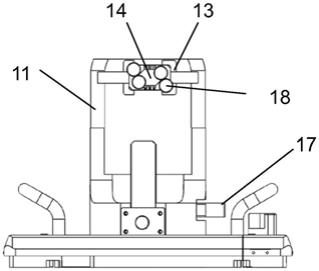

22.图4为本实用新型的标定装置的结构图;

23.图5为图4的后视图;

24.图6为本实用新型的标定本体的结构图;

25.图7为本实用新型的x

‑

y轴标定内衬底座与其pin仿形片的结构图;

26.图8为本实用新型的z轴标定内衬底座与其pin仿形片的结构图;

27.图9为本实用新型的安装有焊接效果标定内衬底座的标定本体的结构图;

28.图10为本实用新型的焊接效果标定内衬底座与其装配的pin脚的结构图。

具体实施方式

29.下面结合附图和实施例对本实用新型的一种集视觉及验证激光焊机效果的标定装置做进一步的描述。

30.如图4~图7所示,本实用新型的集视觉及验证激光焊机效果的标定装置主要包括托盘10、设于托盘10上的标定本体11,标定本体11为一电机与ecu装配后的仿形件,呈类圆筒状,其弧形前壁上开有焊接窗口12,其后侧为了方便安装和更换,从而最终设计为半开放式的半圆筒状结构,焊接窗口12后方设计有安装标定内衬底座的安装槽13,可根据标定需求安装不同类型的标定内衬底座。本实用新型的标定装置设计有多种标定内衬底座,包括x

‑

y轴标定内衬底座14、z轴标定内衬底座15,x

‑

y轴标定内衬底座14上设有上下两排多个矩

形pin槽141,每个pin槽141内均插设有一相应的矩形pin仿形片142。作为一个实施例,所述x

‑

y轴标定内衬底座14根据pin槽141宽度不同设计为数个一套,例如,针对动力单元的产品特性,设计x

‑

y轴标定内衬底座14为三个一套,其相应pin槽141宽度分别为1.5mm、1.7mm、1.9mm,用于标定第一视觉相机4的像素

‑

距离比例系数(x

‑

y轴)。

31.如图8所示,所述z轴标定内衬底座15上同样设有上下两排多个矩形pin槽151且pin槽151前侧面呈具有高低差的台阶状,每个pin槽151内均插设有一具有相应台阶状前侧面的pin仿形片152,用于标定第二视觉相机5的像素

‑

距离比例系数(z轴)。作为一个实施例,所述z轴标定内衬底座15也可以是数个一套,例如pin槽151前侧面的高低差分别为0mm和0.4mm的两个,当然高低差为0mm的可直接采用x

‑

y轴标定内衬底座14。

32.由于视觉相机中心偏移量如果设定不正确,也会导致焊机焊点位置偏移,因此所述标定内衬底座还包括中心偏移标定内衬底座(图中未示出),该中心偏移标定内衬底座与x

‑

y轴标定内衬底座14结构相同,唯一区别在于,矩形pin槽的位置较x

‑

y轴标定内衬底座14存在水平偏移,例如相应向右侧偏移0.4mm,那同样要求视觉相机反馈出来的偏差为0.4mm,否则需要加偏差值来修正。

33.上述三种标定内衬底座均可采用紧固件18固定在标定本体11上,在上述标定校验完毕之后,还需要进行焊接效果的验证。因此,如图9

‑

图10所示,所述标定内衬底座还包括焊接效果标定内衬底座16,该标定内衬底座上设有上下两排多个pin脚插槽161,每个pin脚插槽161供一对需焊接的工件实际pin脚162的插入。所述标定本体11上还设有底座锁紧机构19,底座锁紧机构19上设有与pin脚插槽161相匹配的锁定块163,焊接效果标定内衬底座16通过底座锁紧机构19在后端锁紧并通过锁定块163压紧插入槽内的pin脚162。

34.针对实际生产过程中动力单元的产品特性,设计有但不仅限于如下四种的焊接效果标定内衬底座16:

35.1.pin间隙为0mm,pin高低差为0mm;

36.2.pin间隙为0.2mm,pin高低差为0mm;

37.3.pin间隙为0mm,pin高低差为0.4mm;

38.4.pin间隙为0.2mm,pin高低差为0.4mm;

39.需要说明的是,所述pin间隙为0mm即为一对pin脚162插入pin脚插槽161后之间无间隙;pin间隙为0.2mm则为一对pin脚162插入pin脚插槽161后之间后两pin脚162之间具有0.2mm的间隙(pin脚插槽161宽度较前者大,两pin脚162之间可设置相应宽度的间隙内衬来实现)。焊接效果验证为由视觉反馈标定件的pin脚162尺寸及中心位置并反馈给伺服系统,伺服系统移至相应位置再开始焊接,取出焊接好的pin对并在其两端施加拉力,来测量其能承受最大的拉力是多少,只有这四种极限状态的焊后pin对的拨脱力达到要求,才能说明焊机参数设定是正确的。

40.另外,所述标定本体11的底部外壁上还设有一圆周固定块17,用于视觉相机标定前或者焊接效果验证前,机床定位夹紧装置的夹紧定位,确保该标定装置与视觉相机垂直。

41.综上所述,采用本发明的标定装置,能够通过更换不同结构的标定内衬底座来标定视觉相机及焊接效果,避免由于相机标定或焊接参数设定问题导致产品质量风险。

42.但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以

上所述实施例的变化、变型都将落在本实用新型的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1