可移动金属圆管滚动胀形机构

1.本实用新型涉及管件滚压胀形机构,具体涉及一种可移动金属圆管滚动胀形机构。

背景技术:

2.金属波纹管作为弹性元件,主要用于制造补偿器、柔性连接件、换热器等,广泛应用在航空航天、电力仪表、石油化工、汽车船舶等行业。现阶段薄壁管胀形多以液压胀形为主,但其液压成形的波纹形状有一定限制,难以成形较高高度的形状,且液压胀形过程较复杂,影响波纹管液压胀形质量的因素众多,若条件控制不合理将会严重影响波纹管的成形质量,有可能引起波纹管的失效,如破裂、屈曲、起皱缺陷等。机械胀形的方法可在一定程度上改善此类问题,但部分现有机械胀形结构较复杂,效率较低,且受到装置加工空间的限制。

技术实现要素:

3.针对金属圆管液压胀形所存在的问题,本实用新型提出一种可移动金属圆管滚动胀形机构,具体技术方案如下:

4.一种可移动金属圆管滚动胀形机构,该机构包括共轴连接的胀形模块和滚动模块;

5.所述的胀形模块包括容纳支撑壳体、胀形轮机构以及胀形轮驱动机构;所述胀形轮驱动机构安装在所述容纳支撑壳体内,若干个胀形轮机构伸出所述容纳支撑壳体,并与所述胀形轮驱动机构连接,由胀形轮驱动机构驱动其沿径向移动;

6.所述滚动模块包括滚动模块箱体、滚动支撑机构、滚动模块电机、第二联轴器、滚动连接轴、若干个轮腿机构,若干个所述的轮腿机构均匀安装在滚动模块箱体外侧,滚动模块电机安装于滚动模块箱体内部顶端,滚动支撑机构安装在滚动模块箱体尾部,所述第二联轴器两端分别与滚动模块电机和滚动连接轴,且三者同轴线;所述滚动连接轴的另一端与所述的胀形模块的容纳支撑壳体连接;

7.所述的滚动支撑机构和若干个轮腿机构用于将整个滚压胀形机构支撑在金属圆管内,所述滚动模块电机驱动第二联轴器转动,从而带动滚动连接轴、所述的胀形模块旋转,进而若干个胀形轮机构一边旋转,一边由胀形轮驱动机构驱动其沿径向移动,从而实现对金属圆管胀形。

8.进一步地,所述胀形模块的容纳支撑壳体包括底盖、箱体、轴承盖、轴承、端盖、电机支架,所述胀形轮驱动机构包括电机和丝杠螺母机构,若干个胀形轮机构均匀安装在底盖上,所述的丝杠螺母机构也安装在底盖上,同时丝杠螺母机构也与若干个胀形轮机构相连接,所述的箱体一端安装在底盖上,所述的电机支架安装在箱体的另一端上,所述的电机安装在电机支架上并与丝杠螺母机构相连接;所述的端盖的一侧也固定于箱体的另一端上,用于容纳所述电机;所述的轴承盖将轴承固定于端盖上;所述的电机、丝杠螺母机构和

底盖轴线同轴。

9.进一步地,所述丝杠螺母机构包括第一联轴器、丝杠螺母、丝杠和若干个连杆,所述的第一联轴器一端与丝杠的一端连接,另一端与所述电机连接,所述丝杠的另一端安装在所述底盖上;所述的丝杠螺母安装在丝杠上,若干个所述的连杆均匀安装在丝杠螺母周围。

10.进一步地,所述底盖的其中一个端面设有丝杠孔、箱体的固定孔和若干个均匀分布的沿径向的t形导轨,所述底盖的另一个端面上设有连接滚动连接轴的底盖连接孔与用于固定滚动连接轴的紧定孔;所述胀形轮机构包括胀形轮和滑动杆,所述滑动杆上开设有t型槽,用于和所述底盖上的t形导轨相配合,使得所述胀形轮机构可沿所述t形导轨沿径向移动。

11.进一步地,所述的滚动支撑机构包括支撑电机、支撑盘架、两个支撑齿条、壳体和齿轮,所述的支撑电机安装于支撑盘架上,所述的齿轮安装于支撑电机上,所述的壳体安装于支撑盘架的另一侧,所述的两个支撑齿条安装于壳体上,且分别与所述齿轮啮合,能够在支撑电机的驱动下,沿径向相向移动,从而起到支撑金属圆管的作用。

12.进一步地,所述的胀形轮机构包括螺钉、第一胀形轮、深沟球轴承、滑动杆、第二胀形轮和螺母,所述的深沟球轴承安装在滑动杆的轴承孔内,所述的第一胀形轮安装在深沟球轴承上且位于滑动杆一侧,所述的第二胀形轮安装在滑动杆另一侧,所述的螺钉和螺母将第一胀形轮和第二胀形轮固定在一起。

13.本实用新型的有益效果如下:

14.(1)本可移动金属圆管滚动胀形机构中,驱动模块和滚动模块共轴线,可以将滚动模块和胀形模块放至金属圆管内需要胀形的位置,其不受金属圆管长度的限制,可适用于较长金属管的胀形需求;

15.(2)本可移动金属圆管滚动胀形机构中,通过滚动模块电机带动胀形模块转动,同时胀形模块的胀形轮机构通过丝杠螺母机构缓慢推出,从而对管壁进行滚压胀形,使金属圆管产生连续的塑性变形,最终达到胀形要求;

16.(3)本可移动金属圆管滚动胀形机构中,其胀形模块中的第一胀形轮与第二胀形轮可根据实际胀形外观要求进行更换,可实现不同胀形要求。

17.(4)本可移动金属圆管滚动胀形机构中,滚动模块上的轮腿机构和驱动模块上的驱动轮腿结构都可根据金属圆管的内径进行调节,可以在不同直径的金属圆管内进行滚压胀形工作。

18.(5)本可移动金属圆管滚动胀形机构中,滚动模块的支撑机构起到支撑定位的作用,可是滚动模块的动力传输变得更加平稳。

附图说明

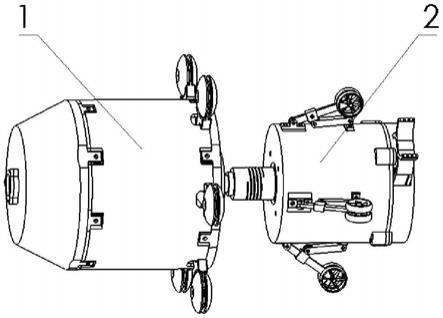

19.图1是本实用新型的可移动金属圆管滚动胀形机构的整体结构示意图;

20.图2是图1中胀形模块的结构示意图;

21.图3是图2中胀形模块的内部结构示意图;

22.图4是图2中胀形轮机构的结构爆炸示意图;

23.图5是图4中第一胀形轮的具体零件剖面示意图;

24.图6是图4中滑动杆的具体零件示意图;

25.图7是图4中第二胀形轮的具体零件剖面示意图;

26.图8是图2中电机支架的具体零件示意图;

27.图9是图2中端盖的具体零件示意图;

28.图10是图2中底盖的具体零件示意图;

29.图11是图2中丝杠螺母机构的结构示意图;

30.图12是图11中丝杠螺母的具体零件示意图

31.图13是图11中丝杠的具体零件示意图;

32.图14是图11中连杆的具体零件示意图;

33.图15是图1中滚动模块的结构示意图;

34.图16是图15中轮腿机构的结构示意图;

35.图17是图15中滚动支撑机构的结构示意图;

36.图18是图17中支撑齿条的具体零件示意图;

37.图19是图17中壳体的具体零件示意图;

38.图中1

‑

19中,胀形模块1、滚动模块2、胀形轮机构11、螺钉111、第一胀形轮112、轴面1121、轴肩1122、第一环槽1123、第一凹台1124、第一胀形曲面1125、深沟球轴承 113、滑动杆114、轴承孔1141、t形槽1142、限位面1143、转接轴孔1144、第二胀形轮 115、第二胀形曲面1151、第二凹台1152、第二环槽1153、螺母116、底盖12、丝杠孔121、 t形导轨122、底盖固定孔123、紧定孔124、底盖连接孔125、箱体13、轴承盖14、轴承 15、端盖16、端盖轴承孔161、端盖固定端162、电机支架17、第一让位槽171、固定孔 172、电机18、丝杠螺母机构19、第一联轴器191、丝杠螺母192、第一螺纹1921、第二连接孔1922、丝杠193、连杆194、第一连接孔1941、第一轴段1931、第二螺纹1932、第二轴段1933、轮腿机构21、横向固定块211、竖向固定块212、轮腿杆213、紧定螺钉214、轮腿滑块215、滑块支撑杆216、滚动轮轴217、滚动轮218、滚动模块箱体22、滚动支撑机构23、支撑电机231、支撑盘架232、支撑齿条233、壳体234、齿轮235、齿条2331、l 型滑块2332、限位块2333、支撑块2334、橡胶点2335、l型滑轨2341、第二让位槽2342、滚动模块电机24、第二联轴器25、滚动连接轴26。

具体实施方式

39.下面根据附图和优选实施例详细描述本实用新型,本实用新型的目的和效果将变得更加明白,应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

40.如图1所示,本实用新型的可移动金属圆管滚动胀形机构,包括胀形模块1和滚动模块2,滚动模块2安装在胀形模块1的一侧。

41.如图2和3所示,胀形模块1包括若干个胀形轮机构11、底盖12、箱体13、轴承盖 14、轴承15、端盖16、电机支架17、电机18、丝杠螺母机构19,若干个胀形轮机构11均匀安装在底盖12上.如图4所示,胀形轮机构11包括螺钉111、第一胀形轮112、深沟球轴承113、滑动杆114、第二胀形轮115和螺母116。如图6所示,滑动杆114设有轴承孔 1141、t形槽1142、限位面1143和转接轴孔1144。轴承孔1141内安有深沟球轴承113,t 形槽1142与底盖12的t形导轨122连接,所述的限位面1143防止第一胀形轮112和第二胀形轮115与箱体13接触,所述的

转接轴孔1144与连接杆194的第一连接孔1941(如图 14所示)连接。如图5所示,第一胀形轮112设有轴面1121、轴肩1122、第一环槽1123、第一凹台1124和第一胀形曲面1125,轴面1121安装在深沟球轴承113内孔,轴肩1122用于轴向定位,第一环槽1123让位于连接杆114,第一凹台1124用于安装螺钉111防止其超出第一胀形曲面1125之外影响胀形质量,第一胀形曲面1125可根据所需胀形形状进行调整。如图10所示,底盖12设有丝杠孔121、t形导轨122、底盖固定孔123、紧定孔124 和底盖连接孔125。如图7所示,第二胀形轮115安装在滑动杆114下侧通过螺钉111和螺母116与第一胀形轮112安装在一起,其设有第二胀形曲面1151、第二凹台1152和第二环槽1153,第二胀形曲面1151也可根据所需胀形形状进行调整,第二凹台1152用于安装螺母116防止其超出第二胀形曲面1151之外影响胀形质量,第二环槽1153让位于连接杆114 防止两者触碰。如图9所示,端盖16设有端盖轴承孔161、端盖固定端162,端盖轴承孔 161用于安装轴承15,端盖固定端162用于与箱体13连接。如图8所示,电机支架17设有第一让位槽171和固定孔172,第一让位槽171用于让位端盖固定端162,固定孔172用于与箱体13连接。电机18安装在电机支架17上并与丝杠螺母机构19相连接。如图11所示,丝杠螺母机构19包含第一联轴器191、丝杠螺母192、丝杠193、若干个连杆194,第一联轴器191一端与电机18相连。如图13所示,丝杠193设有第一轴段1931、第二螺纹 1932、第二轴段1933,第一轴段1931安装于底盖12的丝杠孔121内,第二轴段1933安装于第一联轴器191内。如图12所示,丝杠螺母192设有第一螺纹1921和若干个第二连接孔1922,第一螺纹1921与第二螺纹1932想吻合,可使丝杠螺母192在丝杠193上滑动,第二连接孔1922与若干个连接杆194连接。

42.如图15所示,滚动模块2包括若干个轮腿机构21、滚动模块箱体22、滚动支撑机构 23、滚动模块电机24、第二联轴器25、滚动连接轴26。如图16所示,轮腿机构21包含横向固定块211、竖向固定块212、轮腿杆213、紧定螺钉214、轮腿滑块215、滑块支撑杆 216、滚动轮轴217和两个滚动轮218,所述的横向固定块211和竖向固定块212安装在滚动模块箱体22外侧,所述的轮腿杆213一端安装在竖向固定块212上,所述的两个滚动轮 218通过滚动轮轴217安装在轮腿杆213的另一端,所述的滑块支撑杆216一端安装横向固定块211上,另一端与轮腿滑块215连接,所述的轮腿滑块215在轮腿杆213上滑动,通过紧定螺钉214固定在所需位置。如图17所示,滚动支撑机构23包括支撑电机231、支撑盘架232、两个支撑齿条233、壳体234和齿轮235,支撑电机231安装于支撑盘架232上,所述的齿轮235安装于支撑电机231上。如图18所示,支撑齿条233设有齿条2331、l型滑块2332、限位块2333、支撑块2334和橡胶点2335,l型滑块2332在壳体234的l型滑轨2341上滑动,齿条2331与齿轮235相啮合,限位块2333与壳体234外侧接触,限制支撑齿条233的活动位置,支撑块2334上的橡胶点2335与金属管接触加大摩擦起到支撑定位的作用,壳体234安装于支撑盘架232的另一侧,如图19所示,设有l型滑轨2341和第二让位槽2342,第二让位槽2342用于支撑齿条233的活动。滚动模块电机24安装于滚动模块箱体22内部顶端,滚动支撑机构23安装在滚动模块箱体22尾部,第二联轴器25 安装在滚动模块电机24上,滚动连接轴26安装于第二联轴器25的另一端,所说的滚动模块电机24、第二联轴器25和滚动连接轴26轴线共线。

43.以下为本实用新型的装置的安装过程。

44.安装时,先安装胀形模块1的胀形轮机构11,将轴承113安装于滑动杆114上再将第一胀形轮112和第二胀形轮115通过螺钉111和螺母116安装于滑动杆114两侧。之后将若干

个胀形轮机构11安装于底盖12上。接着组装丝杠螺母机构19,先将第一联轴器191 安装在丝杠193的一端上,接着将丝杠螺母192安装在丝杠193上,接着将若干个连接杆 194的一端连接于丝杠螺母192的外侧,之后将丝杠193的另一端安装于底盖12的丝杠孔121上,并将若干个连杆194的另一端与若干个滑动杆114的转接轴孔1144连接。接着将箱体13的一端安装于底盖12上,之后将电机支架17安装于箱体13的另一端,接着将电机18安装于电机支架17上,接着将端盖16也安装在箱体13上。接着通过轴承盖14将轴承15安装于端盖16的端盖轴承孔161内。

45.接着安装滚动模块2,先将滚动模块电机24安装于滚动模块箱体22的内部,接着安装滚动支撑机构23。先将支撑电机231安装于支撑盘架232上,接着将齿轮235安装于支撑电机231上,然后将两个支撑齿条233安装于壳体234上,之后将壳体234安装于支撑盘架232的另一侧且两个支撑齿条233与齿轮235相啮合。之后将滚动支撑模块23安装于滚动模块箱体22的底端,接着将第二联轴器25安装于滚动模块电机24上,之后将滚动连接轴26也安装于第二联轴器25的另一端。接着组装轮腿机构21,先将轮腿杆213的一端安装于竖向固定块212上,接着将轮腿滑块215滑入轮腿杆213上,将紧定螺钉214安装于轮腿滑块215上,接着将两个滚动轮218通过滚动轮轴217安装于轮腿杆213的另一端。接着将滑动支撑杆216的一端安装于211上,另一端安装于轮腿滑块215上。之后将若干个组装好的轮腿机构21分别通过竖向固定块212和横向固定块211固定于滚动模块箱体22 的外侧。之后将滚动模块2通过滚动连接轴26连接于胀形模块1的底盖12上,从而完成安装。

46.下面介绍本实用新型的装置的工作过程。

47.使用时,先将滚动模块2的轮腿机构21调整至与金属圆管内径相符的大小,便于将整个装置放入金属圆管内。接着将该机构放入所需滚压胀形的金属圆管内,之后启动滚动模块2的支撑电机231,将两个支撑齿条233伸出与金属圆管接触起到支撑作用,接着启动滚动模块电机24从而带动胀形模块1转动,接着启动胀形模块1的电机18,带动丝杠193转动,使得丝杠螺母机构192向底端滑动,通过连杆194将若干个胀形轮机构11缓慢推出,从而对金属管管壁进行滚压胀形,直至所需形状。接着电机18反转使得胀形轮机构11退回,之后停止滚动模块电机24的转动,待胀形轮机构11回退完全后,接着将支撑电机231 启动收回支撑齿条233,完成滚压胀形,最后将该机构取出便可。

48.本领域普通技术人员可以理解,以上所述仅为实用新型的优选实例而已,并不用于限制实用新型,尽管参照前述实例对实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在实用新型的精神和原则之内,所做的修改、等同替换等均应包含在实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1