一种四角焊接用自动进料装置的制作方法

1.本技术涉及门窗生产设备领域,尤其是涉及一种四角焊接用自动进料装置。

背景技术:

2.在进行铝合金门窗的生产过程中,需要对压铸成型的铝合金型材进行焊接,将铝合金型材焊接为门窗,在焊接的过程中,通常会用到四角焊机进行焊接,能够一次性对铝合金门窗的四个连接点进行同时焊接,提高了焊接精度的同时,也提高了工作的效率。

3.但是,申请人认为,上述相关技术中存在以下问题,在进行铝合金门窗焊接的时候,需要工作人员将待焊接的铝合金型材一根一根摆放至四角焊机上,然后再启动焊机进行焊接,在放置的过程中,工作人员的手部易触碰到焊机表面造成烫伤等,对工作人员的生产安全造成危险。

技术实现要素:

4.为了提高工作人员的生产安全,本技术提供一种四角焊接用自动进料装置。

5.本技术提供的一种四角焊接用自动进料装置,采用如下的技术方案:

6.一种四角焊接用自动进料装置,包括安装杆,所述安装杆的端部转动设置有上料杆,所述上料杆的转动轴线垂直于安装杆的长度方向,所述上料杆上设置有夹持组件,所述夹持组件用于夹持型材,所述安装杆上设置有转动组件,所述转动组件用于带动安装杆转动。

7.通过采用上述技术方案,在进行铝合金型材的生产的时候,首先由工作人员将待焊接的型材放置在上料杆上,并通过夹持组件对型材进行夹持,然后即可带动上料杆运动,将待焊接的型材放置在四角焊机上,完成一次进料,然后通过转动组件带动上料杆转动,即可依次完成剩余型材的进料,避免了工作人员手动将型材放置在四角焊机上,保护了工作人员的生产安全。

8.可选的,所述转动组件包括转动电机、蜗杆和蜗轮,所述安装杆的端部沿垂直于安装杆的长度方向转动安装有驱动轴,所述驱动轴与上料杆固定连接,所述蜗轮同轴固定设置在驱动轴上,所述转动电机固定设置在安装杆上,所述蜗杆转动设置在安装杆上,且所述蜗杆与转动电机的输出轴传动连接 ,所述蜗杆与蜗轮啮合。

9.通过采用上述技术方案,启动转动电机,转动电机带动蜗杆转动,蜗杆带动蜗轮转动,蜗轮通过带动驱动轴转动带动上料杆转动,实现多个位置型材的进料,在带动上料杆转动的过程中,由于蜗轮蜗杆具备一定的自锁效果,提高了装置在使用过程中的可靠性能。

10.可选的,所述夹持组件包括抵紧板和夹持板,所述抵紧板固定设置在上料杆远离驱动轴的一端,所述夹持板沿上料杆的长度方向滑动设置在上料杆上,所述上料杆上设置有驱动组件,所述驱动组件用于带动夹持板运动。

11.通过采用上述技术方案,工作人员将待焊接的型材放置在夹持板上,启动驱动组件,驱动组件带动夹持板朝向抵紧板的方向运动,夹持板与抵紧板相互配合,从而完成对焊

接的型材的夹持固定。

12.可选的,所述驱动组件包括驱动电机和丝杠,所述上料杆上沿上料杆的长度方向开设有滑槽,所述丝杠沿滑槽的长度方向设置于滑槽内,且所述丝杠与上料杆转动连接,所述驱动电机固定设置在上料杆上,所述丝杠与驱动电机的输出轴传动连接,所述夹持板与丝杠传动连接。

13.通过采用上述技术方案,启动驱动电机,驱动电机带动丝杠转动,丝杠带动夹持板在上料杆的长度方向上运动,并带动待焊接的型材运动,与抵紧板相互配合,完成对待焊接型材位置的固定,且由于丝杠具备一定的自锁效果,提高了装置的使用可靠性。

14.可选的,所述滑槽内沿滑槽的长度方向滑动设置有滑块,所述滑块螺纹套设在丝杠上,所述滑块远离丝杠的侧壁沿滑槽的长度方向开设有缓冲槽,所述缓冲槽内滑动设置有缓冲块,所述缓冲块与夹持板固定连接,所述缓冲槽内设置有弹性件,所述弹性件用于驱使夹持板朝向抵紧板运动。

15.通过采用上述技术方案,丝杠转动带动滑块在滑槽内运动,随着滑块的运动,滑块通过弹性件带动缓冲块运动,缓冲块带动夹持板运动,当夹持板带动型材与抵紧板抵接之后,若工作人员无法及时关停驱动电机,驱动电机继续带动丝杠转动进而带动滑块运动,滑块与缓冲块挤压弹性件对型材起到了良好的保护作用,在一定程度上避免了型材被夹持板与抵紧板挤压变形。

16.可选的,所述夹持板上设置有防脱板,所述防脱板沿垂直于夹持板的长度方向设置,所述防脱板靠近上料杆的侧壁用于与型材抵接。

17.通过采用上述技术方案,当工作人员将型材放置在夹持板上之后,型材与防脱板的侧壁抵接,从而能够有效地防止夹持板运动的过程中,型材从夹持板上脱落。

18.可选的,所述夹持板上沿夹持板的长度方向滑动套设有安装环,所述防脱板固定设置在安装环上,所述夹持板上设置有限位件,所述限位件用于限定安装环在夹持板上的位置。

19.通过采用上述技术方案,针对长度不同的型材,通过解除限位件对安装环位置的限定,随后工作人员可调整安装环在夹持板上的位置,从而适应长度不同的型材,提高了装置的适用范围。

20.可选的,还包括底座,所述安装杆固定设置在底座上,所述底座的底部设置有自锁万向轮,所述底座上固定设置有把手,所述把手用于推动底座运动。

21.通过采用上述技术方案,通过推动把手带动底座运动,方便工作人员带动底座运动,在带动底座运动的过程中,通过万向轮降低了底座与地面之间的摩擦力,方便了工作人员带动底座运动。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.在进行型材四角焊接的时候,首先通过夹持组件对型材进行夹持,即可将待焊接的型材放置在四角焊机上,避免了工作人员手部与四角焊机直接接触;

24.2.通过转动组件可以依次放置若干待焊接的型材,提高了操作的效率;

25.3.在对型材进行夹持的时候,通过弹性件进行保护,避免了夹持板与抵紧板将型材挤压变形。

附图说明

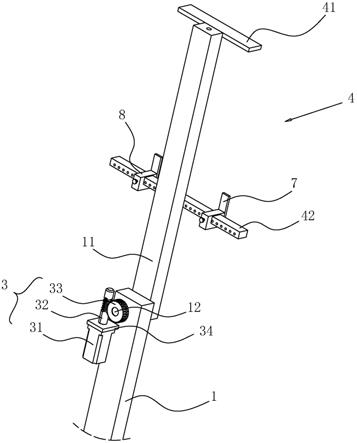

26.图1是本技术实施例的整体的结构示意图;

27.图2是本技术实施例图1中的安装杆以及上料杆的结构示意图;

28.图3是本技术实施例的驱动组件的结构示意图;

29.图4是本技术实施例的缓冲槽以及限位件的结构示意图。

30.附图标记说明:1、安装杆;11、上料杆;12、驱动轴;2、底座;21、安装板;22、自锁万向轮;23、把手;3、转动组件;31、转动电机;32、蜗杆;33、蜗轮;34、固定板;4、夹持组件;41、抵紧板;42、夹持板;5、驱动组件;51、驱动电机;52、丝杠;6、滑槽;61、滑块;62、缓冲槽;63、缓冲块;64、弹性件;7、防脱板;8、安装环;81、限位件;82、安装孔;83、限位孔;9、四角焊机。

具体实施方式

31.以下结合附图1

‑

4对本技术作进一步详细说明。

32.本技术实施例公开一种四角焊接用自动进料装置。

33.参照图1,在进行铝合金门窗的生产过程中,通常使用四角焊机9对型材进行焊接,以生产铝合金门窗,在进行焊接的过程中,工作人员将长条状型材依次放置在四角焊机9上,然后启动四角焊机9,即可使铝合金门窗一次焊接成型。

34.其中,参照图1,一种四角焊接用自动进料装置,包括安装杆1和底座2,安装杆1的底部焊接有安装板21,安装板21通过螺栓固定安装在底座2的顶部,安装杆1与底座2的顶部之间呈锐角倾斜设置,倾斜的角度与四角焊机9倾斜的角度相适配。

35.参照图1,底座2的底部安装有自锁万向轮22,且底座2的顶部焊接有把手23,方便工作人员推动底座2运动,在推动底座2运动的过程中,通过万向轮降低了底座2与地面之间的摩擦力,方便了工作人员推动底座2运动。

36.参照图1、2,安装杆1的端部转动设置有上料杆11,安装杆1的端部安装有驱动轴12,驱动轴12通过轴承与安装杆1转动连接,驱动轴12的轴线垂直于安装杆1的长度方向,上料杆11与安装杆1之间焊接固定。

37.参照图1、2,安装杆1上设置有转动组件3,转动组件3用于带动安装杆1转动,转动组件3包括转动电机31、蜗杆32和蜗轮33。安装杆1的端部焊接有固定板34,转动电机31通过螺栓安装在固定板34上,蜗轮33通过轴承同轴固定在驱动轴12上,蜗杆32通过联轴器与转动电机31的输出轴同轴固定,蜗杆32与蜗轮33啮合。

38.由于蜗轮33蜗杆32之间具备自锁性能,只能蜗杆32带动蜗轮33转动,蜗轮33无法带动蜗杆32转动,从而能够有效地避免在转动上料杆11的过程中,电机突发故障导致上料杆11失去驱动力而打转,提高了装置在使用过程中的可靠性。

39.参照图1、3,上料杆11上设置有夹持组件4,夹持组件4用于夹持型材,夹持组件4包括抵紧板41和夹持板42。抵紧板41焊接在上料杆11远离驱动轴12的一端,抵紧板41的长度方向垂直于上料杆11的长度方向,夹持板42沿上料杆11的长度方向滑动设置在上料杆11上。

40.参照图3,上料杆11上设置有驱动组件5,驱动组件5用于带动上料杆11运动,驱动组件5包括驱动电机51和丝杠52。上料杆11上沿上料杆11的长度方向开设有滑槽6,丝杠52沿滑槽6的长度方向安装在滑槽6内,且丝杠52的两端与上料杆11之间通过轴承转动连接,

驱动电机51通过螺栓安装在滑槽6的内壁上,丝杠52与驱动电机51的输出轴之间通过联轴器固定,滑槽6内沿滑槽6的长度方向滑动安装有滑块61,滑块61螺纹套设在丝杠52上,且滑块61与夹持板42连接。

41.滑槽6为t型槽或燕尾槽,滑块61为与滑槽6相适配的t型块或燕尾块。其中,参照图3、4,在本实施例中滑槽6为t型槽,滑块61为与滑槽6相适配的t型块。

42.参照图3、4,滑块61远离丝杠52的侧壁沿滑槽6的长度方向开设有缓冲槽62,缓冲槽62内滑动安装有缓冲块63,缓冲块63与夹持板42之间焊接固定。

43.参照图4,缓冲槽62内设置有弹性件64,弹性件64用于驱使夹持板42朝向抵紧板41运动,弹性件64包括压簧,压簧的一端与缓冲块63焊接,另一端与缓冲槽62的底壁焊接。

44.参照图4,夹持板42上安装有防脱板7,防脱板7沿垂直于夹持板42的长度方向设置,防脱板7靠近上料杆11的侧壁用于与型材抵接。

45.其中,参照图4,夹持板42上沿夹持板42的长度方向滑动套设有安装环8,防脱板7焊接在安装环8上。

46.参照图4,夹持板42上设置有限位件81,限位件81用于限定安装环8在夹持板42上的位置,限位件81包括限位销,安装环8上沿垂直于夹持板42的长度方向开设有安装孔82,限位销沿安装孔82的轴线滑动穿设与安装孔82内,夹持板42上开设有供限位销插入的限位孔83,限位孔83开设有若干个,若干限位孔83沿夹持板42的长度方向均匀分布。

47.本技术实施例一种四角焊接用自动进料装置的实施原理为:

48.在进行铝合金门窗焊接的过程中,首先根据待焊接的型材的长度调整两个防脱板7之间的距离,随后将待焊接的型材放置在安装环8上,启动驱动电机51,驱动电机51带动丝杠52转动,随着丝杠52的转动带动滑块61运动,滑块61带动夹持板42朝向抵紧板41运动,通过夹持板42与抵紧板41将型材夹紧,随后即可完成型材的进料,然后启动转动电机31,转动电机31带动上料杆11转动,依次完成一周的型材上料,随后启动四角焊机9,即可进行型材的焊接。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1