一种抛物线形深孔钻的制作方法

1.本实用新型涉及深孔钻技术领域,具体是一种抛物线形深孔钻。

背景技术:

2.抛物线槽型深孔钻是专门用于加工深孔的钻头,在机械加工中通常把孔深与孔径之比大于6的孔称为深孔,深孔钻削时,散热和排屑困难,且因钻杆细长而刚性差,易产生弯曲和振动,一般都要借助压力冷却系统解决冷却和排屑问题,深孔钻按排屑方式分为外排屑和内排屑两类,深孔钻具有刃槽抛物线形,刃瓣消除,大螺旋角的特殊形结构,冷却液可达深孔钻钻尖,可一次进刀加工出长径比达60的深孔,无需中途倒屑和频繁退刀,适用于加工铝、铜、铸铁、铸钢、合金钢、球墨铸铁、奥氏体不锈钢等各种材料。

3.现有的深孔钻的钻头在对工件进行加工时,大多数都是将钻尖放置在工件需要加工的位置对工件进行钻孔,但是,钻尖与工件表面的接触面积较小,容易出现因钻头偏移而导致钻孔倾斜的情况发生,需要工作人员始终让钻头与工件处于垂直状态,费时费力,较为麻烦。

技术实现要素:

4.本实用新型的目的在于提供一种抛物线形深孔钻,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种抛物线形深孔钻,包括钻柄、钻杆和钻头,所述钻柄、所述钻杆和所述钻头之间均为一体成型,所述钻杆一体成型在所述钻柄的外壁,且所述钻杆开设有用于排放碎屑的排屑槽,所述钻头包括圆环和钻尖,所述圆环、钻尖均一体成型在所述钻杆远离所述钻柄的一端,且所述圆环环绕在所述钻尖的外部,所述圆环上开设有与所述钻尖相配合的容纳槽,所述圆环通过所述容纳槽环绕在所述钻尖的外部,且所述圆环的上端面与所述钻尖远离所述钻杆的一端处于同一平面上,所述圆环的外壁均匀的开设有四个排屑孔,四个所述排屑孔均与所述容纳槽相连通。

7.作为本实用新型再进一步的方案:所述钻杆远离所述钻柄的一端开设有固定端面,所述圆环、钻尖均一体成型在所述固定端面上。

8.作为本实用新型再进一步的方案:所述容纳槽的内径与所述钻尖底部的直径相同,且所述圆环紧贴在所述钻尖的外壁。

9.作为本实用新型再进一步的方案:所述圆环的直径与所述固定端面的直径相同,且所述圆环、钻尖覆盖在所述固定端面上。

10.作为本实用新型再进一步的方案:所述钻柄、钻杆、钻头均处于同一中心轴线上。

11.作为本实用新型再进一步的方案:所述钻柄远离所述钻杆的一端固定连接有安装块,所述钻柄通过所述安装块卡合固定在钻机的内部。

12.作为本实用新型再进一步的方案:所述安装块上开设有用于对其进行限位的安装

孔。

13.与现有技术相比,本实用新型的有益效果是:

14.本实用新型中圆环的上端面与钻尖远离钻杆的一端处于同一平面上,在对工件进行钻孔时,工作人员先将钻柄安装在钻机上,再将钻头放置在工件需要加工的位置处,由与钻尖处于同一平面的圆环的端面紧贴在工件的表面,增加了钻尖与工件表面的接触面积,能够让圆环对钻尖进行限位,避免了因钻尖与工件的接触面积较小而导致钻尖容易倾斜需要工作人员保持钻尖垂直于工件的麻烦出现,省时省力,提高了工作效率,也避免了因钻尖倾斜而导致钻孔倾斜的情况发生,提高了钻孔质量,而且,在对工件表面进行钻孔的过程中,钻尖对位于容纳槽内部的工件进行钻孔时产生的碎屑能够通过排屑孔排出,避免了碎屑堆积在容纳槽中造成堵塞的情况发生,实用性强。

附图说明

15.图1为一种抛物线形深孔钻的结构示意图;

16.图2为一种抛物线形深孔钻中钻头的结构示意图;

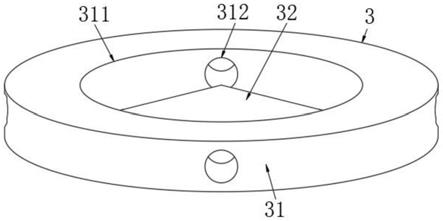

17.图3为一种抛物线形深孔钻中圆环的结构示意图;

18.图4为一种抛物线形深孔钻中钻杆和钻尖的结构示意图。

19.图中:1、钻柄;11、安装块;12、安装孔;2、钻杆;21、排屑槽;22、固定面;3、钻头;31、圆环;311、容纳槽;312、排屑孔;32、钻尖。

具体实施方式

20.请参阅图1~4,本实用新型实施例中,一种抛物线形深孔钻,包括钻柄1、钻杆2和钻头3,钻柄1、钻杆2和钻头3之间均为一体成型,钻杆2一体成型在钻柄1的外壁,且钻杆2开设有用于排放碎屑的排屑槽21,钻头3包括圆环31和钻尖32,圆环31、钻尖32均一体成型在钻杆2远离钻柄1的一端,且圆环31环绕在钻尖32的外部,圆环31上开设有与钻尖32相配合的容纳槽311,圆环31通过容纳槽311环绕在钻尖32的外部,且圆环31的上端面与钻尖32远离钻杆2的一端处于同一平面上,圆环31的外壁均匀的开设有四个排屑孔312,四个排屑孔312均与容纳槽311相连通。

21.在图1、图2和图3中:在对深井钻进行安装时,工作人员先通过安装块11将钻柄1卡合固定在钻机上,再将外部螺栓固定在安装孔12上对安装块11进行固定,以此来将钻头3固定在钻机上进行使用,在对工件进行钻孔时,工作人员将钻头3放置在工件需要加工的位置处,由与钻尖32处于同一平面的圆环31的端面紧贴在工件的表面,增加了钻尖32与工件表面的接触面积,能够让圆环31对钻尖32进行限位,避免了因钻尖32与工件的接触面积较小而导致钻尖32容易倾斜需要工作人员保持钻尖32垂直于工件的麻烦出现,省时省力,提高了工作效率,也避免了因钻尖32倾斜而导致钻孔倾斜的情况发生,提高了钻孔质量,而且,在对工件表面进行钻孔的过程中,钻尖32对位于容纳槽311内部的工件进行钻孔时产生的碎屑能够通过排屑孔312排出,并让从排屑孔312排出的碎屑进入排屑槽21中排出,避免了碎屑堆积在容纳槽311中造成堵塞的情况发生,实用性强。

22.在图2中:在对工件进行钻孔时,工作人员将钻头3放置在工件需要加工的位置处,由与钻尖32处于同一平面的圆环31的端面紧贴在工件的表面,增加了钻尖32与工件表面的

接触面积,能够让圆环31对钻尖32进行限位,避免了因钻尖32与工件的接触面积较小而导致钻尖32容易倾斜需要工作人员保持钻尖32垂直于工件的麻烦出现,省时省力,提高了工作效率,也避免了因钻尖32倾斜而导致钻孔倾斜的情况发生,提高了钻孔质量。

23.在图3和图4中:由于容纳槽311的内径与钻尖32底部的直径相同,圆环31的直径与固定端面22的直径相同,且圆环31紧贴在钻尖32的外壁并与钻尖32覆盖在固定端面22上,能够让圆环31、钻尖32、钻杆2形成一个整体,避免了钻尖32、圆环31与钻杆2之间出现缝隙而减小钻头3对工件的切削效果的情况发生,实用性强。

24.本实用新型的工作原理是:在对深井钻进行安装时,工作人员先通过安装块11将钻柄1卡合固定在钻机上,再将外部螺栓固定在安装孔12上对安装块11进行固定,以此来将钻头3固定在钻机上进行使用,在对工件进行钻孔时,工作人员将钻头3放置在工件需要加工的位置处,由与钻尖32处于同一平面的圆环31的端面紧贴在工件的表面,增加了钻尖32与工件表面的接触面积,能够让圆环31对钻尖32进行限位,避免了因钻尖32与工件的接触面积较小而导致钻尖32容易倾斜需要工作人员保持钻尖32垂直于工件的麻烦出现,省时省力,提高了工作效率,也避免了因钻尖32倾斜而导致钻孔倾斜的情况发生,提高了钻孔质量,而且,在对工件表面进行钻孔的过程中,钻尖32对位于容纳槽311内部的工件进行钻孔时产生的碎屑能够通过排屑孔312排出,并让从排屑孔312排出的碎屑进入排屑槽21中排出,避免了碎屑堆积在容纳槽311中造成堵塞的情况发生,实用性强。

25.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1