一种定向变径装置的制作方法

1.本技术涉及一种定向变径装置,属于传送装置技术领域。

背景技术:

2.卷簧机在螺旋弹簧加工中应用较为普遍的一种成型机,市场上这种成型机多由四部分结构构成:送线、节距、变径和切刀机构,通过与之匹配的伺服电机和丝杆,实现上述机构位置的改变,以完成送线、变节距、变径和切断。在上述工作过程中,虽然满足了弹簧螺旋线圈的成型,但仍然存在一些不理想的方面,以变径为例(可参见cn 200910101167.6):变径机构包括伺服电机、丝杆、变径底座、丝母滑块、变径底座、变径底座压板、刀架、顶簧销座、顶簧销、前墙板弧形槽,伺服电机的转轴与丝杆连接,丝杆与丝母滑块间隙配合,实现丝母滑块的直线运动;同时,丝母滑块与变径底座间隙配合,变径底座上固定变径底座压板,丝母滑块在变径底座和变径底座压板形成的行程槽中滑移,顶簧销通过刀架固定在顶簧销座上,在上述过程中:

3.(1)丝杆连接于伺服电机的转轴和丝母滑块之间,以实现丝母滑块的直线运动。而在丝杆作业过程中,长期机械往复运动下存在机械磨损,导致丝杆传送精度不佳。

4.(2)变径轨迹的调节是通过丝母滑块在一个直线上的行程位移实现,而前墙板弧形槽也是形状固定不便,因此,变径底座的运行轨迹无法改变,装配于丝母滑块上的顶簧销只能进行直线运动,其作用位置固定,而不会随着弹簧直径变化而随之变化,当弹簧尺寸变化时,顶簧销座固定于丝母滑块上随其滑移,最终使得顶簧销顶住弹簧变径施力,前墙板弧形槽的设计只能调整顶簧销的角度,弧形结构必须通过对每个独立功能单元(顶簧销)分别进行手动调节才能实现,否则就会存在作用位点偏差、作用力不足、线圈成型效果差等缺陷。

技术实现要素:

5.有鉴于此,本技术提供一种定向变径装置,不仅实现顶簧销所在滑块的稳定往复运动,加工不同外径的弹簧时,还能实现顶簧的位置可以保持角度一致,加工更加精确。

6.具体地,本技术是通过以下方案实现的:

7.一种定向变径装置,包括滑块和滑块座,滑块配合安装于滑块座上,滑块分为上滑块和下滑块,上滑块与下滑块之间以联动板连接形成联动系统;所述上滑块一端设置上顶簧销,另一端连接有上连接板,上连接板底部设置行程槽,行程槽下方通过上变径轴安装有上等径凸轮,上等径凸轮由电机驱动,上等径凸轮外侧配合设置有两滚轮轴承,两滚轮轴承分别与上连接板连接,并使两滚轮轴承与上等径凸轮始终接触;所述下滑块一端设置下顶簧销,下顶簧销与上顶簧销对应设置,以实现钢丝的变径,下滑块另一端连接有下连接板,下连接板底部设置行程槽,行程槽下方通过下变径轴安装有下等径凸轮,下等径凸轮由电机驱动,下等径凸轮外侧配合设置有两滚轮轴承,两滚轮轴承分别与下连接板连接。

8.上述变径装置设置两组变径单元,两个变径单元之间以联动板连接,当加工不同

外径的弹簧时,三者形成联动系统,确保两个顶簧销始终保持角度一致,而不会出现施力不匀、着力点不理想造成的偏差,加工更加精确;两个变径单元结构相同,均包含有等径凸轮和滑块,顶簧销安装在滑块上,等径凸轮安装在变径轴上,等径凸轮的两端配合设置有两个滚轮轴承作为从动件,两滚轮轴承分别位于与变径凸轮曲线相切的两条平行线上,并使两滚轮轴承与等径凸轮始终接触,基于等径凸轮为轮廓上相反的两向径值之和为常数的盘形凸轮,两滚轮轴承间距相同,当变径轴由电机驱动其转动、带动等径凸轮运行时,两边的滚轮轴承就会同时、同向、同速的沿前进后退方向做距离恒定的平移,进而带动滑块前进后退移动,实现顶簧销的移动,同时,由于等径凸轮与两个滚轮轴承上方安装有连接板,而连接板一端与外侧滚轮轴承连接,另一端与滑块连接,且等径凸轮的中心轴承沿连接板的行程槽中运行,消除等径凸轮驱动滑块移动时产生的偏差,使滑块往复运动更加稳定。

9.进一步的,作为优选:

10.所述滑块座分为上滑块座和下滑块座,上滑块安装于上滑块座上,下滑块安装于下滑块座上。滑块与滑块座一一对应,方便滑块运行路径的调控。更优选的,所述上滑块座与下滑块座之间设置有滑座压板,滑座压板扣合于上滑块座与下滑块座之间。两个滑块座相对的一侧各安装有顶簧销,在上、下滑块的共同作用下,对送至该处的钢丝施力以进行变径加工,因此在该位置的受力较为显著,上滑块座、下滑块座受到的反作用力同样非常明显,为防止这种冲击造成滑块座的位移,滑座压板以扣合方式固定于上滑块座与下滑块座之间,使上滑块座、下滑块座构成彼此固定连接的一个整体结构,使两者之间相对位置不变,从而确保了加工的稳定性。

11.所述滑块座配套设置有滑座调节块,滑座调节块作为螺母结构,通过旋转,带动滑块座位移,以满足不同加工规格的要求。更优选的,所述滑座调节块在滑块座两侧均有设置,以拓宽滑块座的可调节范围和调节灵活度。所述滑块座侧面安装有短压板和/或长压板,短压板和/或长压板配合设置有调节螺丝,调节螺丝相对短压板和/或长压板旋入旋出,实现滑块座的调节。

12.所述两滚轮轴承中,一个(居内侧即靠近滑块的一侧)为内轴承(可采用连杆小轴),另一个(居外侧的滚轮轴承)为偏心轴承,基于加工精度与受力冲击造成的器械误差,居于外侧的滚轮轴承设置为偏心轴承,可抵消、排除部件之间间隙造成的运行误差,为上述运行过程提供一个可接受误差范围内的缓冲空间,避免连接结构过于紧凑。更优选的,所述偏心轴承是由套装有偏心套的从动轴承构成,连接板与偏心套连接,从动轴承与等径凸轮接触连接,当等径凸轮在从动轴承与内轴承之间转动时,穿过偏心套的轴承与固定安装的内轴承配合,实现往复冲击力的缓冲。

13.所述连接板与上/下滑块固定连接,与两滚轮轴承则为套接。连接板在与滚轮轴承对应的位置分别开设空槽,并在与等径凸轮对应位置设置行程槽,方便等径凸轮沿行程槽运行,两滚轮轴承分别与等径凸轮配合实现接触连接的同时,其顶部则分别卡入空槽,实现与连接板的套接,套接方式赋予滚轮轴承与等径凸轮的在有限空间内的动态连接,并在这个动态运行中实现与连接板对应滑块(上滑块、下滑块)的往复运动更加稳定。

14.所述滑块座上设置有滑槽,滑块通过滑槽实现与滑块座的卡扣连接,滑块与滑块座以卡槽形式实现活动连接,不仅方便了滑块的位移,且可以避免滑块运行路径不确定造成的动力传递不稳。更优选的,所述滑块上设置有限位块,防止滑块脱离滑块座。限位块可

与电机进行匹配安装,如配合接近开关座使用,在限位块处设置传感器,传感器与接近开关座的接近开关连接,当限位块与滑块座接触时,传感器将该信号传递至接近开关,接近开关控制电机运行(如改变电机、减速机的转动方向),使之不再继续推动滑块向前移动。

15.所述上滑块上设置变径联接座,联动板一端与下滑块固定,另一端套接于变径联接座上。更优选的,所述变径联接座上设置有变径联接轴,联动板上设置腰槽,腰槽套装在变径联接轴上,实现连接板与上滑块的活动连接,该方式为联动板提供联动空间。

16.所述上滑块安装有上变径刀架,上变径刀架上固定有上顶簧销座,上顶簧销安装于上顶簧销座上,下滑块上安装有下变径刀架,下变径刀架上固定有下顶簧销座,下顶簧销安装于下顶簧销座上。当需要更换时,可直接拆卸顶簧销安装相应的刀具,即可实现对应位置的不同功能切换。

附图说明

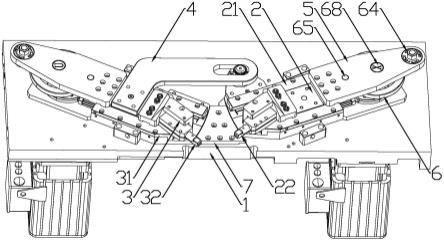

17.图1为本技术的立体结构示意图;

18.图2为本技术另一视角的立体结构示意图;

19.图3为本技术俯视状态示意图(拆除上连接板);

20.图4为本技术的侧视图(拆除上连接板);

21.图5为本技术俯视状态的线条图;

22.图6为本技术的侧面剖视图;

23.图7为联动板与上滑块的连接部位局部放大图;

24.图8为顶簧销的安装部位局部放大图。

25.图中标号:1.基板;2.上滑块;21.上滑块座;22.上顶簧销;23.上滑块短压板;24.滑座调节块;25.限位块;26.上变径刀架;27.上顶簧销座;3.下滑块;31.下滑块座;32.下顶簧销;33.下滑块短压板;34.下变径刀架;4.联动板;41.变径联接轴;42.变径联接座;43.腰槽;5.连接板;51.行程槽;6.等径凸轮;61.变径轴;62.电机;63.减速机;64.偏心套;65.内轴承;66.从动轴承;67.接近开关座;68.中心轴承;69.非分离型滚子从动轴承;7.滑座压板;8.滑块长压板。

具体实施方式

26.本实施例定向变径装置,包括滑块、顶簧销、内轴承、等径凸轮、偏心轴承和连接板,所述滑块一端设置顶簧销,另一端与连接板连接,连接板底部设置行程槽,行程槽下方设置有由电机驱动的变径轴,变径轴上安装有等径凸轮,内轴承、偏心轴承配合设置于等径凸轮两侧,内轴承位于滑块与等径凸轮之间,且内轴承、偏心轴承分别与连接板连接,并使内轴承、偏心轴承与等径凸轮始终接触。

27.上述定向变径装置还可以采用两对变径单元,结合图1和图2,包括滑块和滑块座,滑块配合安装于滑块座上,滑块分为上滑块2和下滑块3,上滑块2与下滑块3之间以联动板4连接形成联动系统;上滑块2一端设置上顶簧销22,另一端连接有连接板5,连接板5底部设置行程槽51,行程槽51下方通过变径轴61安装有等径凸轮6,等径凸轮6由电机62驱动,等径凸轮6外侧配合设置有两滚轮轴承,两滚轮轴承分别与连接板5连接,并使两滚轮轴承与上等径凸轮26始终接触;下滑块3一端设置下顶簧销32,下顶簧销32与上顶簧销22对应设置,

以实现钢丝的变径,下滑块3与上滑块2配置基本相同,下滑块3另一端连接有下连接板,下连接板底部设置行程槽,行程槽下方通过下变径轴安装有下等径凸轮,下等径凸轮由电机驱动,下等径凸轮外侧配合设置有两滚轮轴承,两滚轮轴承分别与下连接板连接。

28.上述数控卷簧机在基板1上设置两组变径单元,两个变径单元之间以联动板4连接,当加工不同外径的弹簧时,三者形成联动系统,确保两个顶簧销始终保持角度一致,而不会出现施力不匀、着力点不理想造成的偏差,加工更加精确。

29.两个变径单元结构相同,均包含有等径凸轮和滑块,顶簧销安装在滑块上,(上、下)等径凸轮6安装在两个变径轴61上,等径凸轮6的两端配合设置有两个滚轮轴承作为从动件,两滚轮轴承分别位于与(上、下)变径凸轮6曲线相切的两条平行线上,并使两滚轮轴承与等径凸轮6始终接触,基于等径凸轮6为轮廓上相反的两向径值之和为常数的盘形凸轮,两滚轮轴承间距相同,当变径轴61由电机62驱动其转动、带动(上、下)等径凸轮6运行时,两边的滚轮轴承就会同时、同向、同速的沿前进后退方向做距离恒定的平移,进而带动滑块前进后退移动,实现上顶簧销22、下顶簧销32的移动,同时,由于(上、下)等径凸轮6与两个滚轮轴承上方安装有连接板5,而连接板5一端与外侧滚轮轴承连接,另一端与(上、下)滑块连接,且(上、下)等径凸轮6的中心轴承68沿连接板5的行程槽51中运行,消除(上、下)等径凸轮6驱动上滑块2、下滑块3移动时产生的偏差,使上滑块2、下滑块3往复运动更加稳定。

30.作为一个备选方案:结合图2,滑块座分为上滑块座21和下滑块座31,上滑块2安装于上滑块座21上,下滑块3安装于下滑块座31上。滑块与滑块座一一对应,方便滑块运行路径的调控。

31.优选的:

32.结合图4,上滑块座21与下滑块座31之间设置有滑座压板7,上滑块座21、下滑块座31、滑座压板7分别设置匹配的台阶结构,通过相互扣合的台阶结构,将滑座压板7压在上滑块座21与下滑块座31之间。两个滑块座相对的一侧各安装有顶簧销,在上滑块2、下滑块3的共同作用下,上顶簧销22、下顶簧销32对送至该处的钢丝施力以进行变径加工,因此在该位置的受力较为显著,上滑块座21与下滑块座31受到的反作用力同样非常明显,为防止这种冲击造成滑块座的位移,滑座压板7以扣合方式固定于上滑块座21与下滑块座31之间,上滑块座21、下滑块座31构成彼此固定连接的一个整体结构,使两者之间相对位置不变,从而确保了加工的稳定性。

33.作为一个备选方案:结合图5,滑块座配套设置有滑座调节块24,优选:上滑块座21、下滑块座31分别配置有滑座调节块24,滑座调节块24可采用螺母结构,通过旋转,带动上滑块座21、下滑块座31位移,以满足不同加工规格的要求。

34.优选的:

35.滑座调节块24在滑块座两侧均有设置,以拓宽滑块座的可调节范围和调节灵活度。

36.上滑块座21、下滑块座31的侧面均安装有短压板和/或长压板,短压板和/或长压板配合设置有调节螺丝,以图5为例,上滑块座21两侧分别安装有上滑块短压板23和滑块长压板8,下滑块座31两侧分别安装有下滑块短压板33和滑块长压板。调节螺丝相对短压板和/或长压板旋入旋出,实现相应滑块座的位置调节。

37.作为一个备选方案:结合图6,两滚轮轴承中,一个(居内侧即靠近滑块的一侧)为内轴承65,内轴承65可采用连杆小轴的结构,另一个(居外侧的滚轮轴承)为偏心轴承,基于加工精度与受力冲击造成的器械误差,居于外侧的滚轮轴承设置为偏心轴承,可抵消、排除部件之间间隙造成的运行误差,为上述运行过程提供一个可接受误差范围内的缓冲空间,避免连接结构过于紧凑。

38.优选的,结合图6,偏心轴承是由套装有偏心套64的从动轴承66构成,连接板5与偏心套64连接,从动轴承66与等径凸轮6接触连接,当等径凸轮6在从动轴承66与内轴承65之间转动时,穿过偏心套64的从动轴承66与固定安装的内轴承65配合,实现往复冲击力的缓冲。

39.作为一个备选方案:结合图6,连接板5与上滑块2、下滑块3为固定连接,与两滚轮轴承则为活动连接。连接板5在与滚轮轴承对应的位置分别开设空槽(图中未标注),并在与等径凸轮6对应位置设置行程槽51,方便等径凸轮6沿行程槽51运行,两滚轮轴承分别与等径凸轮6配合实现接触连接的同时,其顶部则分别卡入空槽,实现与连接板5的套接,套接方式赋予滚轮轴承与等径凸轮6在有限空间内的动态连接,并在这个动态运行中实现与对应滑块(上滑块、下滑块)的往复运动更加稳定。

40.作为一个备选方案:结合图2和图6,滑块座上设置有滑槽,滑块通过滑槽实现与滑块座的卡扣连接,滑块与滑块座以卡槽形式实现活动连接,不仅方便了滑块的位移,且可以避免滑块运行路径不确定造成的动力传递不稳。

41.优选的,结合图2,滑块上设置有限位块25,防止滑块脱离滑块座。限位块25可与电机进行匹配安装,以图6为例,限位块25配合接近开关座67使用,在限位块处设置传感器(图中未示出,可实现信号传递即可),传感器与接近开关座67的接近开关连接,当限位块25与滑块座接触时,传感器将该信号传递至接近开关,接近开关控制电机62运行(如改变电机62、减速机63的转动方向),使之不再继续推动滑块向前移动。

42.作为一个备选方案:结合图2和图7,上滑块2上设置变径联接座42,联动板4一端与下滑块3固定,另一端套接于变径联接座42上。

43.优选的:结合图3,变径联接座42上设置有变径联接轴41,联动板4上设置腰,43,腰槽43套装在变径联接轴41上,实现连接板4与上滑块2的活动连接,该方式为联动板4提供联动空间。

44.优选的:结合图3,联动板4为折线板,折角角度θ为118

°

。

45.作为一个备选方案:结合图5和图8,上滑块2安装有上变径刀架26,上变径刀架26上固定有上顶簧销座27,上顶簧销22安装于上顶簧销座27上,下滑块3上安装有下变径刀架34,下变径刀架34上固定有下顶簧销座(图中未标注),下顶簧销32安装于下顶簧销座上。当需要更换时,可直接拆卸顶簧销安装相应的刀具,即可实现对应位置的不同功能切换。

46.上述方案的安装过程中,根据需要在各部件之间配合设置定位销、深沟球轴承、压盖、挡盖、隔套、平键、法兰等,如:(上、下)滑块座与变径轴61之间以滑座压盖、轴承挡盖、深沟球轴承等进行过渡连接,等径凸轮6与变径轴61、联动板4与下滑块3、变径联接座42与上滑块2分别设置有定位销。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1