一种汽车前门导槽预件成型设备的制作方法

1.本实用新型属于汽车部件生产制造技术领域,具体涉及一种汽车前门导槽预件成型设备。

背景技术:

2.汽车前门导槽是汽车前门车窗上车窗玻璃升降系统中的前部导槽结构。汽车前门导槽在加工成型阶段一道重要的工艺——对汽车前门导槽预件拉弯成型,拉弯成型后的汽车前门导槽再进行裁剪即得到汽车前门导槽的半成品。现有的汽车前门导槽预件成型构造是采用传统的拉弯机直接进行,产品工艺较糙,生产效率有限,得到的有效品率有待提高。

技术实现要素:

3.本实用新型目的是提供一种汽车前门导槽预件成型设备,实现汽车前门导槽预件的高效、稳定拉弯成型,生产效率高,且有效品率高,大大提高了产能。

4.为了实现以上目的,本实用新型采用的技术方案为:一种汽车前门导槽预件成型设备,包括机架,机架的上面平置有机架面板,机架面板上设置有主拉弯部;

5.所述的主拉弯部包括第一拉弯机构和设置于第一拉弯机构上位设置的第二拉弯机构;

6.所述的第二拉弯机构包括设置于机架的上架面的下方的弯曲油缸和设置于机架面板上面的拉弯底板,弯曲油缸的活塞杆平行拉弯底板布置,拉弯底板内侧垂直贯穿拉弯底板的板面设置有中心轴,中心轴上位于拉弯底板的上板面上设置旋转套,中心轴上位于拉弯底板的下板面上套置有中心套,中心轴上位于中心套下方铰接有摆臂,中心轴上位于摆臂的下方设置轴套,摆臂的悬伸端铰接有摆臂轴,摆臂轴的下部铰接有拉弯油缸接头,所述的弯曲油缸的活塞杆端与拉弯油缸接头相接,所述的摆臂轴与所述的中心轴平行布置;拉弯底板外侧设置拉伸油缸架,拉伸油缸架上架置有拉伸油缸,拉伸油缸的活塞杆沿拉弯底板板长方向向内延伸,所述的旋转套与拉伸油缸架之间设置限位座,限位座上沿拉弯底板板长方向开设滑槽,滑槽上设置夹料架,夹料架的夹料口朝向拉弯底板内侧,且夹料架的夹料口高于中心轴的上端,拉伸油缸的活塞杆与夹料架固连且带动所述的夹料架沿滑槽的槽长方向来回可移,夹料架夹料口的内壁设置触动开关,夹料架夹料口的下部的两侧设置下挡块,下挡块上设置上档块,两侧下挡块之间设置下钳口,下钳口的正上方设置上钳口,夹料架上方设置夹紧油缸,夹紧油缸的活塞杆与上钳口相连,夹紧油缸的活塞杆的伸缩带动上钳口相对下钳口上下可移;

7.所述的第一拉弯机构包括设置于机架面板上面的垫板和设置于机架的上架面的下方的压紧油缸,所述的压紧油缸垂直机架面板布置且压紧油缸的活塞杆朝上布置;垫板的上方设置凹模底板,凹模底板上方设置有凹模,凹模的上面沿第二拉弯机构的拉弯底板的板长方向设置条形倒梯槽,所述的条形倒梯槽与所述的下钳口对齐;凹模的上方设置压料板,压料板的下板面上设置支撑芯,所述的支撑芯位于所述的条形倒梯槽的正上方,且所

述的支撑芯的芯型与所述的条形倒梯槽槽型一致;机架面板的上面位于垫板的旁侧设置摆架底座,摆架底座的上面设置铰接座,铰接座上铰接有摆动架,所述的摆动架包括对称设置的两三角架,两三角架均沿条形倒梯槽的垂直方向布置,两三角架之间设置旋转轴,三角架的下方顶角与所述的铰接座铰接,三角架的上方两侧顶角中的内侧顶角与压紧油缸的活塞杆端铰接、外侧顶角上设置摆架前端板,所述的压料板设置于所述的摆架前端板上。

8.进一步的,机架的侧面固定设置有辅拉弯部;所述的第一拉弯机构靠近辅拉弯部布置,所述的辅拉弯部包括沿机架的上架面的架长方向设置的支撑悬架,支撑悬架的上架面上设置支撑斜架,支撑悬架的上架面上位于支撑斜架的内侧设置支撑顶动气缸,支撑顶动气缸的顶动杆向上伸缩,支撑顶动气缸的顶动杆的杆端设置支撑限位爪。

9.进一步优选的,所述的弯曲油缸的尾端设置铰架,弯曲油缸的尾端通过销轴铰接于铰架的弯曲油缸架中,销轴上设置有锁片,所述的销轴与中心轴平行布置,弯曲油缸架的上面设置弯曲油缸底板,弯曲油缸底板上沿弯曲油缸的布置方向开设有条形孔,条形孔上设置紧固螺母,所述的油缸底板与机架的上面的下方固连。

10.进一步优选的,所述的压紧油缸的上缸体上连接有压紧架侧板,压紧架侧板的上侧固定设置有压紧架底板,所述的压紧架底板与机架的上架面的下面固定连接。

11.进一步优选的,机架的底部设置机脚螺杆,机脚螺杆的上端与机架的底面间设置加强紧固套,机脚螺杆的下端紧固有机脚底座。

12.进一步优选的,所述的内侧顶角上转动铰接设置有压紧油缸接头,所述的压紧油缸的活塞杆端与所述的紧油缸接头固连。

13.进一步优选的,凹模底板的上板面垂直所述的条形倒梯槽设置有限位凸块,所述的凹模的下面设置限位凹槽,所述的限位凹槽置于所述的限位凸块上且限位凸块与限位凹槽之间设置锁定单元。

14.本实用新型的技术效果在于:汽车前门导槽预件置于机架的机架面板上,具体的,第一拉弯机构上的压紧油缸的活塞杆回缩,由摆架底座上的铰接座为转动支点,摆动架上的摆架前端板上抬,带动压料板翻起;且第二拉弯机构上的夹紧油缸的活塞杆回缩、拉伸油缸的活塞杆回缩,汽车前门导槽预件置于第一拉弯机构上凹模的条形倒梯槽中,汽车前门导槽预件的拉弯段置于第二拉弯机构夹料架的夹料口的下挡块之间的下钳口上,汽车前门导槽预件的拉弯段的端部由下挡块、上档块形成限位,拉伸油缸的活塞杆伸出,带动夹料架沿限位座平移,至汽车前门导槽预件的拉弯段的端部接触到夹料架夹料口的内壁的触动开关,拉伸油缸的活塞杆停止伸出,同时,夹紧油缸的活塞杆伸出,带动上钳口下行,形成为汽车前门导槽预件的拉弯段的端部的夹紧,这样,形成对汽车前门导槽预件的一次锁定,同时,压紧油缸的活塞杆伸出,同样以摆架底座上的铰接座为转动支点,带动摆架前端板上的压料板下压,由于支撑芯的作用,汽车前门导槽预件被有效、平稳的夹于第一拉弯机构上,形成对汽车前门导槽预件的二次锁定,这样,由于第二、第一拉弯机的共同同步作用,形成对汽车前门导槽预件的牢靠锁定;同时,弯曲油缸的活塞杆伸缩,带动摆臂摆动,从而带动中心轴上的拉弯底板转动,从而实现汽车前门导槽预件的高效、稳定拉弯成型,生产效率高,且有效品率高,大大提高了产能。实际上,该拉弯部位可抵靠在旋转套的中心轴上进行拉弯。拉弯工序后,即汽车前门导槽预件拉弯成型后再进行下一道裁剪工序,即得到汽车前门导槽的半成品。

附图说明

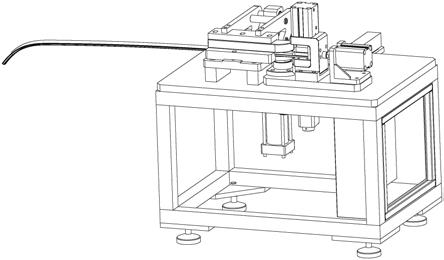

15.图1为本实用新型的第一实施例的立体结构图;

16.图2为本实用新型的第二实施例的主视结构图;

17.图3为图1中第二拉弯机构的立体结构图;

18.图4为图1中第一拉弯机构的立体结构图。

具体实施方式

19.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.参照附图1、3、4,本实用新型的第一实施例:一种汽车前门导槽预件成型设备,包括机架36,机架36的上面平置有机架面板37,机架面板37上设置有主拉弯部;

21.所述的主拉弯部包括第一拉弯机构和设置于第一拉弯机构上位设置的第二拉弯机构;

22.所述的第二拉弯机构包括设置于机架36的上架面的下方的弯曲油缸33和设置于机架面板37上面的拉弯底板13,弯曲油缸33的活塞杆平行拉弯底板13布置,拉弯底板13内侧垂直贯穿拉弯底板13的板面设置有中心轴15,中心轴15上位于拉弯底板13的上板面上设置旋转套14,中心轴15上位于拉弯底板13的下板面上套置有中心套16,中心轴15上位于中心套16下方铰接有摆臂17,中心轴15上位于摆臂17的下方设置轴套18,摆臂17的悬伸端铰接有摆臂轴20,摆臂轴20的下部铰接有拉弯油缸接头19,所述的弯曲油缸33的活塞杆端与拉弯油缸接头19相接,所述的摆臂轴20与所述的中心轴15平行布置;拉弯底板13外侧设置拉伸油缸架21,拉伸油缸架21上架置有拉伸油缸39,拉伸油缸39的活塞杆沿拉弯底板 13板长方向向内延伸,所述的旋转套14与拉伸油缸架21之间设置限位座22,限位座22上沿拉弯底板13板长方向开设滑槽,滑槽上设置夹料架23,夹料架23的夹料口朝向拉弯底板13内侧,且夹料架23的夹料口高于中心轴15的上端,拉伸油缸39的活塞杆与夹料架23固连且带动所述的夹料架23沿滑槽的槽长方向来回可移,夹料架23夹料口的内壁设置触动开关,夹料架23夹料口的下部的两侧设置下挡块25,下挡块25上设置上档块28,两侧下挡块25之间设置下钳口24,下钳口24的正上方设置上钳口26,夹料架23上方设置夹紧油缸27,夹紧油缸27的活塞杆与上钳口26相连,夹紧油缸27的活塞杆的伸缩带动上钳口26相对下钳口 24上下可移;

23.所述的第一拉弯机构包括设置于机架面板37上面的垫板9和设置于机架36的上架面的下方的压紧油缸38,所述的压紧油缸38垂直机架面板37布置且压紧油缸38的活塞杆朝上布置;垫板9的上方设置凹模底板10,凹模底板10上方设置有凹模11,凹模11的上面沿第二拉弯机构的拉弯底板13的板长方向设置条形倒梯槽,所述的条形倒梯槽与所述的下钳口24对齐;凹模11的上方设置压料板8,压料板8的下板面上设置支撑芯12,所述的支撑芯12位于所述的条形倒梯槽的正上方,且所述的支撑芯12的芯型与所述的条形倒梯槽槽型一致;机架面板37的上面位于垫板9的旁侧设置摆架底座3,摆架底座3的上面设置铰接座,铰接座上铰接有摆动架4,所述的摆动架4包括对称设置的两三角架,两三角架均沿条形倒梯槽的

垂直方向布置,两三角架之间设置旋转轴5,三角架的下方顶角与所述的铰接座铰接,三角架的上方两侧顶角中的内侧顶角与压紧油缸38的活塞杆端铰接、外侧顶角上设置摆架前端板7,所述的压料板8设置于所述的摆架前端板7上。

24.图1中,汽车前门导槽预件置于机架36的机架面板37上,具体的,第一拉弯机构上的压紧油缸38的活塞杆回缩,由摆架底座3上的铰接座为转动支点,摆动架4上的摆架前端板7上抬,带动压料板8翻起;且第二拉弯机构上的夹紧油缸27 的活塞杆回缩、拉伸油缸39的活塞杆回缩,汽车前门导槽预件置于第一拉弯机构上凹模11的条形倒梯槽中,汽车前门导槽预件的拉弯段置于第二拉弯机构夹料架23的夹料口的下挡块25之间的下钳口24上,汽车前门导槽预件的拉弯段的端部由下挡块25、上档块28形成限位,拉伸油缸39的活塞杆伸出,带动夹料架 23沿限位座22平移,至汽车前门导槽预件的拉弯段的端部接触到夹料架23夹料口的内壁的触动开关,拉伸油缸39的活塞杆停止伸出,同时,夹紧油缸27的活塞杆伸出,带动上钳口26下行,形成为汽车前门导槽预件的拉弯段的端部的夹紧,这样,形成对汽车前门导槽预件的一次锁定,同时,压紧油缸38的活塞杆伸出,同样以摆架底座3上的铰接座为转动支点,带动摆架前端板7上的压料板8 下压,由于支撑芯12的作用,汽车前门导槽预件被有效、平稳的夹于第一拉弯机构上,形成对汽车前门导槽预件的二次锁定,这样,由于第二、第一拉弯机的共同同步作用,形成对汽车前门导槽预件的牢靠锁定;同时,弯曲油缸33的活塞杆伸缩,带动摆臂17摆动,从而带动中心轴15上的拉弯底板13转动,从而实现汽车前门导槽预件的高效、稳定拉弯成型,生产效率高,且有效品率高,大大提高了产能。参照图3,实际上,该拉弯部位可抵靠在旋转套14的中心轴15 上进行拉弯。拉弯工序后,即汽车前门导槽预件拉弯成型后再进行下一道裁剪工序,即得到汽车前门导槽的半成品。

25.进一步的,参照附图2,本实用新型的第二实施例:机架36的侧面固定设置有辅拉弯部;所述的第一拉弯机构靠近辅拉弯部布置,所述的辅拉弯部包括沿机架36的上架面的架长方向设置的支撑悬架40,支撑悬架40的上架面上设置支撑斜架41,支撑悬架40的上架面上位于支撑斜架41的内侧设置支撑顶动气缸42,支撑顶动气缸42的顶动杆向上伸缩,支撑顶动气缸42的顶动杆的杆端设置支撑限位爪43。

26.该实施例中,通过设置辅拉弯部对汽车前门导槽预件的悬伸端进行辅助锁定,即通过支撑斜架41的支撑限位,且支撑顶动气缸42将支撑限位爪43推至第一、第二拉弯机构的等高锁定位,这样更好的配合第一、第二拉弯机构,更为平稳、有效的完成拉弯成型。

27.进一步优选的,所述的弯曲油缸33的尾端设置铰架,弯曲油缸33的尾端通过销轴32铰接于铰架的弯曲油缸架31中,销轴32上设置有锁片,所述的销轴32与中心轴15平行布置,弯曲油缸架31的上面设置弯曲油缸底板29,弯曲油缸底板 29上沿弯曲油缸33的布置方向开设有条形孔,条形孔上设置紧固螺母30,所述的油缸底板29与机架36的上面的下方固连。

28.这样,第二拉弯机构的拉弯驱动机构更平稳、顺畅的带动拉弯底板13活动,且第二拉弯机构的拉弯驱动机构在转动平面方向的限定,而在转动平面上可随拉弯力度调整,即在转动平面上过转得到缓冲,本身工作更为平稳。

29.进一步优选的,所述的压紧油缸38的上缸体上连接有压紧架侧板2,压紧架侧板2的上侧固定设置有压紧架底板1,所述的压紧架底板1与机架36的上架面的下面固定连接。

30.这样,第一拉弯机构的锁定驱动机构平稳的设置。这样,第一拉弯机构的锁定驱动

机构本身动作更为平稳,从而保证第一拉弯机构的工作的稳定有效。

31.进一步优选的,机架36的底部设置机脚螺杆35,机脚螺杆35的上端与机架 36的底面间设置加强紧固套,机脚螺杆35的下端紧固有机脚底座34。

32.机脚底座34对机架36上的工作动作形成有效支撑和缓冲,更进一步保证汽车前门导槽预件拉弯成型的高强度平稳有效的工作。

33.进一步优选的,所述的内侧顶角上转动铰接设置有压紧油缸接头6,所述的压紧油缸38的活塞杆端与所述的紧油缸接头6固连。这样,压紧油缸38与摆动架 4之间的铰接稳定,这样,压紧油缸38的活塞杆伸缩的驱动更平稳。

34.进一步优选的,凹模底板10的上板面垂直所述的条形倒梯槽设置有限位凸块,所述的凹模11的下面设置限位凹槽,所述的限位凹槽置于所述的限位凸块上且限位凸块与限位凹槽之间设置锁定单元。这样,凹模底板10与凹模11之间装配更为直接、简便且可调、调节后稳定。

35.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1