一种不锈钢导筒的钻孔装置的制作方法

1.本实用新型涉及零件钻孔技术领域,具体涉及一种不锈钢导筒的钻孔装置。

背景技术:

2.不锈钢是不锈耐酸钢的简称,耐空气、蒸汽、水等弱腐蚀介质或具有不锈性的钢种称为不锈钢;而将耐化学腐蚀介质(酸、碱、盐等化学浸蚀)腐蚀的钢种称为耐酸钢,由于两者在化学成分上的差异而使他们的耐蚀性不同,普通不锈钢一般不耐化学介质腐蚀,而耐酸钢则一般均具有不锈性,“不锈钢”一词不仅仅是单纯指一种不锈钢,而是表示一百多种工业不锈钢,所开发的每种不锈钢都在其特定的应用领域具有良好的性能,成功的关键首先是要弄清用途,然后再确定正确的钢种,和建筑构造应用领域有关的钢种通常只有六种,它们都含有17~22%的铬,较好的钢种还含有镍,添加钼可进一步改善大气腐蚀性,特别是耐含氯化物大气的腐蚀,就一般而言,不锈钢的硬度要高于铝合金,不锈钢的成本比铝合金要高。

3.现有技术存在以下不足:现有的不锈钢导筒在钻孔的过程中需要通过钻头对其表面开孔,大部分设备都是对钻头在旋转过程中添加冷却液进行散热,停止旋转后需要通过自然冷却,比较浪费时间,同时钻孔过程中产生的铁屑会干扰钻孔的精准度以及效率,在钻孔时人工清理会对工作人员的人身安全造成威胁,增加了安全隐患的发生。

4.因此,发明一种不锈钢导筒的钻孔装置很有必要。

技术实现要素:

5.为此,本实用新型提供一种不锈钢导筒的钻孔装置,通过钻孔机构的设计,通过对钻孔进行移动式散热,无论钻头移动到什么高度,扇叶都可以对钻孔进行散热,同时在钻孔时,将铁屑吹到一边,在经过毛刷进行清理,以解决现有的不锈钢导筒在钻孔的过程中需要通过钻头对其表面开孔,大部分设备都是对钻头在旋转过程中添加冷却液进行散热,停止旋转后需要通过自然冷却,比较浪费时间,同时钻孔过程中产生的铁屑会干扰钻孔的精准度以及效率,在钻孔时人工清理会对工作人员的人身安全造成威胁,增加了安全隐患的发生的问题。

6.为了实现上述目的,本实用新型提供如下技术方案:一种不锈钢导筒的钻孔装置,包括固定箱,所述固定箱内部设有钻孔机构,所述钻孔机构延伸出固定箱外部;

7.所述钻孔机构包括电机,所述电机固定设于固定箱一侧,所述电机通过输出轴连接有转动杆,所述转动杆延伸入固定箱内部并与固定箱内腔一侧通过轴承连接,所述转动杆外部设有第一套筒,所述第一套筒与转动杆通过单向轴承连接,所述第一套筒外部固定设有第一锥齿轮,所述第一锥齿轮底部设有第二锥齿轮,所述第一锥齿轮与第二锥齿轮相啮合,所述第二锥齿轮底部固定设有第一伸缩杆,所述第一伸缩杆底部固定设有钻头,所述钻孔机构还包括散热组件,所述钻孔机构还包括清理组件,所述钻孔机构还包括支撑部件。

8.优选的,所述散热组件包括第二套筒,所述第二套筒设于转动杆外部,所述第二套

筒与转动杆通过单向轴承连接,所述第二套筒外部固定设有第三锥齿轮,所述第三锥齿轮底部设有第四锥齿轮,所述第四锥齿轮与第三锥齿轮相啮合,所述第四锥齿轮底部固定设有方形传动杆,所述方形传动杆外部设有第三套筒,所述第三套筒外部固定设有第五锥齿轮,所述第五锥齿轮一侧设有第六锥齿轮,所述第六锥齿轮与第五锥齿轮相啮合,所述第六锥齿轮一侧固定设有第一传动杆,所述第一传动杆外部固定设有两个扇叶,所述第一伸缩杆外部设有第四套筒,所述第四套筒与第一伸缩杆通过轴承连接,所述第一传动杆与第四套筒固定连接。

9.优选的,所述清理组件包括第五套筒,所述第五套筒设于转动杆外部,所述第五套筒与转动杆通过单向轴承连接,所述第五套筒外部固定设有第七锥齿轮,所述第七锥齿轮底部设有第八锥齿轮,所述第七锥齿轮与第八锥齿轮相啮合,所述第八锥齿轮底部设有第一往复丝杆,所述第一往复丝杆外部设有第一轴承座,所述第一轴承座与第一往复丝杆通过滚珠螺母副连接,所述第一轴承座一侧固定设有连接杆,所述连接杆与第四套筒固定连接,所述第一往复丝杆底部固定设有第二传动杆,所述第二传动杆外部设有第一皮带轮,所述固定箱内腔一侧固定设有第一衔接板,第二传动杆贯穿第一衔接板并与第一衔接板通过轴承连接,所述第一衔接板底部设有第三传动杆,所述第三传动杆与第一衔接板通过轴承连接,所述第三传动杆外部设有第二皮带轮,所述第一皮带轮与第二皮带轮通过皮带连接,所述第三传动杆底部固定设有第二衔接板,所述第二衔接板底部固定设有毛刷。

10.优选的,所述第二传动杆外部固定设有第九锥齿轮,所述第九锥齿轮一侧设有第十锥齿轮,所述第十锥齿轮与第九锥齿轮相啮合,所述第十锥齿轮一侧固定设有第二往复丝杆,所述第二往复丝杆外部设有第二轴承座,所述第二轴承座与第二往复丝杆通过滚珠螺母副连接,所述第二轴承座顶部固定设有刮板,所述刮板设于毛刷底部,所述固定箱内腔一侧固定设有第三衔接板,所述第二传动杆与第三衔接板通过轴承连接,所述固定箱内腔底部固定设有收集框,所述收集框设于第三衔接板底部,所述第三衔接板顶部开设有通孔。

11.优选的,所述固定箱内腔底部固定设有支撑台,所述支撑台两侧均固定设有竖板,所述竖板一侧固定设有第二伸缩杆,所述第二伸缩杆外部固定设有弹簧,所述第一伸缩杆一侧固定设有l形板,所述l形板设于毛刷底部,所述固定箱内腔一侧开设有限位槽,所述第一轴承座一侧固定设有限位杆,所述限位杆延伸入限位槽内部,所述第三衔接板与其中一个竖板固定连接,其中一个所述竖板一侧固定设有横杆,所述第二轴承座底部固定设有限位板,所述横杆贯穿限位板。

12.优选的,所述固定箱内部设有固定框,所述固定框设于方形传动杆外部,所述固定框与第三套筒通过轴承连接,所述固定框与第一传动杆通过轴承连接,所述第五锥齿轮与第六锥齿轮均设于固定框内部,所述固定箱一侧固定设有固定板,所述电机固定设于固定板顶部,所述固定箱前侧开设有活动门,所述活动门与固定箱通过合页连接。

13.优选的,所述支撑部件包括两个支撑板,两个所述支撑板分别固定设于固定箱底部两侧。

14.优选的,所述支撑部件包括四个支撑杆,四个所述支撑杆分别固定设于固定箱底部四角。

15.本实用新型的有益效果是:

16.1、本实用新型通过钻孔机构的设计,给电机通电,可以转动钻头,对不锈钢导筒进

行开孔,扇叶可以跟随钻头上下移动,保持一直对钻头进行散热,在钻孔的同时可以将产生的铁屑吹到一边,在通过第二衔接板的旋转带动毛刷旋转进行清理,清理得到过程中依附在毛刷表面的铁屑进过刮板的移动被刮下来掉落在收集框内部;

17.2、本实用新型通过钻孔机构的设计,结构简单,通过l形板和第二伸缩杆以及弹簧的配合,对不锈钢导筒进行夹持,避免了在开孔的过程中发生偏移对开孔结果造成影响,提高了开孔的效率。

附图说明

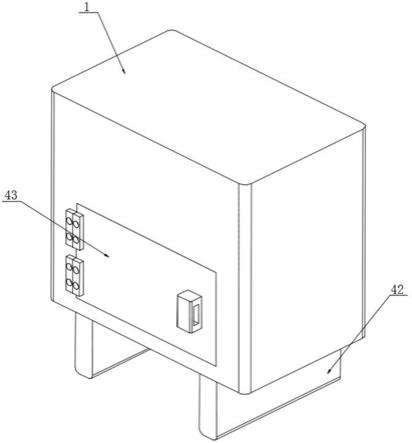

18.图1为本实用新型提供的整体结构示意图;

19.图2为本实用新型提供的正视剖视图;

20.图3为本实用新型提供的图2中的a处放大图;

21.图4为本实用新型提供的实施例2结构示意图;

22.图中:1固定箱、2电机、3转动杆、4第一套筒、5第一锥齿轮、6第二锥齿轮、7第一伸缩杆、8钻头、9第二套筒、10第三套筒、11第三锥齿轮、12 第四锥齿轮、13方形传动杆、14第五锥齿轮、15第六锥齿轮、16第一传动杆、 17扇叶、18第四套筒、19第五套筒、20第七锥齿轮、21第八锥齿轮、22第一往复丝杆、23第一轴承座、24连接杆、25第二传动杆、26第一皮带轮、27第三传动杆、28皮带、29第二皮带轮、30第九锥齿轮、31毛刷、32第十锥齿轮、 33第二往复丝杆、34第二轴承座、35刮板、36收集框、37支撑台、38l形板、 39支撑板、40支撑杆、41第二衔接板、42固定板、43活动门。

具体实施方式

23.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

24.实施例1,参照附图1

‑

3,本实用新型提供的一种不锈钢导筒的钻孔装置,包括固定箱1,所述固定箱1内部设有钻孔机构,所述钻孔机构延伸出固定箱1 外部;

25.所述钻孔机构包括电机2,所述电机2固定设于固定箱1一侧,所述电机2 通过输出轴连接有转动杆3,所述转动杆3延伸入固定箱1内部并与固定箱1内腔一侧通过轴承连接,所述转动杆3外部设有第一套筒4,所述第一套筒4与转动杆3通过单向轴承连接,所述第一套筒4外部固定设有第一锥齿轮5,所述第一锥齿轮5底部设有第二锥齿轮6,所述第一锥齿轮5与第二锥齿轮6相啮合,所述第二锥齿轮6底部固定设有第一伸缩杆7,所述第一伸缩杆7底部固定设有钻头8,所述钻孔机构还包括散热组件,所述钻孔机构还包括清理组件,所述钻孔机构还包括支撑部件。

26.进一步地,所述散热组件包括第二套筒9,所述第二套筒9设于转动杆3外部,所述第二套筒9与转动杆3通过单向轴承连接,所述第二套筒9外部固定设有第三锥齿轮11,所述第三锥齿轮11底部设有第四锥齿轮12,所述第四锥齿轮12与第三锥齿轮11相啮合,所述第四锥齿轮12底部固定设有方形传动杆 13,所述方形传动杆13外部设有第三套筒10,所述第三套筒10外部固定设有第五锥齿轮14,所述第五锥齿轮14一侧设有第六锥齿轮15,所述第六锥齿轮 15与第五锥齿轮14相啮合,所述第六锥齿轮15一侧固定设有第一传动杆16,所述第一传动杆16外部固定设有两个扇叶17,所述第一伸缩杆7外部设有第四套筒18,所述第四

套筒18与第一伸缩杆7通过轴承连接,所述第一传动杆16 与第四套筒18固定连接,便于扇叶17对钻头8进行散热,第三套筒形状为方形,第一伸缩杆形状为方形;

27.进一步地,所述清理组件包括第五套筒19,所述第五套筒19设于转动杆3 外部,所述第五套筒19与转动杆3通过单向轴承连接,所述第五套筒19外部固定设有第七锥齿轮20,所述第七锥齿轮20底部设有第八锥齿轮21,所述第七锥齿轮20与第八锥齿轮21相啮合,所述第八锥齿轮21底部设有第一往复丝杆22,所述第一往复丝杆22外部设有第一轴承座23,所述第一轴承座23与第一往复丝杆22通过滚珠螺母副连接,所述第一轴承座23一侧固定设有连接杆 24,所述连接杆24与第四套筒18固定连接,所述第一往复丝杆22底部固定设有第二传动杆25,所述第二传动杆25外部设有第一皮带轮26,所述固定箱1 内腔一侧固定设有第一衔接板,第二传动杆25贯穿第一衔接板并与第一衔接板通过轴承连接,所述第一衔接板底部设有第三传动杆27,所述第三传动杆27与第一衔接板通过轴承连接,所述第三传动杆27外部设有第二皮带轮29,所述第一皮带轮26与第二皮带轮29通过皮带28连接,所述第三传动杆27底部固定设有第二衔接板41,所述第二衔接板41底部固定设有毛刷31,便于对铁屑进行清理;

28.进一步地,所述第二传动杆25外部固定设有第九锥齿轮30,所述第九锥齿轮30一侧设有第十锥齿轮32,所述第十锥齿轮32与第九锥齿轮30相啮合,所述第十锥齿轮32一侧固定设有第二往复丝杆33,所述第二往复丝杆33外部设有第二轴承座34,所述第二轴承座34与第二往复丝杆33通过滚珠螺母副连接,所述第二轴承座34顶部固定设有刮板35,所述刮板35设于毛刷31底部,所述固定箱1内腔一侧固定设有第三衔接板,所述第二传动杆25与第三衔接板通过轴承连接,所述固定箱1内腔底部固定设有收集框36,所述收集框36设于第三衔接板底部,所述第三衔接板顶部开设有通孔,便于刮掉毛刷31表面的铁屑;

29.进一步地,所述固定箱1内腔底部固定设有支撑台37,所述支撑台37两侧均固定设有竖板,所述竖板一侧固定设有第二伸缩杆,所述第二伸缩杆外部固定设有弹簧,所述第一伸缩杆7一侧固定设有l形板38,所述l形板38设于毛刷31底部,所述固定箱1内腔一侧开设有限位槽,所述第一轴承座23一侧固定设有限位杆,所述限位杆延伸入限位槽内部,所述第三衔接板与其中一个竖板固定连接,其中一个所述竖板一侧固定设有横杆,所述第二轴承座34底部固定设有限位板,所述横杆贯穿限位板,便于夹持不锈钢导筒;

30.进一步地,所述固定箱1内部设有固定框,所述固定框设于方形传动杆13 外部,所述固定框与第三套筒10通过轴承连接,所述固定框与第一传动杆16 通过轴承连接,所述第五锥齿轮14与第六锥齿轮15均设于固定框内部,所述固定箱1一侧固定设有固定板42,所述电机2固定设于固定板42顶部,所述固定箱1前侧开设有活动门43,所述活动门43与固定箱1通过合页连接,便于拿取和放置不锈钢导筒;

31.进一步地,所述支撑部件包括两个支撑板39,两个所述支撑板39分别固定设于固定箱1底部两侧,便于支撑固定箱1;

32.本实用新型的使用过程如下:在使用本实用新型时首先连接外部电源,由于单向轴承的设计,电机2正转带动第一套筒4和第二套筒9转动,第五套筒 19空转,电机2反转带动第五套筒19转动,第一套筒4和第二套筒9空转;

33.当电机2正转,电机2通过输出轴带动第一转动杆3转动,转动杆3转动带动第一套筒4转动,第一套筒4转动带动第一锥齿轮5转动,第一锥齿轮5 转动带动第二锥齿轮6转动,

第二锥齿轮6转动带动第一伸缩杆7抓弄第一伸缩杆7转动带动钻头8转动,转动杆3转动还带动第二套筒9转动,第二套筒9 转动带动第二锥齿轮6转动,第二锥齿轮6转动带动方形传动杆13转动,方形传动杆13转动带动第三套筒10转动,第三套筒10转动带动第五锥齿轮14转动,第五锥齿轮14转动带动第六锥齿轮15转动,第六锥齿轮15转动带动第一传动杆16转动,第一传动杆16转动带动扇叶17转动,此时扇叶17可以对钻头8进行散热;

34.当电机2反转,电机2通过输出轴带动第五套筒19转动,第五套筒19转动带动第七锥齿轮20转动,第七锥齿轮20转动带动第八锥齿轮21转动,第八锥齿轮21转动带动第一往复丝杆22转动,第一往复丝杆22转动带动第一轴承座23移动,第一轴承座23移动带动连接杆24移动,连接杆24移动带动第四套筒18移动,第四套筒18移动带动第一伸缩杆7移动,第一伸缩杆7移动带动钻头8移动,第四套筒18移动还带动第一传动杆16移动,第一传动杆16移动带动固定框移动,固定框内部第五锥齿轮14。第六锥齿轮15和第三套筒10 均移动,第一往复丝杆22转动还带动第二传动杆25转动,第二传动杆25转动带动第一皮带轮26转动,第一皮带轮26转动带动皮带28转动,皮带28转动带动第二皮带轮29转动,第二皮带轮29转动带动第三传动杆27转动,第三传动杆27转动带动第二衔接板41转动,第二衔接板41转动带动毛刷31转动,第二传动杆25转动还带动第九锥齿轮30转动,第九锥齿轮30转动带动第十锥齿轮32转动,第十锥齿轮32转动带动第二往复丝杆33转动,第二往复丝杆33 转动带动第二轴承座34移动,第二轴承座34移动带动刮板35移动;

35.先移动l形板38,l形板38移动带动第二伸缩杆移动,第二伸缩杆移动带动弹簧移动,此时将不锈钢导筒放置在两个l形板38之间,松开l形板38之后不锈钢导筒被夹持住,先反转电机2将钻头8移动到合适的高度,在正转电机2开始对不锈钢导筒进行钻孔,产生的铁屑被扇叶17吹到一边并且对钻头8 进行散热,钻孔结束后反转电机2钻头8被抬高同时第二衔接板41带动毛刷31 旋转对铁屑进行清理,刮板35对毛刷31上依附的铁屑进行清理,此时在正转电机2可以持续对钻头8进行吹风散热;

36.实施例2,参照附图4,本实用新型提供的一种不锈钢导筒的钻孔装置,包括支撑部件,所述支撑部件包括四个支撑杆40,四个所述支撑杆40分别固定设于固定箱1底部四角。

37.本实用新型的使用过程如下:在使用本实用新型时首先连接外部电源,由于单向轴承的设计,电机2正转带动第一套筒4和第二套筒9转动,第五套筒 19空转,电机2反转带动第五套筒19转动,第一套筒4和第二套筒9空转;

38.当电机2正转,电机2通过输出轴带动第一转动杆3转动,转动杆3转动带动第一套筒4转动,第一套筒4转动带动第一锥齿轮5转动,第一锥齿轮5 转动带动第二锥齿轮6转动,第二锥齿轮6转动带动第一伸缩杆7抓弄第一伸缩杆7转动带动钻头8转动,转动杆3转动还带动第二套筒9转动,第二套筒9 转动带动第二锥齿轮6转动,第二锥齿轮6转动带动方形传动杆13转动,方形传动杆13转动带动第三套筒10转动,第三套筒10转动带动第五锥齿轮14转动,通过支撑部件的设计,保证了固定箱1的正常工作,进而保证了本实用新型的正常工作。

39.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同置换,尽属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1