一种电动车减震器自动化装配流水线的制作方法

1.本实用新型涉及减震器加工设备技术领域,尤其涉及一种电动车减震器自动化装配流水线。

背景技术:

2.电动车摩托车减震器是一种可以吸收车轮遇到凹凸路面所引起的震动,使乘坐舒适的机械装置,电动车摩托车减震器在加工过程中,先要对其各零部件进行分开加工生产,然后将生产出的各零部件进行装备,使其组成完整的减震器。

3.现有的减震器装配工序采用多道零散的工位工序组成,需要多名操作人员分散进行装配加工,人工成本较高,且工作人员劳动强度较大,人员专业性较高,同时产品效率质量及所加工产品状态的统一性很低。因此,需要提出一种电动车减震器自动化装配流水线。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种电动车减震器自动化装配流水线。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种电动车减震器自动化装配流水线,包括输送工位和加工工位,所述加工工位上端固定连接有油泵和油箱,所述加工工位侧边固定连接有触控箱,所述输送工位包括手持上料装置,所述加工工位包括一号加工位、二号加工位、三号加工位和四号加工位,所述一号加工位包括感应开关sq11、检漏气缸、顶升气缸、三号阀、四号阀、五号阀、压力检测器和六号阀,所述二号加工位包括感应开关sq12和激光打标机,所述三号加工位加工位包括旋转气缸、感应开关sq13、感应开关sq15、感应开关sq16、七号阀和八号阀,所述四号加工位包括感应开关sq14、色标传感器、拧紧电机、中心定位气缸、感应开关sq17、九号阀、十号阀、十一号阀、十二号阀和十三号阀。

7.优选地,所述手持上料装置包括启动开关、上夹具、一号阀、二号阀和下夹具。

8.优选地,所述油泵进油口与油箱连通,所述油泵出油口与所述加工工位连通。

9.优选地,所述触控箱内固定安装有触控面板,所述触控面板上统一集成设置有操作界面系统。

10.本实用新型具有以下有益效果:

11.通过设置突出的手持上料装置,可以有效避免人工误操作所带来的安全隐患;通过设置四组加工工位同步运行,可以实现节省人工,降低操作人员劳动强度,降低人员专业性和提高产品效率质量和所加工产品状态的统一性;并且此设备由220v交流电压转换24v直流弱电和压缩空气控制,操作界面统一集成在触控面板上,节能环保安全高效。

附图说明

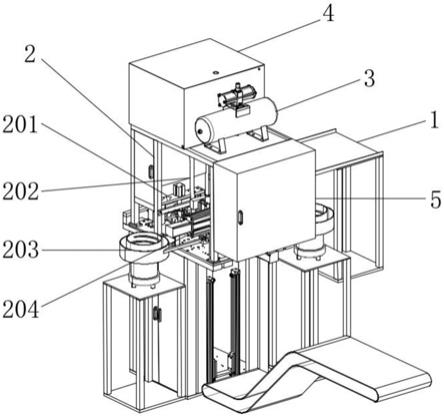

12.图1为本实用新型提出的一种电动车减震器自动化装配流水线的结构示意图;

13.图2为本实用新型提出的一种电动车减震器自动化装配流水线的侧视图;

14.图3为本实用新型提出的一种电动车减震器自动化装配流水线的侧视图。

15.图中:1、输送工位;2、加工工位;201、一号加工位;202、二号加工位;203、三号加工位;204、四号加工位;3、油泵;4、油箱;5、触控箱。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

17.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

18.参照图1

‑

3,一种电动车减震器自动化装配流水线,包括输送工位1和加工工位2,加工工位2上端固定连接有油泵3和油箱4,加工工位2侧边固定连接有触控箱5,输送工位1包括手持上料装置,手持上料装置包括启动开关、上夹具、一号阀、二号阀和下夹具。

19.加工工位2包括一号加工位201、二号加工位202、三号加工位203和四号加工位204,一号加工位201包括感应开关sq11、检漏气缸、顶升气缸、三号阀、四号阀、五号阀、压力检测器和六号阀,二号加工位202包括感应开关sq12和激光打标机,三号加工位203加工位包括旋转气缸、感应开关sq13、感应开关sq15、感应开关sq16、七号阀和八号阀,四号加工位204包括感应开关sq14、色标传感器、拧紧电机、中心定位气缸、感应开关sq17、九号阀、十号阀、十一号阀、十二号阀和十三号阀。

20.油泵3进油口与油箱4连通,油泵3出油口与加工工位2连通。

21.触控箱5内固定安装有触控面板,触控面板上统一集成设置有操作界面系统。

22.本实用新型中,装配加工时,先手持减震器到上料位置,并按下启动开关,此时一号阀得电上夹具夹紧,延时0.5秒二号阀得电下夹具松开,上夹具滑台x轴前进170mm(此距离可参数化设置),到位后二号阀失电下夹具夹紧。

23.此时一号加工位201感应开关sq11检测到工件后开始一号加工为201的动作:压防尘盖和气密性检测。其具体步骤:三号阀得电检漏气缸下压,延时0.5秒四号阀得电顶升气缸上升,五号阀得电抽真空持续3秒后五号阀失电,然后平衡时间2秒,再延时2秒,在这2秒时间内通过压力检测器检测压力有无变化,若无大变化则视合格,若有变化则视为不合格并报警。

24.如果检测合格后,由六号阀得电吹气0.3秒后六号阀失电,然后三号阀失电下压检漏气缸上抬,同时四号阀失电顶升气缸落下,然后一号阀失电上夹具松开,延时0.1秒上夹具滑台x轴后退170mm,到位后等待启动按钮按下,然后一号阀得电上夹具夹紧,延时0.5秒二号阀得电下夹具松开,延时0.2秒上夹具滑台x轴前进170mm(此距离可参数化设置),到位后二号阀失电下夹具夹紧,此时进行下一加工位的动作。

25.二号加工位202感应开关sq12检测到工件后开始二号加工位202的动作:油泵3加油和激光打标机进行激光打标。

26.首先开机后,旋转气缸处在横向位置并自动送进弹簧,当弹簧被送到旋转气缸后由感应开关sq15感应到弹簧到位后将停止送料,同时七号阀得电弹簧夹紧夹紧气缸夹紧,八号阀得电旋转气缸竖起。

27.当三号加工位203感应开关sq13检测到工件后开始三号加工位203的动作:七号阀失电弹簧夹紧气缸松开,延时2秒同时考虑到sq15感应开关没有感应到弹簧,说明弹簧已落下,然后八号阀失电旋转气缸横倒,到位后靠感应开关sq16来感应到位再开启自动送料,等待下一次放料。

28.四号工位204感应开关sq14检测到工件后开始四号工位204的动作:首先,开机执行取o型圈及螺帽等准备动作,在准备动作完成后,当四号工位204感应开关sq14检测到工件后开始四号工位204的动作:

29.1.首先由色标传感器检测有无o型圈,若无测报警提示,若有则进行下一步:z轴快速定位到拧螺母上位,并压住弹簧,然后u轴(拧螺母电机)开始旋转,z轴再慢速下降到下位,在下降过程中拧紧电机过扭矩信号输出就停止z轴下降,拧紧电机执行反转5度,然后开始上升到z轴零位,脱开螺母,当回到零位后,色标传感器再次检测有无o型圈。

30.2.当z轴回到零位后,y轴到位置二执行放o型圈拿放,九号阀得电y轴下降,o型圈中心定位十一号阀得电放o型圈中心定位气缸升起,下降到位感应开关sq17感应到位后,o型圈夹紧十号阀得电松开放下o型圈,然后延时0.2秒后,九号阀失电上升,o型圈中心定位十一号阀失电落下,y轴快速定位到位置四。

31.3.当y轴快速定位到位置四后,o型圈夹紧十号阀失电夹紧o型圈,延时0.2秒后o型圈拿放九号阀失电上升。与此同时y轴快速定位到位置四后,z轴快速定位到取螺母位置,螺母抱紧十三号阀得电抱紧螺母,再慢速下降到位置z4,在慢速下降过程中,u轴电机需要正反转动作来取螺母,到位后螺母抱紧十三号阀失电,z轴再快速定位到零位,然后y轴再快速定位到套o型圈位置。

32.4.当y轴快速定位到位置三后,o型圈中心定位十一号阀得电升起,o型圈涨开十二号阀得电涨开,z轴快速定位到位置z5十二号阀失电,十一号阀失电脱下o型圈,延时0.3秒后开十二号阀得电再次涨开放开螺母,z轴快速定位到零位,然后十二号阀失电,y轴快速定位到位置一,等待拧紧螺母动作的执行。

33.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1