电线导体拉丝装置的制作方法

1.本实用新型涉及电线制造技术领域,特别是一种应用于电线导体的拉丝装置。

背景技术:

2.目前电线导体的拉丝生产工序中,导体需要至少两次拉丝过程,例如要先经过大拉后,再进行小拉,拉丝时所用的拉丝油直接流入小拉丝油池中。拉丝工序完成后再根据拉丝使用量将拉丝池中拉丝液作为废液后进行处理。一般大拉丝液(浓度较高)是约四年清理一次,小拉丝液(浓度较低)一年约清理两次,处理频率、成本太高。目前的拉丝工序不仅造成拉丝液浪费,而且给生产加工增加成本,废品废物液的产生造成资源浪费,也不利于环境保护。

技术实现要素:

3.为了克服现有技术的不足,本实用新型提供一种电线导体拉丝装置。

4.本实用新型解决其技术问题所采用的技术方案是:提供一种电线导体拉丝装置,包括第一拉丝机、第二拉丝机、第一拉丝池、第二拉丝池,所述第一拉丝池与所述第一拉丝机之间设置有第一转运泵、第一转入管和第一转出管,所述第二拉丝池与所述第二拉丝机之间设置有第二转运泵、第二转入管和第二转出管;所述第一拉丝池、所述第二拉丝池之间设置有池间循环管、池间循环水泵。

5.根据本实用新型所提供的电线导体拉丝装置,通过第一拉丝机、第二拉丝机配合完成拉丝工序,同时采用池间循环管连接第一拉丝池、第二拉丝池的方式实现拉丝液之间的转运传输,可以充分利用拉丝液,提高拉丝液的利用率。

6.作为本实用新型的一些优选实施例,所述第一转运泵、所述第二转运泵、所述池间循环水泵为离心泵。

7.作为本实用新型的一些优选实施例,所述第一转运泵、所述第二转运泵、所述池间循环水泵上分别设置有可拆卸式安装支架。

8.作为本实用新型的一些优选实施例,所述第一转入管、所述第一转出管、所述第二转入管、所述第二转出管、所述池间循环管为镀锌管。

9.作为本实用新型的一些优选实施例,所述第一拉丝池、所述第二拉丝池上分别设置有冷却装置。

10.作为本实用新型的一些优选实施例,所述冷却装置为冷却壳。

11.作为本实用新型的一些优选实施例,所述冷却装置与所述第一拉丝机、所述第二拉丝机连通。

12.作为本实用新型的一些优选实施例,所述池间循环管上设置有过滤器。

13.本实用新型的有益效果是:

14.1.使拉丝液更能合理利用,从而降低拉丝液的使用量、降低了加工成本、节约了资源;

15.2.减少了废品废液的产生,符合当前节能环保的潮流;

16.3.不需要频繁处理拉丝液,有利于生产品质稳定。

附图说明

17.下面结合附图和实施例对本实用新型进一步说明。

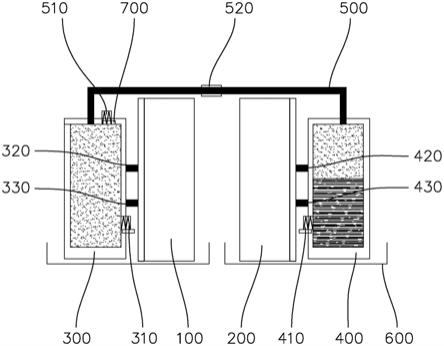

18.图1是本实用新型的结构示意图。

19.附图标记:

20.第一拉丝机100、第二拉丝机200、第一拉丝池300、第一转运泵310、第一转入管320、第一转出管330、第二拉丝池400、第二转运泵410、第二转入管420、第二转出管430、池间循环管500、池间循环水泵510、过滤器520、冷却装置600。

具体实施方式

21.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施方式,对本实用新型进行进一步详细说明。为透彻的理解本实用新型,在接下来的描述中会涉及一些特定细节。而在没有这些特定细节时,本实用新型仍可实现,即所属领域内的技术人员使用此处的这些描述和陈述向所属领域内的其他技术人员可更有效的介绍他们的工作本质。此外需要说明的是,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向,相关技术人员在对上述方向作简单、不需要创造性的调整不应理解为本技术保护范围以外的技术。如果有描述到“第一”、“第二”等只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。应当理解,此处所描述的具体实施方式仅仅用以解释本技术,并不用于限定实际保护范围。而为避免混淆本实用新型的目的,由于熟知的制造方法、控制程序、部件尺寸、材料成分、管路布局等的技术已经很容易理解,因此它们并未被详细描述。

22.图1是本实用新型一个实施方式的结构示意图,参照图1,本实用新型的一个实施方式提供了一种电线导体拉丝装置,包括第一拉丝机100、第二拉丝机200、第一拉丝池300、第二拉丝池400,第一拉丝池300与第一拉丝机100之间设置有第一转运泵310、第一转入管320和第一转出管330,第二拉丝池400与第二拉丝机200之间设置有第二转运泵410、第二转入管420和第二转出管430。

23.第一拉丝池300、第二拉丝池400之间设置有池间循环管500、池间循环水泵510。

24.在实际工作时,所述电线导体拉丝所用的小拉丝液加入第二拉丝池400中,由第二转运泵410抽取小拉丝液通过第二转入管420转运到第二拉丝机200中进行小拉丝加工,拉丝加工后,小拉丝液再通过第二转出管430流入第二拉丝池400中。

25.在相应的规定时间后,再由池间循环水泵510抽取小拉丝液通过池间循环管500转运,转入第一拉丝池300与大拉丝液混合,混合拉丝液由第一转运泵310抽取,经由第一转入管320转运到第一拉丝机100中进行大拉丝加工,拉丝加工后,混合拉丝液再通过第一转出管330流入第一拉丝池300中,在相应的规定时间后完成电线导体拉丝工艺。

26.以上公开的一种电线导体拉丝装置所揭露的仅为本实用新型较佳的实施方式,仅用于说明本实用新型的技术方案,而非对其限制。本领域的普通技术人员应当理解,其依然可以对前述的技术方案所记载的技术方案结合现有技术进行修改或者补充,或者对其中部

分技术特征进行等同替换;而这些修改或替换,并不使相应的技术方案的本质脱离本实用新型的实施方式技术方案的精神和范围。

27.以下结合一些实施例进行说明,其中此处所称的“实施例”是指可包含于本技术至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。此外,表示一个或多个实施例的细节并非固定的指代任何特定顺序,也不构成对本实用新型的限制。

28.实施例1,第一拉丝机100负责拉丝工序的大拉步骤,第二拉丝机200负责拉丝工序的小拉步骤。

29.本实施例中,可选的,大拉步骤是将硬铜杆由φ8mm拉小至1

‑

2mm不等大小,第一拉丝机100需要的功率较大;而小拉步骤是将1

‑

2mm不等大小的硬铜杆拉小至0.5mm不等大小铜丝,并经烧退成软铜,第二拉丝机200需要的功率相对较小。

30.实施例2,第一拉丝机100、第二拉丝机200可采用尼霍夫单头拉丝机。例如第一拉丝机100可采用dl400系列铜大拉机,第二拉丝机200可采用b16

‑

2小拉机。

31.实施例3,第一转运泵310、第二转运泵410、池间循环水泵510为离心泵。

32.实施例4,第一转运泵310、第二转运泵410、池间循环水泵510上分别设置有可拆卸式安装支架700,便于第一转运泵310、第二转运泵410、池间循环水泵510等泵装置可在不需要的时候拆卸下来收起,也可以转用到其它机台,使用更加灵活。

33.本实施例中,可选的,可拆卸式安装支架700上设置有安装扣,便于可拆卸式安装支架700插接入预定位置。

34.实施例5,第一转入管320、第一转出管330、第二转入管420、第二转出管430、池间循环管500为镀锌管,不但成本较低,而且也提高第一转入管320、第一转出管330、第二转入管420、第二转出管430、池间循环管500的抗氧化性,有利于延长使用寿命。

35.实施例6,第一拉丝池300、第二拉丝池400上分别设置有冷却装置600。

36.实施例7,冷却装置600为冷却壳。第一拉丝池300、第二拉丝池400均位于冷却壳中,冷却壳内设置有冷却液体,对第一拉丝池300、第二拉丝池400进行冷却。

37.实施例8,冷却装置600为冷却池。第一拉丝池300、第二拉丝池400通过支架连接在冷却壳中,冷却池内设置有冷却液体,对第一拉丝池300、第二拉丝池400进行冷却。

38.实施例9,冷却装置600与第一拉丝机100、第二拉丝机200连通。

39.实施例10,第一拉丝池300中的大拉丝液浓度较高,油与水比例为1:10,第二拉丝池400中的小拉丝液浓度低,油与水比例为1:15。

40.实施例11,池间循环管500上设置有过滤器520。

41.实施例12,拉丝工序完成后,由外协专业单位进行废拉丝油清池处理,即拉丝油回收处理工序。

42.根据上述原理,本实用新型还可以对上述实施方式进行适当的变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对本实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1