全自动不锈钢衬套管装配机的制作方法

1.本实用新型属于管料装配设备技术领域,尤其是涉及一种全自动不锈钢衬套管装配机。

背景技术:

2.目前,管料(铜管、铝管)在空调制冷等领域具有广泛的应用;在使用中管料之间需要进行嫁接,其之间的嫁接都是通过衬套(接头)来实现的,在加工过程中,衬套一般都事先安装在管料的端部,现有的装配方式一般都是通过人工进行装配,即通过人工分别将管料及衬套放置在对应的设备上,让其进行装配,完成后人工进行拿取;这种方式自动化程度较低,而且加工效率较慢;因此有必要予以改进。

技术实现要素:

3.本实用新型的目的是针对上述现有技术存在的不足,提供一种全自动不锈钢衬套管装配机,它具有自动化程度高,能提高生产效率的特点。

4.为了实现上述目的,本实用新型所采用的技术方案是:一种全自动不锈钢衬套管装配机,包括机体,所述机体上具有由数控系统控制的上料装置、定料装置、夹料装置及移料装置,所述上料装置用以将管料输送到定料装置上;所述定料装置用以对管料进行定位;所述移料装置用以将定料装置上的管料移动到夹料装置上以及将加工后的管料移动到机体的下料斗上;所述夹料装置用于对管料进行夹紧;特征在于:所述机体上具有由数控系统控制的衬套振动上料装置、衬套移送装置、衬套推送装置及衬套压紧装置,

5.所述衬套振动上料装置用以将衬套振动上料到衬套移送装置上的衬套模具座内;

6.所述衬套移送装置用以将衬套移送到衬套推送装置与衬套压紧装置之间,让其与衬套推送装置上的芯棒位置相对;

7.所述衬套推送装置上具有推送油缸及芯棒,所述推送油缸控制芯棒前后移动;所述芯棒用以将衬套模具座内的衬套推送到夹料装置上的管料内;

8.所述衬套压紧装置用以在衬套插套入管料后对其结合处进行压紧。

9.所述衬套振动上料装置包括振动盘及上料导轨,所述上料导轨的一端与振动盘连通,其另一端与衬套移送装置上的衬套模具座配合,以将振动盘内的衬套输送到衬套模具座内。

10.所述衬套移送装置包括衬套模具座、限位板、滑块及移送气缸,所述衬套模具座上具有容纳衬套的通口,该通口在工作中与上料导轨的位置相对;所述衬套模具座固定设置在滑块上,所述滑块通过移送气缸的带动在机体的导轨上移动设置;所述限位板与衬套模具座上的通口配合以防止衬套从通口脱出。

11.所述衬套推送装置包括推送油缸、连接杆、刀具座、芯棒座及芯棒,所述刀具座通过连接杆与推送油缸连接并由其带动进行前后移动;所述芯棒座固定设置在刀具座上,所述芯棒插套在芯棒座内,且其在使用中贯穿衬套模具座上的通口,以将衬套推送到夹料装

置上的管料内。

12.所述衬套压紧装置包括压紧油缸、推杆、摇臂、摇臂支座、压杆、滑座及压紧模具,所述推杆的一端与压紧油缸连接,其另一端与摇臂铰接;所述摇臂的中部铰接在摇臂支座上,且其另一端与压杆铰接并在工作中带动压杆前后移动;所述压紧模具由左半压紧模及右半压紧模所构成,所述左半压紧模固定在夹料装置的夹具座上,所述右半压紧模与滑座固定连接;所述滑座与压杆固定连接并由其带动控制压紧模具开合。

13.采用上述结构后,本实用新型和现有技术相比所具有的优点是:本实用新型上料装置能够自动对管料进行上料,在定料装置定位后通过移料装置夹取到夹料装置上,而衬套通过振动盘也同样可进行自动给料,通过衬套移送装置的推送衬套会位移到衬套推送装置上,再利用衬套推送装置上芯棒的推动让衬套定位在管料内,定位好后让衬套压紧装置对其连接处进行压紧;这种结构自动化程度高,能大大提高加工效率及降低人工成本。

附图说明

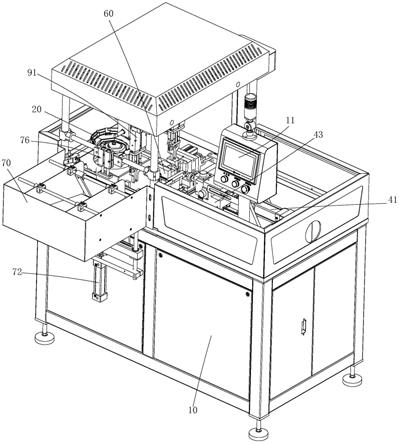

14.图1是本实用新型的结构示意图。

15.图2是本实用新型的上料装置结构示意图。

16.图3是本实用新型的定料装置结构示意图。

17.图4是本实用新型的局部结构示意图。

18.图5是本实用新型的移料装置结构示意图。

19.图6是本实用新型的衬套振动上料装置结构示意图。

具体实施方式

20.以下所述仅为本实用新型的较佳实施例,并不因此而限定本实用新型的保护范围,下面结合附图和实施例对本实用新型进一步说明。

21.实施例,见图1至图6所示:一种全自动不锈钢衬套管装配机,包括机体10,在机体10上具有由数控系统11控制的上料装置、定料装置、夹料装置、移料装置、衬套振动上料装置、衬套移送装置、衬套推送装置及衬套压紧装置,在机体10内具有配电箱、气动系统及液压站等动力输出装置,该动力输出装置能够分别便给上述装置提供动力,数控系统11内集成有各种操作指令,以控制上述装置进行各种动作。

22.上料装置用以对管料进行自动上料并将其输送到定料装置上,其由贮料斗70、料斗隔板71、上料气缸72、顶料板73、挡料板75、挡料气缸76及下料板77所构成,贮料斗70固定在机体10上,其底面为向下倾斜的斜面,该斜面与机体10的侧面之间具有让顶料板73上下移动的空间,且贮料斗70出口处与顶料板73的上端面使用配合,即管料在出口处被顶料板73上顶。顶料板73的下端与上料气缸72的气缸杆连接,其上端面与机体10的侧面形成管料上料区间,在顶料板73达到贮料斗70的出口处时,其能够把管料整个向上顶起,即带着管料一起向上移动,直到到达挡料板75的位置。挡料气缸76位于机体10上,挡料板75与挡料气缸76连接并与顶料板73形成管料定位区间,下料板77的一端与管料定位区间连通,其另一端与管料定位机构连通;在工作时,被顶料板73上顶的管料会位于管料定位区间内,此时,挡料气缸76带动挡料板75向上移动,由于顶料板73及下料板77的上端面均为倾斜结构,因此管料失去隔挡后机会从下料板77滑落并落入管料定位机构上。料斗隔板71通过导向杆78滑

动设在贮料斗70内且通过锁定装置锁定,锁定装置由直线轴承701、限位座702及锁杆703所构成,料斗隔板71上具有通孔,直线轴承701的内孔滑动套设在导向杆78的外周面,其外周面套设在通孔内,限位座702滑动套设在导向杆78上并与直线轴承701固定连接,限位座702上开设有定位孔,锁杆703插套在定位孔内且其端部与导向杆78锁定配合。在管料的长度发生变化后,通过移动直线轴承701的相对位置,让其带动料斗隔板71一起位移,当达到合适位置后,再通过锁杆703进行锁定。

23.定料装置用以对管料进行定位,其由定位气缸80、定位块81、定位框架83、定位座82及感应开关,定位气缸80固定在定位框架83上,定位块81为两个,其可滑动式设在定位框架83的支杆上且其上具有管料定位口811,管料定位口811位于下料板77的正下方,即从下料板77滑落的管料其两端分别落入管料定位口811内;定位座82与定位气缸80的位置相对,感应开关位于定位座82上。在使用中,定位气缸80的气缸杆、管料及定位座82的轴心位于同一直线上,以保证同心度;在工作时,定位气缸80会推动管料的端部,当感应开关感应到管料另一端的压力后,定位气缸80停止推动,此时移料装置上的机械爪90会来抓取管料。

24.移料装置用以将定料装置上的管料移动到夹料装置上以及将加工后的管料移动到机体10的下料斗12上,其包括机械抓手90、升降气缸91、手指气缸95、平移气缸92、平移滑块93、连接座94及阻尼器,机体10上具有线轨,平移滑块93滑动设置在线轨上;连接座94固定连接在平移滑块93的底部,其侧面与平移气缸92连接,通过平移气缸92的带动,其能带动平移滑块93在线轨上移动。阻尼器位于机体10的两侧,且分别与连接座94使用配合;升降气缸91固定在连接座94上并与手指气缸95连接,手指气缸95与机械抓手90连接,机械抓手90分别与定位块81及夹料装置上管料夹具61使用配合。在进行抓取管料作业时,当连接座94与阻尼器接触后,由于阻尼器内具有感应开关,平移气缸92会停止工作,而此时机械抓手90正好位于定位块81的正上方,在抓取管料后,升降气缸91带动机械抓手90上移,然后平移气缸92回拉让机械抓手90回到夹料装置上进行放料作业。为了提高工作效率,机械抓手90为两个,其分别连接对应的升降气缸91、连接座94及平移滑块93,在工作时,第一个机械抓手90对未加工的管料进行抓料及放料,第二个机械抓手90对加工后的管料进行抓料及下料,两者通过连杆901连接并通过数控操作系统中操控程序的控制同步进行。

25.夹料装置用于对管料进行夹紧,其包括管料夹具61、夹具座60及夹具气缸62,管料夹具61由左管料夹具及右管料夹具所构成,左管料夹具固定在夹具座60上,右管料夹具与夹具气缸62连接以在夹具座60内滑动设置并与左管料夹具开合配合以夹紧管料。

26.衬套振动上料装置用以将衬套振动上料到衬套移送装置上的衬套模具座30内,其包括振动盘20及上料导轨21,振动盘20内能够放置衬套,上料导轨21的一端与振动盘20连通,其另一端与衬套移送装置上的衬套模具座30配合,以将振动盘20内的衬套输送到衬套模具座30内。在工作时,当衬套进入到衬套模具座30内后,数控系统11控制振动盘20暂停上料,当衬套模具座30移送完成之后再进行下一个衬套上料。

27.衬套移送装置用以将衬套移送到衬套推送装置与衬套压紧装置之间,让其与衬套推送装置上的芯棒40位置相对,衬套移送装置包括衬套模具座30、限位板31、滑块及移送气缸33,在衬套模具座30上具有容纳衬套的通口34,该通口34在工作中与上料导轨21的位置相对,即上料导轨21上的衬套会被推送(振动盘20的推送)到通口34内;衬套模具座30固定设置在滑块上,滑块通过移送气缸33的带动在机体10的导轨上移动设置;限位板31与衬套

模具座30上的通口34配合以防止衬套从通口34脱出。在工作时,上料导轨21将衬套输送到通口34内后,由于限位板31的端面与通口34的出口贴近,因此会挡住衬套(此时振动盘20停止上料);然后移送气缸33带动滑块移动,衬套模具座30与滑块一起移动到衬套推送装置位置,让通口34内的衬套与芯棒40的位置相对。

28.衬套推送装置包括推送油缸41、连接杆42、刀具座43、芯棒座44及芯棒40,连接杆42的一端与推送油缸41连接,其另一端与刀具座43连接,刀具座43通过滑块在机体10上滑动;在刀具座43上具有调节块45,调节块45能够进行上下移动,以调整位置;芯棒座44固定在调节块45上并随其联动,芯棒40固定插套在芯棒座44内。在使用中,推送油缸41会推动刀具座43向前移动,与刀具座43联动的芯棒座44会带动芯棒40前移,芯棒40穿过通口34将其内部的衬套带出并推送到夹料装置上的管料内,完成后退出回到原位。

29.衬套压紧装置用以在衬套插套入管料后对其结合处进行压紧,其包括压紧油缸50、推杆51、摇臂52、摇臂支座53、压杆54、滑座55及压紧模具,推杆51的一端与压紧油缸50连接,其另一端与摇臂52铰接;摇臂52为v形结构,其在两端部及中部均开设有通孔,其中两端部的通孔通过销轴分别与推杆51及压杆54铰接,中部的通孔通过销轴与摇臂支座53铰接;在使用中,当压紧油缸50推送推杆51前移时,摇臂52以中部为支点进行逆时针转动,从而带动压杆54向前移动。压紧模具与管料夹具61之间具有让机械抓手91进行工作的空间,压紧模具由左半压紧模56及右半压紧模57所构成,左半压紧模56固定在夹料装置的夹具座60上,右半压紧模57与滑座55固定连接,滑座55与压杆54固定连接并由其带动控制压紧模具开合。在工作时,当衬套插入管料之后,压杆54推动滑座55前移,让其带动右板压紧模57向左半压紧模56靠拢并合并,以对管料与衬套的结合处进行压紧;在完成后,机械抓手90会从压紧模具与管料夹具61之间的空间进入并对管料进行抓取,然后压紧模具与管料夹具61向外张开以便让机械抓手90提取管料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1