一种折边钣金模具的制作方法

1.本实用新型涉及到模具设备领域,尤其涉及到一种折边钣金模具。

背景技术:

2.钣金件是利用金属材料的延展性、流动性,对钣金料进行冲压处理,进行折弯、拉伸和裁剪等,制作成各种形状的产品。

3.现有的钣金件或预制钣金件在进行边角弯折时,一般是将弯折处的两端进行固定。在弯折成型时,弯折处通常会比普通处要薄,对于没有自由端(两端固定)的工艺来说,弯折处的厚度要更加薄,这样制作出来的钣金件性能较差,作为受力的扣件来使用,容易疲劳断裂。

4.现有的内折边钣金设备,对于小件钣金件进行内折边处理时,一般是通过多个模具一同进行折弯处理,并分步进行,因此有自由端,但是设备本身过于复杂,并且对于大件钣金件来说,成本、效率相对较差,如:需要先做直角边再做内折边的钣金件。

5.因此,亟需一种能够解决以上一种或多种问题的折边钣金模具。

技术实现要素:

6.为解决现有技术中存在的一种或多种问题,本实用新型提供了一种折边钣金模具。本实用新型为解决上述问题采用的技术方案是:一种折边钣金模具,其特征在于,包括:下模具,所述下模具设置有第一凹槽,所述第一凹槽内设置有第二凹槽,所述第一凹槽的左右侧面均设置有侧槽,所述第二凹槽底部设置有连接槽;

7.压板,所述压板的形状大小与所述第二凹槽配合,所述压板上设置有排气孔,所述排气孔与所述连接槽配合,所述压板安装在所述第二凹槽内;

8.底板,所述底板安装在所述下模具底面,所述底板与所述连接槽配合;

9.弹簧,所述弹簧安装在所述连接槽内,所述弹簧抵住所述压板和所述底板,并将所述压板往上顶;

10.上模具,所述上模具底部的形状与所述第一凹槽配合,所述上模具的上端部两侧设置有安装弧槽,所述安装弧槽内设置有安装槽,所述上模具内设置有冷却管路,所述冷却管路沿所述上模具底部的边沿设置,所述冷却管路的进水孔和排水孔设置在所述上模具的顶部,所述上模具连接液压装置,所述上模具设置在所述下模具上方;

11.折边模,所述折边模呈圆棒状,所述折边模侧壁上设置有折边槽,所述折边槽在使用时朝外侧,所述折边槽的圆心角大于90度,所述折边模的侧壁上设置有与所述安装槽配合的安装凸起,所述折边模转动安装在所述安装弧槽内,并被所述安装凸起和所述安装槽的配合限位转动角度;

12.复位弹簧,所述复位弹簧的一端固定在所述安装槽内,另一端固定在所述安装凸起上,所述复位弹簧将所述折边模拉住;

13.侧模,所述侧模滑动安装在所述侧槽内,所述侧模的前端边缘的下侧设置有斜面;

14.压力机,所述压力机设置有两个,并设置在所述下模具的左右两侧,所述压力机与所述侧模固定连接,所述压力机驱动所述侧模工作;

15.丝杆支架,所述丝杆支架安装在所述下模具顶面的左右两侧,所述丝杆支架上安装有丝杆,所述丝杆上安装有脱料推件,所述丝杆支架的外侧安装有电机,所述电机驱动所述丝杆转动,所述丝杆转动后驱动所述脱料推件进行平移。此为基础。

16.进一步地,所述折边模处于初始状态时,所述复位弹簧使得所述安装凸起与所述安装槽的上侧卡住,所述折边槽的上下两个边沿位于所述安装弧槽内侧。

17.进一步地,所述底板上设置有与所述连接槽配合的透气孔,所述透气孔的底部设置有透气通槽,所述底板的底面与所述下模具的底面平齐时,所述底板的顶面与所述下模具之间留有空隙;

18.所述压板的底面和所述底板的顶面设置有凸缘,所述凸缘用于安装所述弹簧。

19.进一步地,还包括:喷气装置,所述喷气装置安装在所述上模具的左右两侧,所述喷气装置用于清洁所述折边模,所述喷气装置朝下侧外端喷射气体或气油混合物。

20.进一步地,所述折边模处于钣金状态时,所述折边槽的下侧面的边缘与所述安装弧槽的下侧边缘对齐,所述折边槽的上侧面竖直向上,所述安装凸起与所述安装槽的下侧面卡住。

21.进一步地,所述上模具的顶面设置有液压连接部用于固定连接液压装置,所述液压连接部至少设置有3个,所述排气孔至少设置有3个。

22.进一步地,所述安装弧槽的下侧边沿高于所述侧槽的底面。

23.进一步地,所述冷却管路呈口字形,所述冷却管路的进水孔的一侧高于排水孔的一侧,所述冷却管路拼装组成。

24.本实用新型取得的有益效果是:本实用新型通过将所述下模具、所述上模具、所述压板、所述底板、所述折边模以及其他部件,通过巧妙的结构连接在一起,实现了将钣金料折成直角边,并将直角边的上边折成朝内侧的斜边,同时斜边的上侧边沿为直角边,已满足生产使用,并且弯折成型速度快、良品率高;在弯折直角边时两外边为自由端,可以对弯折处进行补充,使得直角边的弯折处厚度较为均匀、较大,在弯折斜边和斜边上的竖直边时,也有自由端,使得斜边的两个弯折角的厚度也较为均匀,提高使用寿命和结构强度;通过折边模能够准确稳定地进行斜边的弯折,同时避免折弯处的厚度过小;在弯折过程中通过冷却管路进行冷却,将直角边的弯折处进行冷缩处理,使得直角边朝内侧弯曲夹住上模具,便于上模具带起钣金件进行脱料时,避免斜边的弯折处在重力的作用下改变弯折角度,影响精度和良品率;后续能够方便地通过丝杆驱动脱料推件将成型的钣金推出。以上极大地提高了本实用新型的实用价值。

附图说明

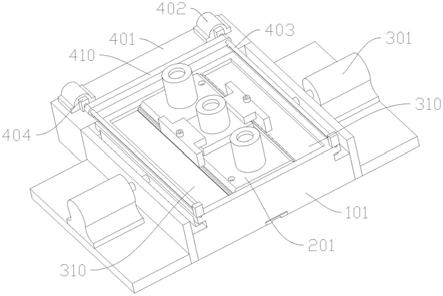

25.图1为本实用新型一种折边钣金模具的立体图;

26.图2为本实用新型一种折边钣金模具的俯视图;

27.图3为本实用新型一种折边钣金模具的俯视图a

‑

a方向的剖视图;

28.图4为本实用新型一种折边钣金模具的俯视图a

‑

a方向的剖视图的i处的局部放大图;

29.图5为本实用新型一种折边钣金模具的俯视图b

‑

b方向的剖视图;

30.图6为本实用新型一种折边钣金模具的俯视图b

‑

b方向的剖视图ii处的局部放大图;

31.图7为本实用新型一种折边钣金模具的俯视图c

‑

c方向的局部剖视图;

32.图8为本实用新型一种折边钣金模具的上模具的局部爆炸图;

33.图9为本实用新型一种折边钣金模具的下模具的示意图。

34.【附图标记】

35.101

…

下模具

36.102

…

第一凹槽

37.103

…

第二凹槽

38.104

…

侧槽

39.105

…

连接槽

40.110

…

压板

41.111

…

排气孔

42.112

…

弹簧

43.120

…

底板

44.121

…

透气通槽

45.122

…

透气孔

46.130

…

空隙

47.140

…

钣金件

48.201

…

上模具

49.202

…

安装弧槽

50.203

…

安装槽

51.204

…

冷却管路

52.205

…

进水孔

53.206

…

排水孔

54.210

…

液压连接部

55.220

…

复位弹簧

56.230

…

折边模

57.231

…

折边槽

58.232

…

安装凸起

59.240

…

喷气装置

60.301

…

压力机

61.310

…

侧模

62.401

…

支架

63.402

…

电机

64.403

…

丝杆

65.404

…

丝杆支架

66.410

…

脱料推件。

具体实施方式

67.为使本实用新型的上述目的、特征和优点能够更加浅显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于此描述的其他方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例限制。

68.如图1

‑

图9所示,本实用新型公开了一种折边钣金模具,其包括:下模具101,所述下模具101设置有第一凹槽102,所述第一凹槽102内设置有第二凹槽103,所述第一凹槽102的左右侧面均设置有侧槽104,所述第二凹槽103底部设置有连接槽105;

69.压板110,所述压板110的形状大小与所述第二凹槽103配合,所述压板110上设置有排气孔111,所述排气孔111与所述连接槽105配合,所述压板110安装在所述第二凹槽103内;

70.底板120,所述底板120安装在所述下模具201底面,所述底板120与所述连接槽105配合;

71.弹簧112,所述弹簧112安装在所述连接槽105内,所述弹簧112抵住所述压板110和所述底板120,并将所述压板110往上顶;

72.上模具201,所述上模具201底部的形状与所述第一凹槽102配合,所述上模具201的上端部两侧设置有安装弧槽202,所述安装弧槽202内设置有安装槽203,所述上模具201内设置有冷却管路204,所述冷却管路204沿所述上模具201底部的边沿设置,所述冷却管路204的进水孔205和排水孔206设置在所述上模具201的顶部,所述上模具201连接液压装置,所述上模具201设置在所述下模具101上方;

73.折边模230,所述折边模230呈圆棒状,所述折边模230侧壁上设置有折边槽231,所述折边槽231在使用时朝外侧,所述折边槽231的圆心角大于90度,所述折边模231的侧壁上设置有与所述安装槽203配合的安装凸起232,所述折边模230转动安装在所述安装弧槽202内,并被所述安装凸起232和所述安装槽203的配合限位转动角度;

74.复位弹簧220,所述复位弹簧220的一端固定在所述安装槽203内,另一端固定在所述安装凸起232上,所述复位弹簧220将所述折边模230拉住;

75.侧模310,所述侧模310滑动安装在所述侧槽104内,所述侧模310的前端边缘的下侧设置有斜面;

76.压力机301,所述压力机301设置有两个,并设置在所述下模具101的左右两侧,所述压力机301与所述侧模310固定连接,所述压力机301驱动所述侧模310工作,所述压力机301设置有支架401;

77.丝杆支架404,所述丝杆支架404安装在所述下模具101顶面的左右两侧,所述丝杆支架404上安装有丝杆403,所述丝杆403上安装有脱料推件410,所述丝杆支架404的外侧安装有电机402,所述电机402驱动所述丝杆403转动,所述丝杆403转动后驱动所述脱料推件410进行平移。

78.需要指出的是,所述压力机301和上述液压装置为本领域常用的现有技术,在这里不作过多赘述。所述上模具201一般是由多个部分拼装而成,以便于设置所述冷却管路204和降低造价,当所述上模具201一体成型时,所述上模具201的侧壁上开设有多个与所述冷

却管路204连接的孔洞,并在使用时通过焊接或用胶水堵塞。

79.需要说明的是,本实用新型在使用时,所述第一凹槽102用于限位固定直板式的钣金料,所述第二凹槽103用于钣金成型。首先将裁切好的钣金料放置在所述第一凹槽102上,开启液压装置驱动所述上模具201往下压,所述上模具201在往下压的过程中将所述压板110、所述弹簧112一并下压,钣金料在所述第二凹槽103上弯折出两个直角,并且由于下压过程中钣金料的两端为自由端,在弯折翘起过程中弯折处能够得到自由端处的补充,使得两个直角弯折处的厚度变化较小且厚度均匀;然后启动两侧的所述压力机301,所述压力机301驱动所述侧模310前移,所述侧模310将钣金料的上边沿往内侧压,当钣金料的上边沿往内侧倾斜到一定程度时,会顶到所述折边模230并使得所述折边模230转动,所述折边模230在转动后被所述安装槽203的下端卡住固定限位,此时所述侧模310和所述折边模230共同作用,将钣金料的上边沿弯折成内斜边,并且斜边的上边缘竖直向上或倾斜向上,使得钣金料通过内斜边挂设在所述上模具201内,在钣金料的斜折边弯折成型后,所述侧模310退位,并进行脱料工序。

80.上述过程中,所述冷却管路204不断对钣金料的直角弯折处进行冷却,使得钣金料的直角内侧冷缩,进而紧靠在所述上模具201上,避免在脱料过程中钣金料的直角往外侧弯折。由于钣金料的直角边往内侧冷缩,以及上边沿弯折处的斜折边,所述上模具201在复位过程中能够便利地将弯折成型的钣金料顺带取出。为了避免在所述上模具201上移过程中,重力将钣金料的斜折边弯折,是通过所述冷却管路204将钣金料的直角边冷缩,使得其夹持在上模具201上,并配合所述压板110和所述弹簧112将钣金料托起,降低重力的作用。

81.在所述上模具201带动成型的钣金料到达所述第一凹槽102的顶部时,启动所述丝杆403,进而驱动所述脱料推件410进行平移,所述脱料推件410在平移过程中将成型的钣金料顶出,所述脱料推件410无需复位,无论在前或后均能便利地进行脱料工作。

82.具体地,如图6、图9所示,所述底板120上设置有与所述连接槽105配合的透气孔122,所述透气孔122的底部设置有透气通槽121,所述底板120的底面与所述下模具101的底面平齐时,所述底板120的顶面与所述下模具101之间留有空隙130,所述空隙130用于避免粘连和便于所述第二凹槽103内的液体流下;所述压板110的底面和所述底板120的顶面设置有凸缘,所述凸缘用于安装所述弹簧112。

83.具体地,如图1

‑

图4所示,,还包括:喷气装置240,所述喷气装置240安装在所述上模具201的左右两侧,所述喷气装置240用于清洁所述折边模230,所述喷气装置240朝下侧外端喷射气体或气油混合物,将尘屑清除,同时能够对钣金料进行冷却处理,尤其是对钣金料的上边沿进行斜折边的部分。

84.具体地,如图1、图2、图9所示,所述上模具201的顶面设置有液压连接部210用于固定连接液压装置,所述液压连接部210至少设置有3个,便于使得所述上模具201受力均匀;所述排气孔206至少设置有3个。

85.需要指出的是,如图4所示,所述安装弧槽202的下侧边沿高于所述侧槽104的底面。作用是,便于钣金料进行斜边弯折,同时以所述侧槽104的外侧端部为受力点,使得弯折处的厚度变化更小,提高弯折处的强度;避免弯折处出现褶皱,当同样的高度或所述安装弧槽202的下侧边沿低于所述侧槽104的底面时,进行弯折会使得弯折处在弯折过程中出现褶皱或是厚度不均匀、过于薄。一般来说,为了便于冷却和提高冷却效率,所述冷却管路204呈

口字形,所述冷却管路204的进水孔205的一侧高于排水孔206的一侧;为了降低成本,所述冷却管路一般是拼装组成。

86.需要说明的是,所述折边模230处于初始状态时,所述复位弹簧220使得所述安装凸起232与所述安装槽203的上侧卡住,所述折边槽231的上下两个边沿位于所述安装弧槽202内侧。所述折边模230处于钣金状态时,所述折边槽231的下侧面的边缘与所述安装弧槽202的下侧边缘对齐,所述折边槽231的上侧面竖直向上,所述安装凸起232与所述安装槽203的下侧面卡住,使得钣金料的斜折边的上边沿竖直向上,生产出需要的零件。

87.综上所述,本实用新型通过将所述下模具101、所述上模具201、所述压板110、所述底板120、所述折边模230以及其他部件,通过巧妙的结构连接在一起,实现了将钣金料折成直角边,并将直角边的上边折成朝内侧的斜边,同时斜边的上侧边沿为直角边,已满足生产使用,并且弯折成型速度快、良品率高;在弯折直角边时两外边为自由端,可以对弯折处进行补充,使得直角边的弯折处厚度较为均匀、较大,在弯折斜边和斜边上的竖直边时,也有自由端,使得斜边的两个弯折角的厚度也较为均匀,提高使用寿命和结构强度;通过折边模能够准确稳定地进行斜边的弯折,同时避免折弯处的厚度过小;在弯折过程中通过冷却管路进行冷却,将直角边的弯折处进行冷缩处理,使得直角边朝内侧弯曲夹住上模具,便于上模具带起钣金件进行脱料时,避免斜边的弯折处在重力的作用下改变弯折角度,影响精度和良品率;后续能够方便地通过丝杆驱动脱料推件将成型的钣金推出。以上极大地提高了本实用新型的实用价值。

88.以上所述的实施例仅表达了本实用新型的一种或多种实施方式,其描述较为具体和详细,但并不能因此理解为对本实用新型专利的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型的构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1